车身尺寸综合评估方法研究

2020-03-03

领途集团 制造工程中心 江苏无锡 214000

1 研究背景

白车身是汽车最重要的组成部分之一,是决定汽车质量的重要环节,约40%的汽车产品质量问题由车身尺寸偏差造成。目前,汽车制造行业均以合格率的方式来评估白车身质量[1]。但合格率的评估方式并不能全面评估车身质量,其在实际评估过程中存在一些问题。

(1) 车身有常规测点与功能尺寸,可能存在常规测点合格率与功能尺寸合格率不一致的情况,无法根据合格率判断车身尺寸质量[2]。

(2) 不能分析实际测点偏差量的影响。如某车型大灯定位孔公差要求为±1.2 mm,实际偏差量为1.1 mm和0.1 mm时均为合格,实际偏差量为1.3 mm时不合格。偏差0.1 mm与偏差1.1 mm差别较大,用合格率评价时两种偏差量评估结果相同。偏差1.1 mm与偏差1.3 mm差别不大,用合格率来评价时1.1 mm为合格,1.3 mm为不合格。可见,合格率评估方法在实际应用中存在较大弊端。

(3) 不能区分测点功能对车身的影响。不同功能的测点对车身质量影响不同[3],如刹车踏板支架定位孔对整车质量影响非常大,而乘客扶手安装孔对整车质量影响相对较小,以合格率的评估方式评估这两个点合格与否对车身质量的影响相同,而实际上刹车踏板定位孔影响度远远大于乘客扶手安装孔。可见,传统的合格率评估方法不能合理评估车身质量[4]。

笔者提出一种新的车身尺寸综合评估方法,通过建立函数关系将功能尺寸、常规尺寸、实际测点偏差量、测点功能转换为分数,对车身尺寸质量进行综合评估,进而可以更全面评估车身质量。

2 评估因数矩阵

车身尺寸综合评估方法通过建立矩阵及模糊函数,综合考虑测点的重要程度,基于偏差量对车身尺寸精度进行评估,得到0~100的分值。分值越高,则车身质量越好。

根据测点功能对整车的影响程度,将常规测点、功能尺寸测点各分成S、A、B、C四类[5]。其中,S类点为尺寸超差有安全风险的点,A类点为尺寸超差对整车性能有潜在风险的点,B类点为尺寸超差对整车外观匹配有潜在风险的点,C类点为一般监控点[6]。

建立四类测点的评估矩阵D[7]:

D=[D1D2D3D4]

(1)

式中:D1、D2、D3、D4为测点对质量的影响程度,D1+D2+D3+D4=1。

假设常规测点和功能尺寸测点的S、A、B、C类点对质量的影响百分比依次为40%、30%、20%、10%,则常规测点评估矩阵Dc及功能尺寸评估矩阵Df为:

3 模糊函数矩阵

对每个测点的实际测量偏差值取绝对值,建立评价矩阵V:

V=[V1,V2,V3,…,Vn]

(2)

Vi=Ci/Ti

(3)

式中:Ci为测点的偏差值,i=1,2,3,…,n;Ti为测点的公差带。

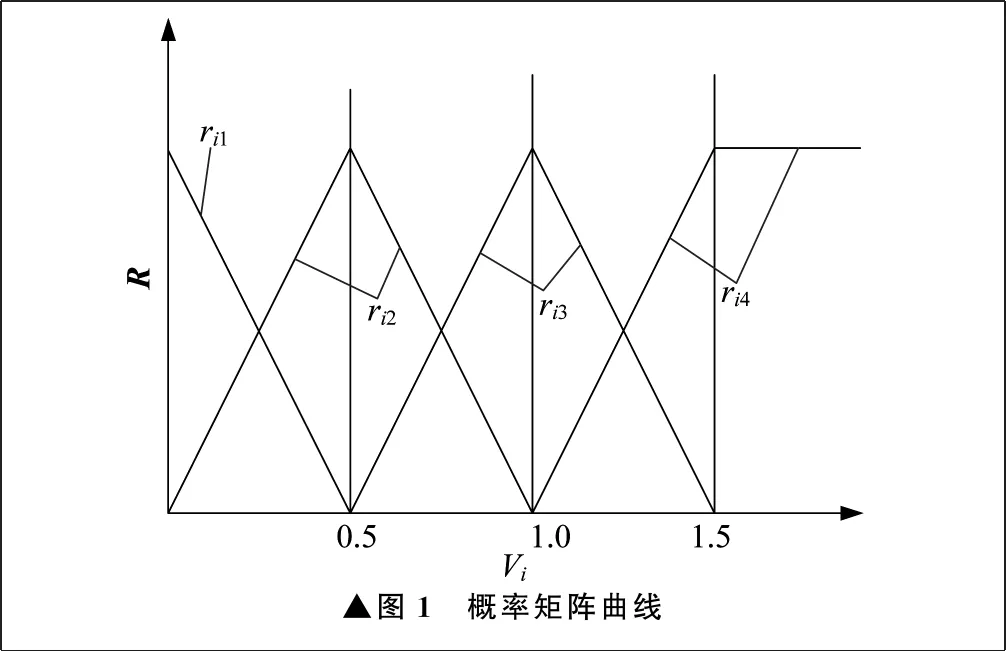

根据Vi值将测量点分为优、良、中、差四类,建立每个测点的优、良、中、差概率矩阵R:

(4)

(5)

(6)

(7)

(8)

式中:ri1为测点优的概率;ri2为测点良的概率;ri3为测点中的概率;ri4为测点差的概率[5],ri1+ri2+ri3+ri4=1。

绘制概率矩阵曲线,如图1所示。

▲图1 概率矩阵曲线

建立常规测点S类点概率矩阵Rc1、A类点概率矩阵Rc2、B类点概率矩阵Rc3、C类点概率矩阵Rc4,建立功能尺寸测点S类点概率矩阵Rf1、A类点概率矩阵Rf2、B类点概率矩阵Rf3、C类点概率矩阵Rf4。

4 评分体系矩阵

设四类测点的评分标准为优100分、良70分、中40分、差0分。

建立四类点的优、良、中、差评分矩阵U:

U=[100 70 40 0]

建立矩阵P,确定每个测点得分。

P=RUT

(9)

P=[p1p2p3…pn]

(10)

式中:pi为测点得分。

根据式(9)得出常规测点S类点矩阵Pc1、A类点矩阵Pc2、B类点矩阵Pc3、C类点矩阵Pc4,建立功能尺寸测点S类点矩阵Pf1、A类点矩阵Pf2、B类点矩阵Pf3、C类点矩阵Pf4。

计算每一类测点的得分矩阵T:

T=[t1t2t3t4]

(11)

(12)

式中:tk为四类测点得分。

根据式(12)得出常规测点S类点得分矩阵tc1、A类点得分矩阵tc2、B类点得分矩阵tc3、C类点得分矩阵tc4,建立功能尺寸测点S类点得分矩阵tf1、A类点得分矩阵tf2、B类点得分矩阵tf3、C类点得分矩阵tf4。

建立常规测点得分矩阵Tc:

Tc=[tc1tc2tc3tc4]

(13)

建立功能尺寸测点得分矩阵Tf:

Tf=[tf1tf2tf3tf4]

(14)

结合每个测点对质量的影响程度Di,建立车身评分S:

S=DTT

(15)

根据式(15)分别计算出常规尺寸评分Sc及功能尺寸评分Sf:

Sc=DcTcT

(16)

Sf=DfTfT

(17)

根据常规尺寸及功能尺寸对车身精度的影响,建立车身精度影响因数G:

G=(g1,g2)

(18)

式中:g1、g2分别为常规尺寸及功能尺寸对车身的影响,g1+g2=1。

假设常规尺寸及功能尺寸对车身的影响分别为0.4,0.6,则G=(0.4,0.6)。

确定最终车身尺寸精度得分V:

V=(Sc,Sf)GT

(19)

V为0~100中的一个分值,分值越高,则车身质量越好。

5 实例

某公司有一车型,车身测点数据由式(2)、式(4)、式(9)、式(12)得:

Tc=[87.4 75.2 88.3 76.3]

Tf=[90.2 85.2 87.3 78.9]

由式(15)得:

·[87.4 75.2 88.3 76.3]T=82.8

·[90.2 85.2 87.3 78.9]T=87.0

由式(19)得:

V=(Sc,Sf)GT=(82.8,87.0)·(0.4,0.6)T=85.3

根据综合评估方法对车身评估得分为85.3,表示该车型车身质量较好。如果根据原来合格率的评估方法,该车身常规尺寸合格率为74.7%,功能尺寸合格率为82.1%,合格率低于实际的车身质量水平。

6 结束语

新的车身尺寸综合评估方法通过建立函数关系,将常规测点、功能尺寸测点、测点实际偏差量、测点功能转化为0~100的分值,更科学地对车身质量进行全面评估。笔者通过实例验证了这一评估方法的实用性和准确性。