热处理温度对S460钢板冲击性能的影响

2020-03-01党恒耀叶宏德郭卫宏郭海霞张欣耀

党恒耀, 叶宏德, 郭卫宏, 郭海霞, 张欣耀,2

(1.中国船舶重工集团公司第七二五研究所,河南 洛阳 471023;2.河南省船舶及海工装备结构材料技术与应用重点实验室,河南 洛阳 471023)

0 前言

S460钢具有强度高、塑性好、易焊接、耐腐蚀等诸多优点,被广泛应用于船舶、桥梁、压力容器和海洋工程等领域[1-2]。焊接是高强钢板连接的主要方式之一,为了避免焊接过程中热影响区晶粒粗大问题,大多采用多层多道的小热输入焊接技术,以保证母材和焊接接头具有同等水平的强度及韧性。然而,这种小热输入焊接工艺严重制约了大厚钢板的焊接效率。为此,诸如多丝埋弧焊、气电立焊、电渣焊等大热输入焊接技术被大量采用[3-5]

焊接热影响区是焊接接头最为薄弱区域之一,研究热影响组织与性能之间的关系具有十分重要的工程应用价值。然而,在研究焊接热影响区冲击性能时,难以将冲击试样缺口准确定位于热影响粗晶区。一方面是热影响区的表述不够严谨(例如:熔合线外1 mm左右)[6-7]。另一方面是由于熔合线一般不垂直于试板,所以冲击试样缺口不再是单一的组织结构,可能包含了粗晶区、细晶区、熔合线、焊缝等,不同区域的含量不同导致了冲击性能数据波动较大[8]。作者实际工作中也发现,90 mm厚S460焊接钢板热影响区-20 ℃冲击吸收能量时常会出现不合格现象。为了研究这一问题,许多学者[9-12]利用Gleeble热模拟试验机,研究了不同热输入条件下热影响区组织与性能之间的关系。付魁军等人[13]研究了不同热循环参数对TiNb微合金钢热影响区组织和冲击吸收能量的影响,发现在高热输入条件下,热影响区的贝氏体含量增加及其粗化是导致冲击吸收能量降低的主要原因。李静等人[14]研究发现焊接热影响区M-A组元数量、尺寸、分布和形态对热影响区冲击吸收能量影响较大。然而,尽管热模拟试验机解决了粗晶区准确定位和组织均一化问题,但是热模拟样品较小,冷却速度较快,不适合表征厚板大热输入焊接试板的实际工况。另外,以焊接热影响粗晶区为焦点的研究尚不多见。

文中以90 mm厚的S460钢板为研究对象,将冲击毛坯母材试样进行不同温度的热处理,研究热处理温度对其组织和低温冲击吸收能量的影响,并借助金相显微镜、三维立体显微镜、扫描电镜对不同热输入下的材料显微组织、冲击断口宏观、微观形貌进行表征。

1 试验材料和方法

试验所用的样品均取自90 mm厚的S460钢板,其化学成分、力学性能和原始金相组织分别见表1、表2和图1。从图1可以看出,S460钢的原始组织为平衡态组织,由细小的白色铁素体(F)晶粒(平均尺寸13 μm)与黑色珠光体(P)均匀混合而成,使母材具有优异的低温冲击吸收能量,-20 ℃下的冲击吸收吸收能量达到181 J。此外,还可以看到母材组织存在明显的带状偏析特征,偏析带为细小铁素体(F)+珠光体(P),由于偏析带上碳含量和合金元素含量较高,铁素体含量较其他非偏析带区域而言含量相对较少。

表1 S460钢的化学成分(质量分数,%)

表2 S460钢的力学性能

图1 S460钢原始金相组织

为了获得较大的热影响区尺寸便于试验研究,将冲击试样的毛坯料在高温炉中分别进行400 ℃,600 ℃,650 ℃,750 ℃,800 ℃,1 000 ℃,1 200 ℃和1 400 ℃保温30 min后空冷。空冷后的毛坯试样按照ASTM E23取Charpy冲击试样,加工成尺寸为10 mm×10 mm×55 mm的标准V形缺口冲击试样,在ZBC2302-B型摆锤式冲击试验机上进行冲击试验(KV8),试验温度为-20 ℃,每组3个试样,取平均值。冲击断口分别在VHX-600E型超景深三维显微镜和FEI Quanta600扫描电镜(SEM)上观察宏观和微观形貌。冲击试样经切割、打磨、抛光,再用体积分数为4%的硝酸酒精侵蚀后在Leica DMI5000M型金相显微镜(OM)上观察显微组织形貌,借助图形分析软件Image J[15]对断口宏观及微观形貌尺寸、相分布、面积等进行了分析。

2 试验结果与分析

2.1 热处理温度对低温冲击吸收能量的影响

图2为经过不同温度的热处理后,样品在-20 ℃下的冲击吸收能量。可以看出,在试验温度范围内,冲击吸收能量随热处理温度升高整体呈下降趋势,尤其在650~750 ℃范围内,冲击吸收能量急剧下降,由173 J锐减到13 J,降幅高达92%,说明热处理温度对S460钢冲击吸收能量有显著影响。同时可以看到,在800 ℃附近,冲击吸收能量出现小幅上升,冲击吸收能量回升至35 J。继续升高温度,冲击吸收能量则缓慢降低,1 400 ℃时冲击吸收能量仅为8 J。

图2 热处理温度对冲击吸收能量的影响

冲击断口的宏观形貌如图3所示。通常,在冲击断口上会观察到塑性区和解理区两个区域[16]。塑性较好的材料,塑性区域面积较大,甚至有些情况下,冲击试验后试样并未彻底断裂,仍然粘连一起,此时仅有塑性区。而对于塑性较差的材料,则塑性区面积较小,甚至有时整个断面均为解理面,产生脆性断裂。从图3可以看出,随着热处理温度升高,冲击断口塑性区面积逐渐减少,其中400~650 ℃之间,断口具有明显的塑性变形,表明具有较高的冲击吸收能量。当热处理温度为750 ℃时,断口平齐,几乎没有发生塑性变形,表明冲击吸收能量较差。800 ℃时,断面出现少量塑性区以及边缘有明显撕裂楞,说明冲击吸收能量较750 ℃有所回升。1 000~1 400 ℃范围内,除断口较为平齐外,晶粒尺寸逐渐增大,尤其1 400 ℃时,晶体化非常严重,晶粒十分粗大。这一变化规律与图2显示的冲击试验结果相一致。

图3 不同热处理温度冲击断口宏观形貌

2.2 热处理温度对显微组织及断口形貌的影响

E460钢在不同热处理温度下的金相显微组织如图4所示。可以看出,S460钢板的金相显微组织随热处理温度发生了显著变化。400~650 ℃范围内,显微组织由白色铁素体(F)和黑色珠光体(P)均匀混合组成,组织特征与原始状态(图1)相近,说明组织未发生相变。但是随着热处理温度升高,铁素体晶粒发生吞并长大,导致冲击性能出现小幅下降。700 ℃时,铁素体未发生相变,珠光体发生部分奥氏体化,冷却后形成了暗灰色马氏体/奥氏体小组元,即M-A组元。该温度下金相组织为原始铁素体+原始珠光体+新转变形成的M-A组元。在750 ℃时,铁素体明显减少,珠光体基本全部奥氏体化后形成了大量的M-A组元,M-A组元属于硬质相,当外力作用时,M-A组元会阻碍铁素体的塑性变形,致使大量位错塞积在一起,最终造成局部应力集中,使材料脆化,致使此时的冲击吸收能量降至13 J。当热处理温度继续升高至800 ℃时,由于正常区域合金元素含量较低,且扩散还不够充分,冷却后形成细小铁素体+珠光体。然而,在偏析带上,合金元素含量较多,冷却后形成了较多M-A组元[17]。正常区域新转变形成的细小铁素体+珠光体组织冲击吸收能量近于原始母材,冲击韧度较好,而偏析带上析出大量M-A组元,又降低冲击韧度,二者叠加作用导致冲击吸收能量上升幅度较小。热处理温度到达1 000 ℃时,组织发生明显粗化,冷却后形成了较为均匀的M-A组元型粒状贝氏体组织。热处理温度继续增加到1 200 ℃和1 400 ℃时,组织全部奥氏体化且奥氏体晶粒粗化加剧,冷却后形成的粒状贝氏体团的尺寸不断增大;同时由原奥氏体晶界向晶内生长而形成的取向明显的针状铁素体,在铁素体周围附着有不连续黑色细珠光体。1 400 ℃时的贝氏体团对角线尺寸高达135 μm,材料的冲击吸收能量几乎完全丧失。

图4 不同热处理温度S460钢金相组织

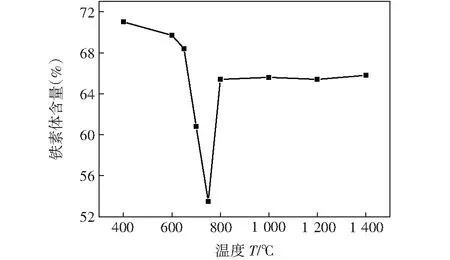

图5是利用Image J软件统计的铁素体含量变化趋势,可以看出随热处理温度升高,金相显微组织中铁素体含量先降低后升高,800 ℃以后,铁素体含量基本维持在65%左右。值得注意的是,在650~750 ℃范围内,铁素体含量出现急剧降低,这一现象与冲击吸收能量变化规律完全一致,说明造成这一温度范围内E460钢冲击吸收能量急剧下降的直接原因是铁素体含量减少及M-A组元增加。800~1 400 ℃范围内,虽然铁素体含量基本维持在相同水平,但贝氏体团尺寸的逐渐增大,致使冲击吸收能量不断下降。

图5 不同热处理温度下S460钢金相组织铁素体含量

为了进一步揭示S460钢冲击吸收能量随热处理温度的变化的原因,采用SEM对冲击试样断口靠近机械缺口的塑性区和裂纹失稳扩展的解理区微观形貌分别进行观察和分析,分别如图6和图7所示。从图6可以看出,经不同热处理的冲击试样断口,在靠近V形缺口附近均具有明显的韧窝特征。韧窝尺寸越小、越浅,说明塑性变形量小,消耗裂纹扩展的能量也就越少,对应的冲击吸收能量也就越小。韧窝尺寸越大、越深,则是塑性变形量较大的表现,对应的冲击吸收能量也较高。400~700 ℃范围内,塑性区较大,且布满了尺寸大小不同的韧窝,部分韧窝底部可见细小的球状夹杂物,说明冲击断裂过程中发生了较大塑性变形,致使第二相夹杂物与基体脱离所产生。随着热处理温度升高,韧窝尺寸逐渐减小,韧窝变浅,表明塑性变形量有所下降,致使冲击吸收能量同步产生下降趋势。750 ℃时,塑性区厚度仅有约65 μm,韧窝比例显著减少,并出现明显的解理面,表明材料塑性急速恶化,导致该热处理温度下,冲击吸收能量出现断崖式下降(图2)。当热处理温度继续升高到800 ℃时,代表塑性变形特征的韧窝再次出现,冲击吸收能量略有回升现象。继续升高热处理温度,塑性区尺寸显著减少,1 400 ℃时塑性区尺寸仅有薄薄一层,不足50 μm。

图6 不同热处理温度冲击断口塑性区SEM形貌

冲击断口的解理区是由于裂纹扩展到临界尺寸后,裂纹失稳快速扩展所形成的河流放射状断口特征,一般由解理台阶、解理面和撕裂棱等组成。解理台阶高度差越大、解理面细小、撕裂棱曲折,表明断裂过程中吸收能量越大,反之吸收能量越小。从图可以看出,随着热处理温度升高,解理台阶高度差越来越小,解理平面越来越大,撕裂棱变直、变长,说明对裂纹扩展的阻力越来越小。400~750 ℃范围内,解理面细小、数量多、撕裂棱也较曲折,说明裂纹扩展过程中不断转向,阻力较大。值得注意的是,750 ℃时尽管解理面细小数量也多,但是解理台阶几乎处于同一平面内,说明裂纹扩展过程中变形量很小。800~1 400 ℃范围内,解理面明显增大,呈河流放射状,扇形解理特征显著。沿放射线反方向汇聚出可观察到裂纹源,裂纹源一般是M-A组元等硬质相质点。相比而言,800 ℃时,虽然解理面较750 ℃有所增大,然而解理台阶高度差较大,为提高冲击吸收能量有一定贡献。1 400 ℃时,解理面尺寸几乎占据整个观察视场,撕裂棱近乎直线,说明其对裂纹的扩展几乎完全丧失阻力作用。

图7 不同热处理温度冲击断口解理区SEM形貌

从以上分析结果可以看出:随着热处理温度升高,金相组织中铁素体含量减少,硬质M-A组元产生,粒状贝氏体不断粗化。冲击断口塑性区面积逐渐减少,韧窝尺寸减小、变浅,解理区增大、变平。导致在400~1 400 ℃范围内,S460钢板低温冲击吸收能量随热处理温度升高而呈现整体下降趋势。650~750 ℃范围内,铁素体含量大幅减少及M-A组元出现是冲击吸收能量急剧恶化的根本原因。800 ℃冲击吸收能量出现小幅回升,是偏析带上形成的硬质相M-A组元与正常区域新形成的韧性较好的细小铁素体+珠光体综合因素影响的结果。

通过该文研究,对于90 mm厚的S460钢板,在热处理温度不超过650 ℃时,其低温冲击吸收能量和金相组织与原始状态差别不大。因此,建议S460钢板在实际焊接过程中应严格控制焊接工艺过程,尽量收窄受热温度超过650 ℃的区域面积。

3 结论

(1)在400~1 400 ℃范围内,S460钢板-20 ℃冲击吸收能量随热处理温度升高呈现整体下降趋势。尤其在650~750 ℃范围内,冲击吸收能量急剧下降。

(2)随热处理温度升高,E460钢组织变化规律依次为原始铁素体+原始珠光体→原始铁素体+原始珠光体+M-A组元→新生铁素体+新生珠光体+M-A组元→粒状贝氏体→粗大粒状贝氏体。

(3)在650~750 ℃范围内,铁素体含量大幅减少和M-A组元大量出现是低温冲击吸收能量急剧下降的根本原因。

(4)热处理温度不高于650 ℃时,S460大厚钢板的低温冲击吸收能量及金相组织与原始母材差别不大。