城际车不规则侧窗焊接变形控制工艺

2020-02-23李明王鹏杨凤英金昌海

李明,王鹏,杨凤英,金昌海

1.中车青岛四方机车车辆股份有限公司 山东青岛 266111

2.青岛求实职业技术学院 山东青岛 266108

随着城镇化程度的不断提升,城市群及周圈人口密度不断提升,区域化发展成为中国近年来经济发展的主导理论。城际动车组以其速度高、客运量大、公交化式运营方式以及可与干线铁路互通等优势,成为解决区域高密度人群快速转运和区域快速发展的新型交通工具。

城际车司机室为骨架插接式结构,一、二位侧各设一个侧窗,外部轮廓为三维曲面结构,形状不规则。骨架式司机室结构焊接热输入量大,焊接变形严重,导致司机室侧窗尺寸控制成为提高司机室制造精度的难题。

本文通过对城际车司机室及曲面开口式侧窗的结构分析,提出了一种控制侧窗焊接变形的方法,该方法完全解决了曲面侧窗的焊接变形问题,为三维不规则开口结构的焊接变形控制提供了一种有效的借鉴思路[1-2]。

1 城际车侧窗组焊工艺流程及存在问题

城际动车组司机室为板梁插接的骨架结构,司机室一、二位侧各设一个侧窗,侧窗由4块窗板拼装而成(见图1),外轮廓为三维曲面不规则结构(见图2)。司机室骨架组装完成后,对骨架连接部位采用满焊连接,然后对骨架外部铺装铝合金外板,外板与外板、外板与骨架采用整体焊接,最后切割侧窗处外板形成侧窗窗口。

图1 司机室骨架结构

图2 侧窗三维曲面轮廓

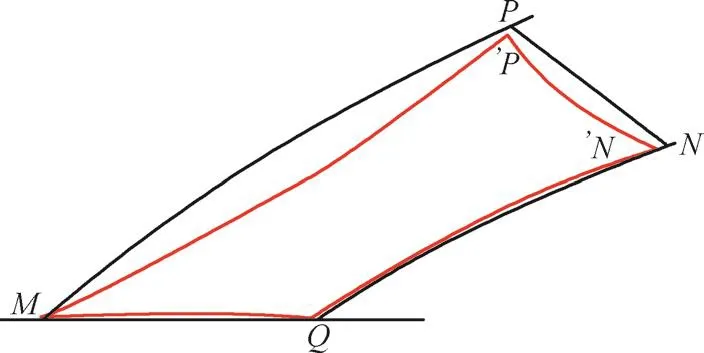

城际车司机室骨架焊接过程热输入量大,焊接收缩变形严重,导致司机室焊接完成后,侧窗轮廓发生较大变形,主要表现为整体尺寸收缩(见图3,黑线为理论尺寸,红线为变形后效果)、单块侧窗板侧翻(变为喇叭口)等,调修难度大,影响正常生产周期,并产生较大调修成本。

图3 侧窗整体尺寸收缩示意

为了准确掌握城际车侧窗变形情况及规律,连续选取8个侧窗,每个侧窗选取4个位置对侧窗整体尺寸变形量进行跟踪,见表1。

表1 窗口尺寸变形量测量数据 (mm )

从数据跟踪结果可以看出,8个侧窗尺寸全部超差,最大超出允许尺寸4mm。通过进一步跟踪分析,侧窗尺寸超差率达到96%,且变形主要体现在侧窗整体尺寸和外部轮廓的变化。

2 城际车侧窗焊接变形分析

(1)焊接热输入量大,焊接拉应力导致侧窗变形 城际车司机室通过板梁插接形成骨架(见图4),插接位置主要为十字连接形式(见图5),连接位置包含4道焊缝,均采用满焊连接,焊接热输入量较大,焊接过程产生较大的拉应力,而侧窗与骨架拼装为一个整体,两者同样采用焊接连接形式,因此,骨架产生的较大拉应力导致侧窗变形严重。同时,骨架焊接完成后进行外板铺装及焊接,外板分块较多,不同分块也采用焊接形式,外板焊接过程热输入量也很大,该焊接收缩力也会导致侧窗产生较大的收缩变形。

(2)骨架式司机室结构侧窗变形趋势大 司机室骨架为板梁插接结构,板梁与铝合金材质厚度较小,对十字插接位置4道焊缝进行焊接后,不同板梁存在相互作用的拉应力,受不同位置结构形式的差异及焊接顺序等因素的影响,司机室骨架各处位置、各区域受到的拉应力存在较大差异,且不同位置、不同区域的拉应力承受能力也不尽相同,因此骨架式司机室结构变形情况复杂,变形规律难以确定,导致该结构下司机室侧窗结构变形趋势明显。

图4 骨架连接形式

图5 插接位置十字接头

(3)城际车侧窗曲面开口结构增加了变形控制难度 目前形状规则的开口结构主要通过增加二维方向的工艺支撑以实现开口尺寸及轮廓的有效控制,而城际车侧窗为三维不规则结构,曲面较大,现有方式控制效果较差,目前没有有效的控制策略,导致后期调修量较大。

综上所述,城际车司机室特殊的骨架结构、较大的焊接热输入和焊接应力以及复杂的曲面结构是导致侧窗变形的主要原因。

3 城际车侧窗焊接变形的控制方案

通过数据跟踪以及分析发现,侧窗变形体现在侧窗整体尺寸收缩和外部轮廓变化两个方面,对此,本文提出了一种城际车侧窗变形专用控制方案,从结构设计、控制位置、支撑强度等方面分析,基于Catia软件设计并制作了一套专用控制装置。

(1)确定控制装置支撑位置,防止侧窗整体尺寸收缩 为保证侧窗板各部位均匀受力,有效抵抗骨架及外板焊接过程的拉应力,通过现状和数据分析,确定侧窗板与其连接的司机室板梁位置为主要受力点和变形位置。因此,控制装置支撑位置设置在受力点和变形位置,由9种专用支撑装置组成,通过设置一定的反变形量,有效抵抗焊接过程板梁对侧窗窗板施加的应力,解决了侧窗整体尺寸收缩及局部受力不均匀问题。

(2)设计控制装置外部轮廓,实现焊接全过程控制 设置控制装置外部轮廓与侧窗外部轮廓一致,采用Catia软件截取确定异形支撑装置外部轮廓,外板贴合异形支撑装置铺装、焊接,解决了原有工艺支撑方式影响侧窗外板铺装和外板无支撑引起的焊接变形问题,同时保证了侧窗外部轮廓度。

(3)确定受力位置控制支撑宽度,解决侧窗窗板侧翻(喇叭口)问题 通过对侧窗呈喇叭口变形的现状分析发现,支撑位置受力不均匀是导致侧窗板侧翻的主要原因,因此设置9种专用支撑装置宽度与支撑位置窗板宽度一致,消除窗板受部分支撑侧翻的倾向,解决了侧窗板受力不均引起的侧翻(喇叭口)问题。

(4)确定支撑材料,保证支撑强度和降低生产成本 为便于支撑装置固定、拆装,选取铝合金板材作为支撑材料,通过跟踪不同板厚支撑装置的控制效果,确定异形支撑装置板厚为6mm,满足支撑确定要求。

城际动车组侧窗变形控制装置采用Catia软件设计(见图6),然后采用激光切割下料而成,保证了各支撑装置的整体结构尺寸和侧窗的控制效果[3]。

图6 专用支撑装置设计结构

侧窗控制装置制作完成后,选取8个侧窗进行支撑装置安装及效果验证(见图7),测量数据见表2。通过跟踪分析发现,除两处位置超差较小,只需轻微调修外,侧窗其他尺寸都能满足使用要求,侧窗专用控制装置控制效果较好,满足城际动车组侧窗焊接变形的控制要求。

图7 专用支撑装置使用效果

表2 窗口尺寸变形量测量数据 (mm)

4 结束语

通过对城际动车组侧窗焊接变形的控制过程分析,提出了一种控制曲面不规则开口结构焊接变形的方法,完全解决了城际动车组不规则侧窗的焊接变形问题,提高了生产效率,降低了生产成本。该方法从开口部件的结构、施工工艺流程及变形规律统计等方面入手分析,制定不同开口结构的特定控制方案,可通过适应性调整应用于其他三维不规则开口结构的焊接变形控制。