热挤压用2系铝合金铝棒毛坯的重力铸造工艺研究

2020-02-23王海涛任荣冯业文孟现长

王海涛,任荣,冯业文,孟现长

1.滨州渤海活塞有限公司 山东滨州 256600

2.东北大学冶金学院 辽宁沈阳 110819

1 序言

2系铝合金是以Al-Cu系为基础,然后再加入Mg、Mn等元素合成,硬度比较高,其中Cu含量最高,在3%~5%,强度和硬度也都较高,机械加工性能优异,应用较广泛,是硬铝中用量最大的合金。2系铝合金是一种可热处理强化加工的变形铝合金,热处理后强化效果更明显。借助材料的塑性成形性能,根据生产要求在一定的温度下对金属进行挤压使其成为所需形状。2A12铝合金属于Al-Cu-Mg系,其生产难度和挤压难度较大,是变形铝合金中最难挤压的一个系列[1-2]。

2系铝合金热挤压所用的铝棒可用砂型铸造、垂直直冷铸造等工艺,但是砂型铸造出的铸件尺寸精度不高且每个铸型只能浇注一次,生产效率太低;垂直直冷铸棒铸造成本较高、不易操作。而重力铸造较其他铸造方式有着很大的优势,液体金属耗量少,可大大节省成本且铸造出的铝棒尺寸精度高,表面较光洁,不易损坏[3]。

金属型重力铸造是将金属液倾注进铸型模具中,在金属液自身重力作用下自下而上缓慢充满型腔,随后冷却、凝固成形得到所需形状的制品,成本较低且工序简单。因此,我们制定了合理的生产工艺制度,通过重力铸造获取铝棒毛坯铸件,探究其是否能够满足2系铝合金热挤压所用的棒材性能。

2 试验材料与方法

2.1 试验材料

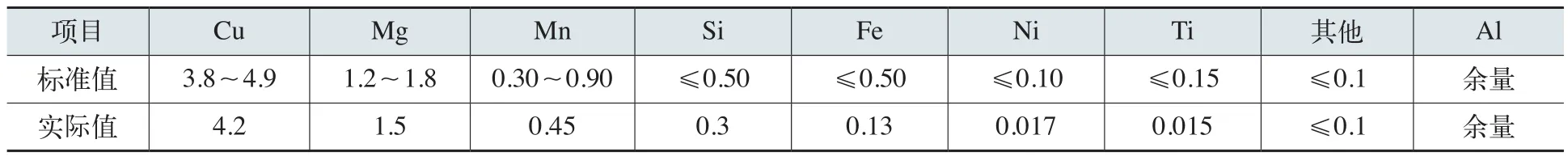

国标GB/P 3190—2008 中2A12铝合金的化学成分要求和浇注的铝棒毛坯试验原材料的化学成分见表1。

2.2 试验方法

(1)合金熔配 此次试验的原料主要包括纯Al、Mg、Fe、Mn、Si、Zn,以及Al-Cu、Al-Ni、Al-Ti等中间合金,采用上述合金成分精确配置200kg炉料。

各元素根据所占比例称量准确后,将配料装入石墨坩埚的电阻炉中,要严格控制熔炼的温度及熔炼时间,不宜过高或过低。将熔炼温度控制在800~850℃,先将纯铝在坩埚中熔化后,然后依次加入其他纯金属和中间合金。由于镁元素化学性质较活泼,因此最后加入纯镁。

待合金全部熔化后,静置一段时间使其降温,待熔液温度降到750~780℃、扒渣后静置10min后加入镁块,缓慢搅拌等待5~8min,使其成分均匀,然后取样快速分析并调整成分,待成分合格后,开始在转速为25r/min的除气机上进行精炼除气操作,每100kg炉料加入六氯乙烷精炼剂300g,除气12min,分两次进行。精炼除气后静置、扒渣并取样测试氢含量,测得氢含量为0.08mL/100gAl,符合要求,待全部化学成分合格后立即进行浇注。

表1 2A12铝合金的化学成分(质量分数) (%)

(2)模具设计 根据重力铸造工艺的要求设计模具结构,如图1所示。

图1 重力浇注模具

1)本次浇注铝棒毛坯的模具材料采用的是45钢,热处理后的硬度为55~58HRC。

2)为有利于金属液平稳地进入型腔,减少冲击,将直浇道设计成蛇形状。

3)在横浇道处加有泡沫过滤器,垂直放在横浇道内,根据过滤器的过滤速度及过滤能力等因素,本次试验采用的过滤器规格是50PPI,孔径越小,过滤效果就越好,这种小孔径的过滤器能更有效地过滤出小尺寸夹杂物。过滤后的金属液黏度降低、流动性提高。

(3)铝棒浇注

1)模具浇注前预热。在浇注前要对铸型模具进行清理并预热,未预热的模具不能进行浇注。若未进行预热直接浇注,不但会使注入的金属液冷却速度过快,流动性降低,从而易造成缩孔、裂纹、气孔等缺陷,还会使模具引起剧烈的膨胀和收缩,缩短模具的使用寿命[4]。本方案采用的预热方法是将铸型模具放在炉上烘烤,之后再将炉中金属液浇注在铸型模具表面,将其烫热,从而提高模具的预热温度,模具的预热温度为300~350℃。

2)模具预热后喷刷涂料。喷刷的涂料通常选用氧化锌、水玻璃、石墨粉等各种耐火材料,喷涂时要平稳地控制喷枪,将金属型涂料喷涂至模具内表面的各个地方。金属型涂料可以改善铸件的表面质量,增加金属液的流动性,还容易使铸件从模具中取出。

3)控制浇注温度和浇注速度。浇注时的浇注速度应先慢后快再慢。为避免金属液流动过长造成氧化,应尽量使包嘴靠近浇道口,浇注时需两人连续不断地进行浇注,不可断流,保持稳定的浇注速度,尽量使金属液平稳地沿浇道口进入型腔,缓慢地自下而上填满型腔,平稳充型有利于排气和撇渣。控制浇注温度为750~780℃,浇注速度为25~30mm/min。

4)控制开模时间。因为考虑到铸型模具中铸件的质量,应使模具在铸造生产过程中保持温度的稳定,当浇注完并开模取出铸件后,如果靠自然冷却将模具冷却至规定温度后再浇注,则需要的时间会较长,因此待浇注完成后,将模具整体放入水中进行冷却,这样冷却凝固速度快且有利于开模,还保持了铝棒组织的晶粒度。待冷却后将模具从水中取出,静置几分钟后开模。开模后铸件不动,先将型芯取出,然后再取出铸件。

(4)均匀化处理 2A12铝合金是可热处理强化变形铝合金,经固溶处理、自然时效或人工时效后可改善其力学性能,去除内应力,并具有优异的成形性能和机械加工性能[5]。浇注好的铝棒毛坯进行后续热处理,本次选用490℃的均匀化处理,保温12h后出炉空冷,之后开始对其进行热挤压操作。

(5)热挤压及热处理 热挤压是在热锻温度下对料桶内的金属坯料施加外力,借助材料塑性好的特点,使其通过挤压模具的模孔中流出,获得所需断面形状和尺寸的一种加工方法[6]。本次挤压试验在300t卧式热挤压机上进行,挤压比为12,挤压温度设定为450℃;挤压前铝棒进行预备热处理,预热温度为450℃,预热时间3h;挤压模具预热温度为480℃,保温2h。之后将最优化热挤压试验下的铝棒在温度为55~60℃的水中进行淬火冷却,随后进行时效处理,在温度为160℃下时效8h,取出后空冷,并对挤压后铝棒进行力学性能测试及分析。

3 试验结果与分析

3.1 重力铸造样品件

根据生产条件及要求,通过重力铸造生产了铝棒毛坯,并进行了均匀化处理和热挤压等,加工后样品如图2所示。

图2 重力铸造铝棒及加工后效果

3.2 金相组织分析

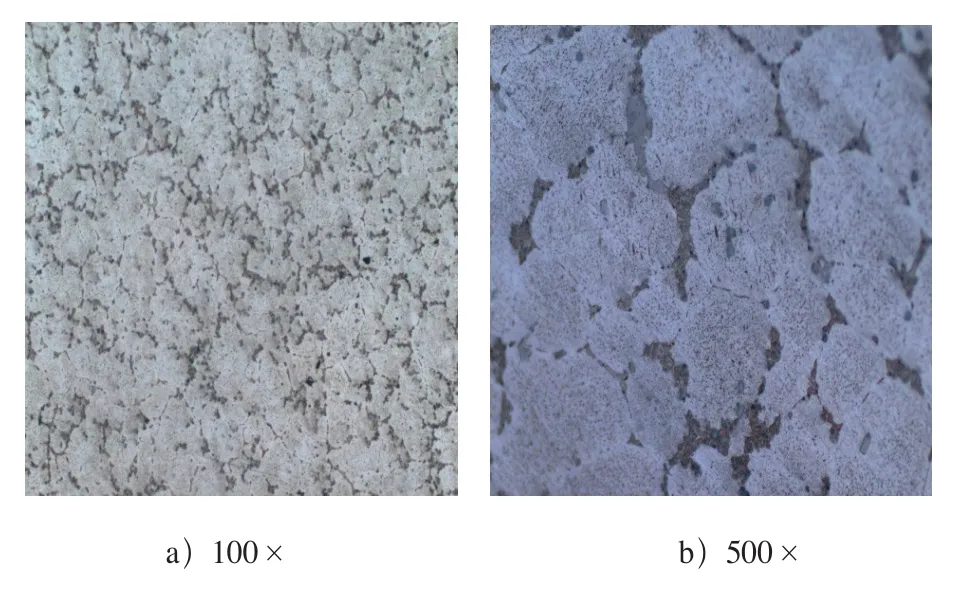

在490℃×12h均匀化处理完成后的铝棒底部取试块进行金相分析,图3所示为铝棒毛坯均匀化处理后的金相组织,从图中可以看出经过490℃保温12h均匀化处理后的铝棒铸锭合金的铝基体组织致密、分布较均匀,共晶网基本消失,且较难溶解的相发生分离,形成亮灰色的长条状Fe相和暗灰色的不规则含Fe和Si的相,非平衡低熔点的相溶解了很多。枝晶偏析组织基本消除,第二相组织细小并分布均匀,溶解到基体中的强化相增多,达到了强化的目的。

图3 金相组织

3.3 力学性能分析

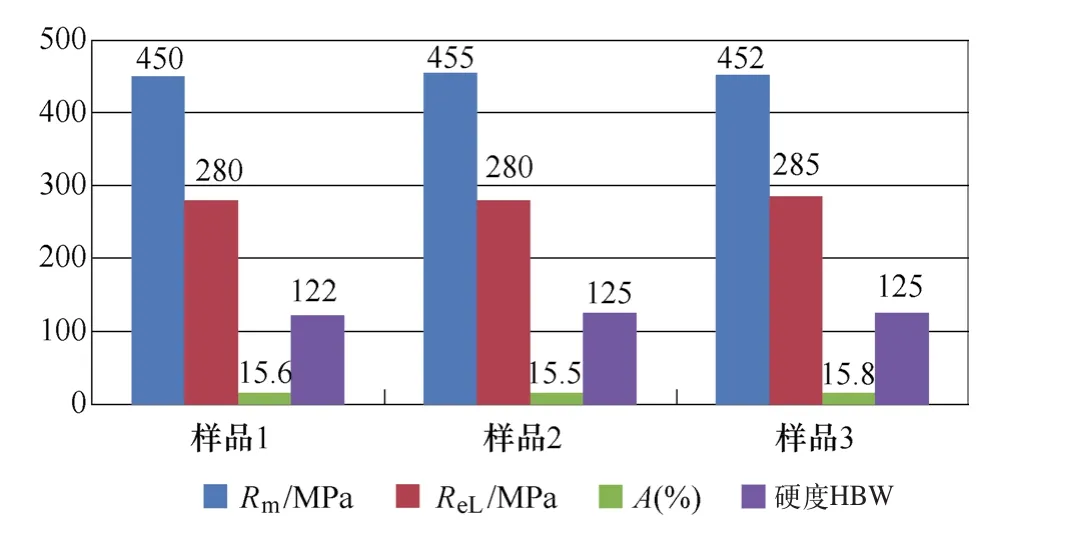

根据国标技术要求,2A12铝合金抗拉强度≥410MPa、屈服强度≥265MPa、硬度≥100HBW、伸长率≥12%。挤压并完成热处理后对其力学性能进行测试,选取三个铝棒从其中各取一个试样,依照标准图样车削加工成拉伸试棒,随后进行力学性能测试,所获得的力学性能数据如图4所示。从图4可以看出,热处理后的样品强度都有所提高且较稳定,伸长率也稍有提高。其抗拉强度、屈服强度、伸长率和硬度已达到指标,满足标准要求。

图4 铝棒试样的力学性能

4 结束语

1)通过对模具进行合理的设计并制定工艺参数及配合过滤等措施,用重力铸造方法获取了2系铝合金热挤压所用的铝棒毛坯。

2)热处理后的铝棒铸件具有均匀细小的晶粒组织且表面质量、尺寸均达到设计要求。

3)采用重力铸造并用热处理工艺处理的铝棒力学性能较好,从实际生产的制品来看,达到2系铝合金热挤压所用棒材的材料性能要求,采用重力铸造具有可行性。