α-羟基环己基苯基甲酮合成工艺研究进展

2020-01-15王敏嘉徐泽阮建成陈新志

王敏嘉,徐泽,阮建成,陈新志,2

(1 浙江大学化学工程与生物工程学院,浙江杭州310027;2 浙江省化工高效制造技术重点实验室,浙江杭州310027)

近几年,紫外光固化技术因其高效性、经济性和环保性获得快速发展。相应地,紫外光固化涂料作为新一代绿色化工产品,广泛应用于电子、光纤、印刷等领域。

光引发剂是紫外光固化涂料的主要组成部分,其中α-羟基环己基苯基甲酮为瑞士Ciba-Geigy 公司80 年代推出的一种新型高效光敏引发剂,商品代号为Irgacure184(光引发剂184),因其引发效率高、溶解性好、低气味、低污染、稳定性好、耐黄变等特点迅速在电子、光纤、印刷、包装、黏合剂、涂料和复合材料等领域得到广泛应用[1]。

我国的光引发剂研究始于20 世纪70 年代,在90年代中期开始工业生产,并步入快速发展阶段。进入21 世纪,随着国民经济的持续发展,我国紫外光固化涂料产业也同步快速成长,年产量从2001 年的15245t 增加到2012 年的55367t,增长了近3倍。同时,我国已成为继美国、日本后全球第3大紫外光固化产品生产地区。近些年,光引发剂产品市场年增长率为15%~20%[2],光引发剂184作为开发应用较成功的产品,可预见其市场潜力相当大。因此,开发经济、绿色、高效的光引发剂184生产工艺路线有利于提高我国光引发剂竞争能力,拓展紫外光固化涂料市场,符合工业化需求。本文分析总结了光引发剂184 的生产工艺研究状况,并对其特点进行了总结与评价,指出了光引发剂184合成工艺的未来发展方向,对其工业化生产具有一定的指导意义。

1 以环己基苯基甲酮为中间体

环己基苯基甲酮是重要的医药、染料中间体,主要用于合成α-羟基环己基苯基甲酮(光引发剂184)和镇痉药环己基苯基甲醇。

1.1 卤代水解法

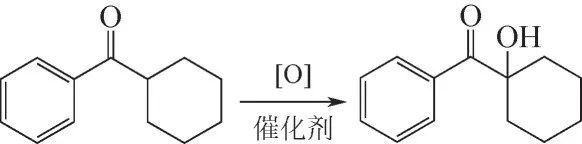

环己基苯基甲酮经卤化、水解即可制得α-羟基环己基苯基甲酮(如图1),这也是目前工业上应用最广的方法。

图1 环己基苯基甲酮经卤化水解法得到α-羟基环己基苯基甲酮

夏俊等[3]先制得环己基苯基甲酮,滴加溴素反应得到α-溴代环己基苯基甲酮,加入质量分数为35%的氢氧化钠溶液,水解得到α-羟基环己基苯基甲酮,纯度为97%,收率为69%。该合成方法反应速率快,产生有害气体少,但原料中的溴素毒性较强。Stevens等[4]将环己基苯基甲酮经卤化后得到α-氯代环己基苯基甲酮,然后将其与氢氧化钠在乙醚中反应得到产物,收率为83%,熔点为47~49℃。Meneguzzo等[5]将环己基苯基甲酮用氢溴酸或次氯酸钠卤化后,加入30%氢氧化钠溶液,再分批加入苄基三乙基氯化铵,反应得到α-羟基环己基苯基甲酮,收率为59%,熔点为45~46℃。

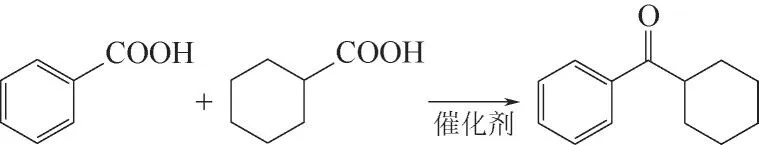

1.2 催化氧化法

除了通过卤化水解二步法的方式外,在选择合适催化剂的条件下,可以将环己基苯基甲酮通过催化氧化法一步合成α-羟基环己基苯基甲酮(如图2)。

图2 环己基苯基甲酮经催化氧化法得到α-羟基环己基苯基甲酮

焦宁等[6]以二甲亚砜为溶剂,以碳酸铯为缚酸剂,在环己基苯基甲酮中加入亚磷酸三乙酯,在室温下通氧气反应72h得到α-羟基环己基苯基甲酮,产率为96%。与传统方法相比,本方法具有收率高、条件简单、废弃物排放少等优点,但亚磷酸三乙酯易燃,在操作上有一定风险。武瑞等[7]以二氯甲烷为溶剂,将环己基苯基甲酮与30%双氧水混合后置于微波反应器(功率为800W)中搅拌反应,产物收率为85%;该合成工艺绿色环保,收率较高,但在操作上有较高要求。Reinhard 等[8]在氢氧化钠水溶液中加入环己基苯基甲酮和四丁基溴化铵搅拌反应一段时间,然后加入六氯乙烷的四氯乙烯溶液,反应得到产品,收率为81%。杨建明等[9]在分子筛催化下,将环己基苯基甲酮与双氧水及盐酸溶液反应得到α-羟基环己基苯基甲酮,收率为85%。

1.3 中间体环己基苯基甲酮的合成

从上文可以看出环己基苯基甲酮是合成α-羟基环己基苯基甲酮的主要中间体,然而,在工业生产中并非直接以环己基苯基甲酮来合成α-羟基环己基苯基甲酮的,而是先合成环己基苯基甲酮,继而再合成α-羟基环己基苯基甲酮。因此,环己基苯基甲酮的合成方法优劣对α-羟基环己基苯基甲酮的绿色、高效工业化生产起重要作用。合成环己基苯基甲酮主要有Friedel-Crafts酰基化法、格氏反应法等。

1.3.1 Friedel-Crafts酰基化法

Friedel-Crafts酰基化法,是目前工业上合成环己基苯基甲酮的主要方法:以环己基甲酸为原料,先与氯化亚砜等氯化试剂反应制成环己基甲酰氯,再与苯进行Friedel-Crafts酰基化反应合成环己基苯基甲酮(如图3)。

丁成荣等[10]以环己基甲酸为原料,先制得环己基甲酰氯,将环己基甲酰氯滴入苯中,在三氯化铝作用下,反应得到环己基苯基甲酮,收率为93.5%,纯度为98.6%。胡应喜等[1]以相同的方法,得到产物收率为88.7%,其工艺路线见图4。

图3 Friedel-Crafts酰基化法

图4 Friedel-Crafts酰基化合成环己基苯基甲酮工艺路线

Ho 等[11]采用“一锅法”,用氯化亚砜处理环己基甲酸的无水苯溶液,得到环己基甲酰氯,再加入无水三氯化铝,经减压蒸馏后得到环己基苯基甲酮,收率为46%。秦引林等[12]的发明采用相同的方法,得到产物收率为61.7%,熔点55~57℃。

1.3.2 格氏反应法

采用格氏反应法,以环己基卤化镁为原料合成环己基苯基甲酮,具体反应见图5。Weiberth 等[13]以苯基甲酰氯和环己基溴化镁为原料,THF 为溶剂,在溴化亚铜催化下合成环己基苯基甲酮,收率为98%。Malanga 等[14]报道了以苯基甲酰氯和环己基溴化镁为原料,以THF 为溶剂,在NidppeCl2催化下反应得到环己基苯基甲酮,收率为91%。

采用格氏反应法合成环己基苯基甲酮,收率较高,三废处理简单,应用前景较好,但也存在需选择适宜的催化剂、原料价格较贵等问题。

1.3.3 羰基化反应法

羰基化反应,即在一定反应条件下,通过催化剂的作用,将一氧化碳转化为羰基的反应(见图6)。

图5 格氏反应法

图6 羰基化反应法

Fukumoto等[15]以苯甲醛和环己烯为原料,通入一氧化碳气体,以Ru3(CO)12为催化剂,在200℃的反应条件下合成环己基苯基甲酮,收率为50%。Kondo 等[16]使用相同的原料,以Ru3(CO)12为催化剂得到环己基苯基甲酮,收率为50%。Yañez 等[17]则以RhCl(PPh3)3和MK-10 为联合催化剂,在110℃条件下反应得到的环己基苯基甲酮,收率为22%。

羰基化反应法反应条件苛刻,操作复杂,催化剂成本高,收率低,较难应用于工业化生产。

1.3.4 催化脱羧反应法

催化脱羧反应,即从羧酸或其盐脱去羧基并放出二氧化碳的反应,环己基苯基甲酮常以环己基甲酸和苯甲酸为原料在催化剂存在下脱羧合成(见图7)。

图7 催化脱羧反应法

罗邵伟等[18]以苯甲酸和环己基甲酸为原料,以一氧化锰为催化剂,在适宜反应条件下,环己基苯基甲酮收率可达56.4%。Schommer等[19]采用相同的工艺,得到产物收率为56%。张建锋等[20]以苯甲酸钠和环己基甲酸钠为原料,以氧化铁为催化剂,在280℃下反应2h,得到环己基苯基甲酮,纯度为99%,收率为70.4%。

催化脱酸酰化反应原料来源广,生成废弃物少,但存在反应条件苛刻、产物收率低等问题,需要优化工艺,降低生产成本。

2 以α-芐基环己醇及其类似物为原料

2.1 苄位氧化法

苄位氧化法合成路线见图8。薛圣耀等[21]以α-芐基环己醇为原料,加入过氧化氢和氢溴酸,在可见光(波长约400nm)照射下反应得到(α-羟基环己基)芐基溴,在100℃下加水混合,然后加入50%过氧化氢在冰浴下由可见光照射反应得到产物α-羟基环己基苯基甲酮,产率为65%。石彩云[22]将α-芐基环己醇用重铬酸钾与硫酸氧化体系进行氧化,在相转移催化剂存在的条件下反应得到产物α-羟基环己基苯基甲酮。

图8 芐位氧化法

芐位氧化法中的氧化剂腐蚀性较强、污染较大且成本较高,另外,催化剂的回收比较困难,若采用光催化,虽然符合绿色化工的要求,但收率低。

2.2 α-(1-羟基-苯甲基)环己醇氧化法

α-(1-羟基-苯甲基)环己醇氧化合成路线见图9。

图9 α-(1-羟基-苯甲基)环己醇氧化法

陈婷等[23]采用“一锅法”,以溴素为催化剂,以二氯甲烷为溶剂,在室温下将α-(1-羟基-苯甲基)环己醇和过氧化氢反应制得α-羟基环己基苯基甲酮,收率为89%。在陈婷的另一项专利中[24],对该工艺进行了优化,将α-(1-羟基-苯甲基)环己醇溶于二氯甲烷中,再加入水和10%的HBr溶液,在白光LED 光源(波长为395~550nm)的照射下,滴加30%过氧化氢溶液,搅拌反应一段时间得到产物,转化率为96%。Hansiorg 等[25]以α-(1-羟基-苯甲基)环己醇为原料,先将氯化亚铜、1,10-邻菲咯啉和甲苯在室温下搅拌一段时间,然后加入碳酸钾和乙醇搅拌并加入α-羟基苯基甲基环己醇,通入氧气,在70~90℃油浴中反应得到α-羟基环己基苯基甲酮,收率为90%。

α-(1-羟基-苯甲基)环己醇氧化法的收率较高,但其中用到的溴化氢、溴素有较强的腐蚀性,影响设备的使用寿命,工艺危险性较大。

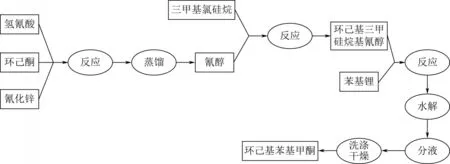

3 以三甲基甲硅烷氧基化合物为原料

将氰醇底物的羟基用硅烷保护后,与相应的酮反应,也可生成α-羟基环己基苯基甲酮(见图10)。

图10 三甲基甲硅烷氧基化合物亲核加成

Ohta 等[26]以1-(三甲基甲硅烷氧基)-1-环己烷甲腈为原料,加入苯基溴化镁,以乙醚为溶剂,在碘的催化作用下反应生成α-羟基环己基苯基甲酮,产率为87%。Olah等[27]将1-苯基-1-(三甲基甲硅烷氧基)甲基膦酸二乙酯与二异丙基氨基锂、环己酮反应得到α-(三甲基甲硅烷氧基)-1-环己基苯基酮,与乙酸钠水溶液反应得到产物α-羟基环己基苯基甲酮,产率为86%。Koenigkramer 等[28]同样将1-苯基-1-(三甲基甲硅烷氧基)甲基膦酸二乙酯与环己酮反应,以二异丙基氨基锂为催化剂,反应得到α-(三甲基甲硅烷氧基)-1-环己基苯基酮,与盐酸溶液反应得到产物,产率为83%。Huenig等[29]的报道中,以芳香醛与三甲基甲硅烷氰化物反应生成杂芳族醛,杂芳族醛去质子化后与环己酮在温和条件下反应一段时间,最后水解得到产物α-羟基环己基苯基甲酮,收率为78%。Steven 等[30]以环己酮、氢氰酸为原料,用氰化锌催化合成氰醇,然后与三甲基氯硅烷反应生成环己基三甲硅烷基氰醇,再与苯基锂反应,水解后得到产物,产率为60%。其工艺路线见图11。

此工艺路线的收率较高,但硅烷的回收比较困难,以及其反应活性不强,所需反应时间较长,且原料成本高,毒性大,不利于工业化生产。

图11 以三甲基甲硅烷氧基化合物为原料的工艺路线

4 以2-羟基-2-苯基-环庚酮为原料

2-羟基-2-苯基-环庚酮可以经Favorskii 重排反应生成α-羟基环己基苯基甲酮(见图12)。

Paquette 等[31]采用Favorskii 重排反应法,以为催化剂,使2-羟基-2-苯基-环庚酮经历迁移、重排、环收缩、环形成,得到产物α-羟基环己基苯基甲酮,收率为38%。Elphimoff等[32]采用同样的方法,以2-羟基-2-苯基-环庚酮为原料,加入Pb(NO3)2和过量KOH,在蒸汽中反应1~2h,使酮醇发生异构化,环收缩得到产物α-羟基环己基苯基甲酮。

图12 Favorskii重排反应合成α-羟基环己基苯基甲酮

Favorskii重排反应法易发生副反应得到异构产物,导致该法收率较低。另外,由于产生了结构类似的化合物,产物的分离提纯比较困难。

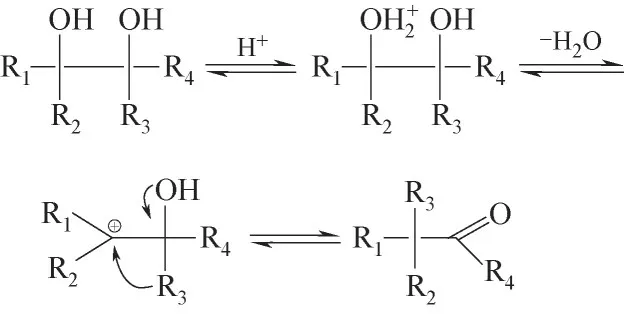

5 其他方法

王辉明[33]以卤化苄为原料,先与硫醚反应制备成锍盐,再在碱性条件下,锍盐去质子化形成硫叶立德,再与酮进行加成反应得到环氧化合物,环氧化合物通过氧化剂氧化得到产物α-羟基环己基苯基甲酮。Lyle等[34]利用频哪醇重排反应得到α-羟基环己基苯基甲酮,其机理可见图13。他们将1-羟基-1-环己基甲酸与碳酸锂反应制备1-羟基-1-环己基甲酸锂,再把1-羟基-1-环己基甲酸锂加入到苯基锂的乙醚溶液中回流反应得到产物,收率为28%,熔点为46~48℃。该工艺路线反应选择性不高,原料毒性强,对设备腐蚀性较大。

图13 频哪醇重排反应的机理

Clerici 等[35]以环己酮和苯甲基酰氯为原料,加入TiCl3水溶液经还原偶联反应后得到粗产物,将粗产物溶解在叔丁醇中,加入碳酸钾洗涤后得到产物,收率为37%。Irene等[36]以环己酮和氢氰酸为原料反应生成氰醇,以二氢吡喃保护羟基,继而与苯基溴化镁反应,水解后得到α-羟基环己基苯基甲酮,产率为30%。Hsueh 等[37]以溴甲基苯为原料,在THF 中与镁粉反应生成格氏试剂,再加入苯甲醛反应生成α-苯基甲基环己醇,然后卤化得到α-溴苯基甲基环己醇,最后在氯化亚铜的催化下生成α-羟基环己基苯基甲酮,收率为65%。

以上合成路线工艺复杂、产率低、分离提纯困难且使用的原料成本较高,故均不适用于工业化生产。

6 结语

近几年来,随着光固化材料市场的不断增大及国际合作的加强,我国光引发剂的生产厂家不断增多,并已初具规模,如常州华钛化学有限公司、兰州长欣精细化工有限公司、天津久日化学工业有限公司等。浙江省最大的光引发剂生产中心——浙江上虞扬帆精细化工有限公司,于2003 年投入生产907、184、1173等光引发剂[38]。它们被广泛应用于机械、电子、化工、建筑、通讯、轻工业等,从民用工业到国防工业,都起到了举足轻重的作用[39]。因此,开发绿色高效、经济效益高的光引发剂合成工艺路线至关重要。

表1 合成光引发剂184的主要工艺与特点

本文介绍和总结了α-羟基环己基苯基甲酮(光引发剂184)现有的主要合成工艺,各工艺的特点总结如表1。

由表1可以看出,相较于其他合成方法,以环己基苯基甲酮为中间体合成α-羟基环己基苯基甲酮具有收率高、反应条件温和、工业应用较广等优势。因此,环己基苯基甲酮的合成工艺优劣对α-羟基环己基苯基甲酮的绿色、高效工业化生产起重要作用。在合成环己基苯基甲酮的众多合成工艺中,目前,以环己基甲酸为原料经Friedel-Crafts酰基化反应合成环己基苯基甲酮的工艺方法在工业上应用最为广泛,但其存在的问题也非常明显,如工艺路线较长、会产生有毒有害气体、三废多且处理复杂;而格氏反应法由于反应条件温和、收率较高、绿色环保等优点,在合适的催化剂作用下用于制备环己基苯基甲酮,继而再合成α-羟基环己基苯基甲酮是未来的发展方向之一。

7 展望

我国正处于国民经济高速平稳发展的阶段,环境保护的压力日益增大,而大力发展绿色高效的光引发剂技术是解决这一矛盾的有效方法,由此可预见未来光引发剂的工业生产技术将获得极大的发展。现阶段国内还未形成成熟的大规模光引发剂工业生产体系,其工艺上也仍存在许多技术上的不足[39],因此我国应当着力发展光引发剂的生产技术,提高质量与经济效益,减少污染与能耗。

α-羟基环己基苯基甲酮作为目前最高效的光引发剂之一,在电子、涂料、印刷等领域具有广阔的应用前景,随着对其研究的不断深入,未来对此类化合物的合成工艺必定会朝着高效且绿色环保的方向发展。