净饮机高温灭菌电磁阀的设计与消毒效果

2020-01-14陈天,姚欢,敖卫

陈 天,姚 欢,敖 卫

(上海浩泽净水科技发展有限公司,上海 201206)

净饮机作为饮用水安全的最后一道屏障,现已走进千家万户。目前,市售常见净水机(含反渗透膜或纳滤膜)可以有效滤除水中的氯、重金属、细菌、病毒、藻类、有机物及固体悬浮物。净化后的水一般先储存于其内部的净水箱,再流入加热或制冷系统,最后通过电磁阀控制出水口供水。在实际的使用过程中,每次放水动作结束后,电磁阀内部至出水嘴处会残余2~3 mL水。由于净饮机安装和放置的环境相对比较复杂,且出水口的设置与大气相通,空气中存在着的细菌和灰尘将会不可避免地在出水嘴处蓄积,长期使用后往往会造成细菌滋生。更严重者,放水过后长期不用水,放水电磁阀内部的塑料片上甚至会形成生物膜,导致放水电磁阀和出水嘴成为严重的污染源。王达伟等[1]采样检测天津52户净水设备用户自来水及净水设备出水的微生物指标。检测结果显示:所有用户的自来水中均未检出菌落总数、总大肠菌群及大肠埃希菌;32台(占61.5%)净水设备出水中检测出菌落总数,其中15台(占28.8%)净水设备出水中菌落总数超过《生活饮用水卫生标准》(GB 5749—2006)规定的限值(100 CFU/mL)。主要原因为净饮机放水电磁阀和出水嘴的细菌二次污染,因此,解决其细菌滋生问题迫在眉睫。

依据终端净水细菌污染预防控制需遵循杀菌的同时不影响水质的原则,本研究设计了一种智能高温杀菌灭菌电磁阀,此阀对流经电磁阀的这些残余水进行高温杀菌灭菌,并通过智能加热模式对出水口内部杀菌,可在避免细菌二次污染的同时保证出水水质。

1 热力灭菌原理、分类及应用

在物理灭菌法中,热力灭菌是一种使用最早、最普遍且效果最可靠的方法,从19世纪人们认识微生物开始被应用,经过不断地改进和发展,已经日趋成熟,杀菌效果良好,且不产生有害残留物[2]。热力灭菌可以有效杀灭各种微生物。Amara等[3]发现,70 ℃的热水能达到很高的细菌灭活率,可将生活热水中的军团菌全部杀灭;周昭彦等[4]发现,热力消毒能快速杀灭军团菌,且消毒后2个月内水中和管壁生物膜内均未检出嗜肺军团杆菌。因此,热力消毒在各行各业的应用也越来越广泛。

1.1 干热灭菌法

干热灭菌是利用电热恒温箱或硬质排管内的加热装置,升温至合适的温度和规定时间后,达到杀灭微生物的目的。“干热”时,加热环境中无水或不足以达到湿度饱和状态,其灭菌原理是通过高温脱水干燥使蛋白质氧化、变性、碳化和电解质浓缩中毒,使微生物死亡[5]。灭菌工艺一般为加热温度在160~170 ℃,灭菌120 min以上或250 ℃灭菌45 min以上[6],一般应用于医疗手术器械消毒。

1.2 湿热灭菌法

湿热灭菌是利用高压饱和蒸汽、过热喷淋等手段使微生物菌体中的蛋白质、核酸发生变性而杀灭微生物的方法[7],包括流通蒸汽灭菌法、间歇蒸汽灭菌法和高压蒸汽灭菌法。

(1)流通蒸汽灭菌法是在常压条件下,采用100 ℃流通蒸汽加热杀灭微生物,灭菌时长一般为30~60 min。此法适用于蒸汽穿透消毒以及不耐高热制剂的灭菌,但设备简单,成本较低,广泛用于家具、餐具消毒。

(2)煮沸消毒法是将物品放置于水中加热至沸点的消毒方法,其温度一般不超过100 ℃。对一般的细菌繁殖体5~10 min即可将其杀灭,对细菌芽孢常需煮沸数小时,因此多不用作灭菌,一般用于消毒食具、刀剪、注射器等。

(3)巴氏消毒是用较低温度杀灭液体中的病原菌或特定微生物,而仍保持物品中所需的不耐热成分不被破坏的消毒方法。目前,主要用于牛乳等的消毒。牛奶的巴氏消毒法有两种:一是加热至61.1~62.8 ℃至少保持30 min;另一是71.7 ℃至少保持15 s,现今广泛采用后法[2]。

(4)间歇蒸汽灭菌法是利用反复多次的流通蒸汽加热,杀灭所有微生物,包括芽胞方法同流通蒸汽灭菌法,但要重复3次以上,每次间歇是将要灭菌的物体放到37 ℃孵箱过夜,目的是使芽胞发育成繁殖体,若被灭菌物不耐100 ℃高温,可将温度降至75~80 ℃,加热延长为30~60 min,并增加次数,该法适用于不耐高热的含糖或牛奶的培养基[7]。

(5)高压蒸汽灭菌法是指压力在103.4 kPa下,蒸汽温度达121.3 ℃,维持15~20 min杀灭微生物的方法[7]。一般用于耐高温、耐高湿的医疗器械和物品的灭菌。

1.3 高温蒸气灭菌法在净水器内部件上的运用

热力灭菌的应用,是利用电能转化为热能,将常温液态水瞬间转化为100 ℃左右的高温水及蒸气,以高温蒸气为消毒介质,对放置在相对密闭空间内的部件进行持续灭菌,使部件内表面温度上升到100 ℃左右,从而使附着在部件内表面的微生物蛋白质和DNA变性,以实现灭菌消毒目的。热力灭菌法对于净水器内部件的运用来说,不仅能直接杀灭部件内表面的细菌,还能抑制外来细菌由出水口通路向部件内部的侵入和滋生。

2 高温灭菌电磁阀的设计

高温灭菌电磁阀安装在净饮机的出水口位置,代替现有的普通出水电磁阀,以安全稳定、不影响客户体验感为前提,采用热力灭菌法来杀灭电磁阀腔体内及出水嘴处残余水中的细菌,要实现以上功能,需要解决3个问题。

第一是加热方式,通过加热片与电磁阀集成设计来实现,加热片可提供热量使灭菌部位的水沸腾并气化。

第二是保证加热过程温度可控,避免干烧问题出现。通过在加热片下端设置温控器,同时增设NTC温度传感器,当温度达到设定温度后,温控器控制加热片停止加热。当温控器失效的情况下,可以通过温度传感器检测温度反馈给控制器进行断电保护,除NCT外也可以选择熔断保护器进行失效保护,以上双重保护可以提高电磁阀的使用寿命并降低安全风险。

第三是高温灭菌电磁阀持续加热会释放过多的蒸气,多余蒸气会出现放水过程中窜温或蒸气误伤人的问题。通过自适应地选择加热模式并避免安全隐患,且控制器能够监测用户放水情况并智能调控电磁阀的工作时间,从而实现到智能灭菌的目的。

所设计的高温灭菌电磁阀的结构如图1所示。由图1可知,电磁阀头(11)设置电磁控制机构,与电磁阀底座(10)相连,加热体为耐高温材料,该加热腔体(1)与电磁阀底座(10)通过密封垫(2)进行密封,加热腔体(1)底部有不锈钢导热板(9),可以采用嵌件注塑在加热腔体内,不锈钢导热板(9)背面贴有发热膜(8),该发热膜的功率优选根据设计需求而定,发热膜(8)经铝板(7)压住,温控器(6)与NTC(4)设置在出水嘴固定板(5)左右两侧,通过螺钉(3)将出水嘴(12)固定在加热腔体上,同时使温控器(6)和NTC(4)贴合铝板,从而保证接触良好。

所设计的高温灭菌电磁阀的工作原理:首先开启电磁阀,过滤后的净水流过电磁阀体进入加热灭菌腔体,加热灭菌腔体会蓄积适量体积的水,此时应当关闭电磁阀;然后启动加热腔体底部的发热装置,通过热传递使得加热灭菌腔体内存留的水沸腾并产生高温水蒸气;最后,所产生高温水蒸气向上可将电磁阀内部空腔填满,杀灭其表面的细菌,剩余高温水蒸气向下从出水嘴溢出,并将出水嘴的内壁灭菌[8]。

图1 高温灭菌电磁阀的结构示意图Fig.1 Schematic Diagram of Electromagnetic Valve with High Temperature Sterilization

通过上面的设计,针对市面上的出水电磁阀无法实现灭菌或抑菌功能的现状,本设计电磁阀创新性地提出高温蒸气灭菌方式与电磁阀结构集成融合,配合智能控制加热的模式,实现了自动控制灭菌,使得被灭菌后的高温水未影响其他水管路,电磁阀腔体和出水口均能实现100%的灭菌效果,无二次混水污染,有利于长效抑制细菌滋生,防止菌落超标,充分保障了饮水卫生安全。本设计高度集成结构设计巧妙,并投入成本较低,已实现产业化。

3 高温灭菌电磁阀在净水器中的应用效果

3.1 试验材料

混合菌液、高纯水、绿洲生化菌落总数快速计数片、生理盐水。

3.2 试验仪器

超净工作台、培养箱、高压灭菌锅、移液枪、高温灭菌阀、水箱、热电偶。

3.3 试验方法和步骤

(1)将3 L高纯水调配好的混合菌液(浓度在500 CFU/mL左右)盛装于加标水箱,纯水箱里存放无菌高纯水,出水嘴前安装一个高温灭菌电磁阀,电磁阀的左侧进水口连接加标水箱,电磁阀的右侧进水口连接纯水箱如图2所示。

图2 灭菌试验装置示意图Fig.2 Schematic Diagram of Disinfection Experiment Device

(2)先将左侧电磁阀打开,使加标水流过,污染电磁阀内部及出水嘴内壁,将出水嘴拧下,用无菌塑料滴管吸取灭菌后的生理盐水冲洗出水嘴内壁,冲出液体为灭菌前内壁菌落水样;再安装出水嘴,将左侧电磁阀打开,使加标水流过,重新污染,然后将右侧电磁阀打开,无菌超纯水冲洗,冲洗出的水样即为灭菌前电磁阀的菌落样品,采集完后再将左侧电磁阀打开,使加标水流过,污染电磁阀内部,做好灭菌前的准备工作。

(3)开启电磁阀加热,内部水加热设定时间或出水嘴末端内部储水至一定温度后停止加热。先将出水嘴拧下,用无菌塑料滴管吸取灭菌后的生理盐水冲洗出水嘴内壁,冲出液体为灭菌后内壁菌落水样;再安装出水嘴,将右侧电磁阀打开,使无菌水流过,冲洗出的水样即为灭菌后电磁阀的菌落样品。

(4)将上述所取水样测试菌落总数,并做3个连续的合适稀释度,再将稀释液滴于计数片(绿洲生化菌落总数快速计数片)表面的培养基,放于(36±1) ℃温箱内培养48 h后进行直接计数,所得菌落数乘以稀释倍数,即得每毫升水样所含菌落总数。测定储水箱中水样的菌落数后,按式计算灭菌率:灭菌率=(进水加标细菌总数-消毒后出水细菌总数)/进水加标细菌总数×100%。

3.4 试验结果与讨论

选择能满足灭菌要求的温度和加热时间是研究电磁阀杀菌质量的重要内容。微生物的受热死亡属于单分子反应,其杀菌速率常数K与温度之间的关系可用阿累尼乌斯公式表示,如式(1)。

lnK=lnA-E/RT

(1)

其中:A——频率常数,也称阿累尼乌斯常数,s-1;

R——气体常数,8.314 J/(mol·K);

T——绝对温度,K;

E——微生物死亡活化能,J/mol。

由此可见,E/R是微生物受热死亡时对温度敏感性的度量,此值越大,表明微生物死亡速率随温度的变化越敏感。因此,在灭菌操作中,E/R是一个十分重要的参数。

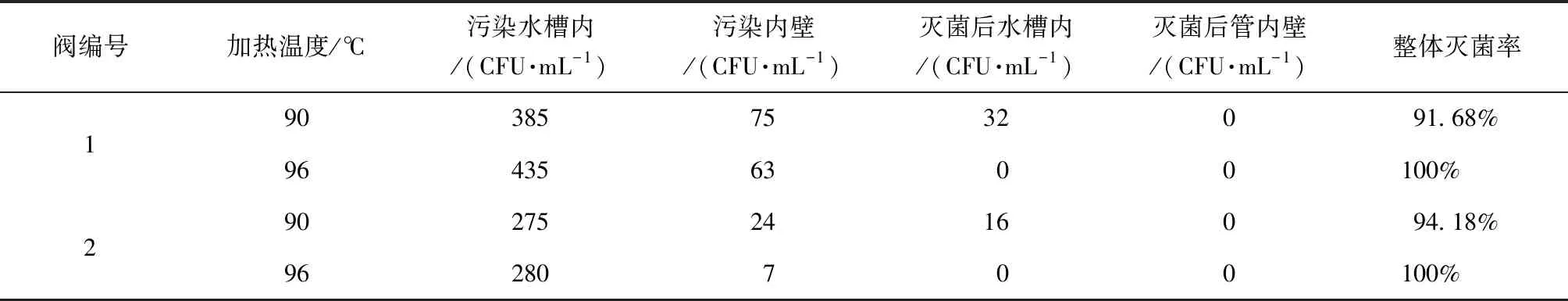

当灭菌温度从T1上升至T2时,灭菌的反应速度常数K的变化情况如下:灭菌的K值变化,lnK1=lnA-E/RT1;lnK2=lnA-E/RT2(K1、K2分别为加热温度T1、T2时的反应速度常数)。两式相减得:ln(K2/K1)=E/R(1/T1-1/T2)。同样,杀死微生物的活化能E/R一定,随着加热温度的升高,对应灭菌反应速度常数增加,致使微生物杀灭速率增加。因此,选取加热温度分别T1=90 ℃、T2=96 ℃对加热功率相同的高温灭菌电磁阀进行杀菌60 s试验,灭菌效果数据如表1所示。

由表1可知:1号电磁阀设定加热温度为T1=90 ℃、T2=96 ℃,对加标试验菌的灭菌率分别达到91.68%、100%;2号电磁阀设定加热温度为T1=90 ℃、T2=96 ℃,对加标试验菌的灭菌率分别达到94.18%、100%。

表1 不同加热温度对高温灭菌电磁阀的灭菌效果影响Tab.1 Influence of Different Heating Temperatures on Disinfection Performance of Electromagnetic Valve with High Temperature Sterilization

在高温下灭菌,时间是一个非常重要的因素。为了获得最佳的加热灭菌时间,水槽内加热温度设定为96 ℃时,持续加热,灭菌时间分别为40、60、120 s,试验结果如表2所示。

由表2可知,加热时间为40 s时,对加标试验菌的灭菌率达到100%,取得显著的灭菌效果。上述加标试验菌受热死亡的原因,主要是高温使微生物体内的一些重要蛋白质,如酶等发生凝固、变性,导致微生物无法生存从而死亡[9]。另外,在一定温度下,微生物的受热死亡遵照分子反应速率理论[10],微生物的死亡速率与任一瞬时残存的活菌数成正比,即在杀菌过程中,活菌数逐渐减少,其减少量随残留活菌数的减少而递减,这就是对数残留定律,如式(2)。

表2 加热灭菌时间和电磁阀运行加热时间对高温灭菌电磁阀的灭菌效果影响Tab.2 Influence of Heat Sterilization Time and Valve Heating Time on Sterilization Performance of Electromagnetic Valve with High Temperature Sterilization

dN/dt=-kN

(2)

其中:N——残存的活菌数,个;

t——灭菌时间,min;

k——灭菌速率常数,min-1,也称比死亡速率常数,此常数的大小与微生物的种类及加热温度有关;

dN/dt——活菌数瞬时变化速率,即死亡速率,个/min。

由上述的微生物对数残留方程式可知,如果要达到彻底灭菌,即灭菌结束时残留的活微生物数Nt=0,则整个电磁阀灭菌运行加热时间需超过320 s,这表明所设计的电磁阀加热升温效率不高,与选择发热膜的功率或不锈钢导热板效率有关。后续可根据实际需求调整发热膜的功率或热传导材质,实现电磁阀运行加热时间可调可控。

4 结论

利用高温蒸气灭菌原理设计的高温灭菌电磁阀适用于净水设备出水阀,具有双重控温保护,通过高温蒸气高效杀灭电磁阀腔体和出水口中的细菌,保证了灭菌后的出水无菌落二次污染。试验使用了不同温度、时间下的测试条件,得出96 ℃、灭菌40 s后,灭菌率可达100%。相较于普通出水电磁阀,结构集成设计简单,改进成本低,可应用于净饮机出水结构,在解决现有末端出水细菌二次污染的同时,可保证出水水质。