大型组块高位建造重量转移方法与工期研究

2020-01-11宋青武王凯华

傅 健 宋青武 王凯华

海洋石油工程股份有限公司, 天津 300451

0 前言

导管架平台由下部导管架、钢桩和上部组块、生活楼、钻/修井设施等组成,一般认为其经济水深在300 m以内[1-3]是浅水、较深水海洋工程开发中应用最广泛的平台形式。为提高平台组块陆地建造完工状态,最大程度减少海上工作量和缩短连接调试工期,大型海洋平台组块在海域海况条件允许的情况下往往采用浮托方法进行海上安装作业,而不是采用传统的陆地分块建造海上吊装方式。浮托法是一种安全、经济、可靠的施工技术,实现了组块整体设计建造安装,弥补起重资源不足,已被广泛应用于海洋工程建设[4-6]。浮托法安装的组块一般采用滑移装船方式,使用拉力千斤顶进行牵引上船至设计位置;而传统海上吊装的组块装船方式,根据组块重量或建造方案的不同,可采用吊装装船、SPMT小车装船、滑移装船等。

对于在陆地采用整体高位建造方式建造的组块,平台支撑框架(Deck Support Frame,DSF)与组块分开建造。在组块和DSF建造过程中,需做好精度控制,精度控制技术对于海洋石油工程建造至关重要,质量控制工作贯穿整个建造过程[7-8]。DSF建造完成并进行组块支撑单元(Deck Support Unit,DSU)安装后通过牵引设备牵引至组块下方就位,通过重量转移装置将组块整体下降至设计高度,完成组块与DSF对接,将组块坐落到DSF上,组块重量完全由DSF承担,通过牵引DSF完成整体装船工作。在海上浮托作业过程中,通过驳船压载的方式使组块重量转移至导管架上,DSF留在驳船复员。

1 组块陆地重量转移方法

1.1 组块下放高度计算

组块重量转移过程中整体下降高度直接影响设备选型、工装设计制作,也是制约重量转移工期的关键因素。主要取决于如下参数:DSU伸出高度(在重量转移过程中逐渐压缩为0),建造完成后下甲板主梁最大挠度,重量转移完成后下甲板主梁最大挠度,组块重量完全由DSF承受时DSF最大受压变形量和DSF所在滑道沉降量,DSF滑靴垫木受压变形量,DSF牵引就位预留间隙等。组块整体下放高度理论值为上述各项数据之和。在编制重量转移方案时,应准确评估计算上述各参数数值,同时考虑上述参数数据在组块建造及重量转移过程中存在的变化和不确定性,如挠度、变形量、沉降量等,组块下放高度应考虑预留适当的余量。大型组块变形数值的确定是实施重量转移的关键,应对场地沉降等进行实时监控,这也是大型组块建造变形监控的主要难点[9-11]。

1.2 重量转移设备及工装

重量转移作业使用的设备沿用称重设备,主要为千斤顶及配套的动力系统和控制系统,作业前需进行千斤顶的调试工作,检查确认设备状态完好,同时考虑一定数量的备用千斤顶以避免作业过程中出现损坏。

重量转移所使用的工装主要包括顶升大梁、底座、支撑环板、两侧千斤顶垫板、滑移框架和接长立柱等,见图1。在称重开始前按照设计要求安装就位,并确认尺寸等数据与设计一致。在称重及重量转移实施期间,严密监控工装和千斤顶设备状态。

图1 千斤顶布置及工装示意图

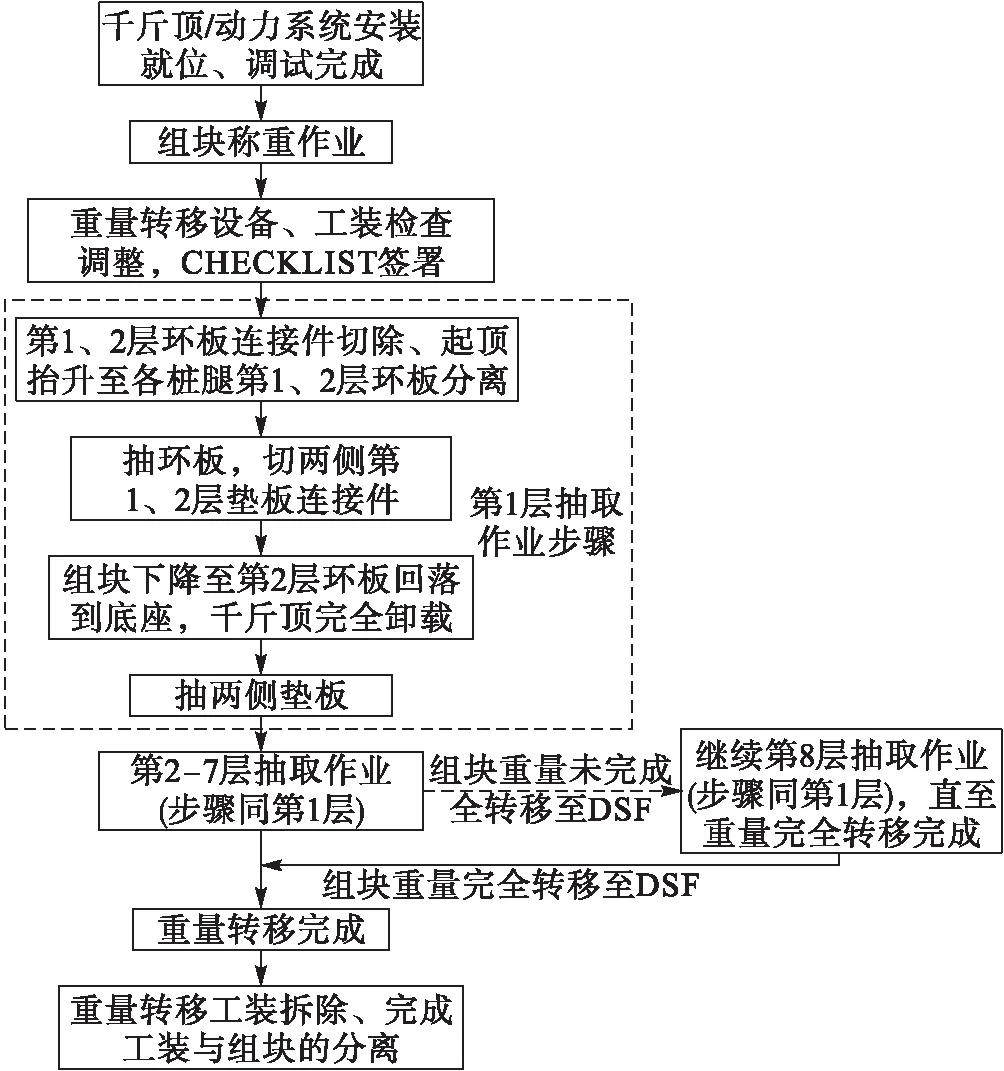

1.3 重量转移流程

组块称重与重量转移工作连续进行,称重作业除了获得准确的组块重量重心等关键数据用于装船及海上浮托设计核算外,还可确认工装和千斤顶设备是否满足要求并进行重量转移作业试验演练。在称重工作完成后,即可进行重量转移工作。

图2 高位建造组块重量转移一般步骤图

高位建造组块重量转移一般流程见图2,按理论抽取7层即完成重量转移工作考虑,通过操作千斤顶循环拆除环板和垫板,分级多次操作方法使平台整体下降[12-13]。当完成第7层抽取作业后,检查确认4个桩腿位置的接长立柱是否完全与组块立柱或大梁分离,如已分离,则表示此时组块重量已全部转移到DSF上,重量转移作业完成,否则将继续进行第8层抽取作业,直至接长立柱完全与组块立柱或大梁分离。

1.3 主要风险和难点

重量转移施工过程中主要风险和难点:各结构变形尺寸不准确可能导致在组块整体下降至设计高度后,组块重量未完全转移到DSF上,千斤顶不能正常撤出;重量转移过程中环板和垫板出现变形,导致无法正常抽出;各个桩腿设计重量与实际重量偏差较大,导致部分桩腿超出设计安全系数;设备、工装故障/损坏;转移过程中DSF受力不均匀发生变形等。

在进行方案编制时,需对上述风险和难点制定应对方案,如在理论下方高度的基础上预留一定高度作为调节,并按此进行工装制作,确保下方高度满足重量转移空间需求;对环板和垫板等工装进行分析计算,根据计算结果制作合适的工装,并准备一定数量的小尺寸垫板,作为应急备用;在重量转移工作正式开始前进行预抬升,根据测量数据,及时调整设备配置;配备足够数量的工装和设备;作业开始前对DSF与滑道块及滑道之间的预埋件进行连接固定,确保DSF在作业过程中保持稳定。在重量转移期间做好过程跟踪控制,一旦发现问题,立即启动应对预案。

2 重量转移计划及工期分析

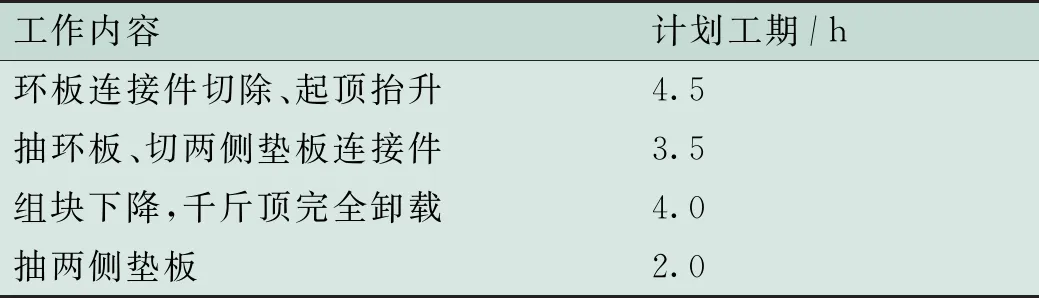

海洋工程项目是一个庞大的系统工程,计划性很强,对项目工期有极其严格的要求,工程建造是一个多工种劳动密集型、知识密集型的系统工程,在项目前期规划时应对工期影响因素进行重点分析和研究[14-17]。组块重量转移工期取决于千斤顶顶升下降能力、人员经验水平、作业效率以及天气情况等因素,参考以往项目工期实测数据和理论计算,并考虑一定的不确定因素影响(如设备损坏更换等),评估每一层抽取作业各工序所需时间,见表1。

表1 抽取作业各工序作业时间表

工作内容计划工期/h环板连接件切除、起顶抬升4.5抽环板、切两侧垫板连接件3.5组块下降,千斤顶完全卸载4.0抽两侧垫板2.0

可以得到1层抽取作业用时约14 h,按24 h连续作业、抽取7层即可完成重量转移工作考虑,编制施工工期计划,预计重量转移工期为98 h,约4 d。见表2。

表2 组块重量转移施工工期计划表

工作内容预计工期/h计划开始时间计划完成时间第1层抽取142019-03-14 8:002019-03-14 22:00第2层抽取142019-03-14 22:002019-03-15 12:00第3层抽取142019-03-15 12:002019-03-16 2:00第4层抽取142019-03-16 2:002019-03-16 16:00第5层抽取142019-03-16 16:002019-03-17 6:00第6层抽取142019-03-17 6:002019-03-17 20:00第7层抽取142019-03-17 20:002019-03-18 10:00

上述各步骤施工时间受天气、人员经验水平、各相关方配合度、设备性能状态、组块自身状态、外部干涉等因素影响,往往有一定的差异,仅为平均施工效率。在进行方案编制前应充分考虑作业时所处的天气情况,提前安排有经验的技术人员和施工人员进行 培训和交底,并在重量转移作业开始前对组块和设备进行全方位的状态排查,确保重量转移施工能够按计划正常连续进行。

3 工程实例

东方13-2 CEPB平台为8腿12裙桩导管架平台,组块采用滑道高位建造方式建造,有8根立柱、2根吊机立柱,其中外四立柱A1、B1、A4、B4位于非滑道区域,内四立柱A2、B2、A3、B3位于滑道区域。组块外形尺寸约101 m×46 m×27 m,浮托重量约17 254 t,DSF尺寸约48.8 m×33 m×8.84 m(不含DSU高度0.25 m),重量约1 300 t。该组块DSF三维模型见图3,整体三维模型示意图见图4。DSF结构采用由梁板柱和斜撑构成的空间刚架,在组块滑道前侧(近码头侧)进行总装。

图3 DSF三维模型图

图4 组块整体三维模型图

根据组块重控报告和各工况下主腿支点反力数据计算,得到该组块重量转移理论下放高度421 mm,取整为450 mm,共9层(垫板厚度/支撑环板厚度50 mm),同时预留2层作为备用,即按照下放高度550 mm、11层垫板进行设备选取和工装制作等。考虑到DSU伸出高度(250 mm)和其他数值情况,该组块重量转移需抽取的正常层数预计为7~9层。

该组块称重及重量转移使用的设备为40 000 t精确称重系统,由控制系统、液压系统、传感器系统等三大部分组成,可实现的最大称重能力达4.8×104t,可以同步控制120个400 t千斤顶[18-19]。实际使用80个400 t千斤顶(其中8个备用),于2019年3月12日完成称重工作,3月14日开始进行重量转移作业,3月18日完成作业,实际抽取7层即完成重量转移作业,用时约90.5 h,与上述计划及工期基本吻合。具体工期执行情况见表3。

表3 东方13-2CEPB组块重量转移实际用时

抽取层实际开始时间实际完成时间实际工期/h备注第1层2019-03-14 15:002019-03-15 7:3016.50-第2层2019-03-15 7:302019-03-15 22:3015.00-第3层2019-03-15 22:302019-03-16 22:3024.00A 2腿2台千斤顶更换第4层2019-03-17 6:002019-03-17 16:3010.50-第5层2019-03-17 16:302019-03-18 8:3010.0018日0点至6点未作业第6层2019-03-18 8:302019-03-18 17:288.97-第7层2019-03-18 17:282019-03-18 23:005.53-

大型组块重量转移受天气、设备、人员经验水平、配合默契程度、方案成熟度、场地准备情况等因素影响,属于重大风险作业,也是进度控制的重点。关键路径是由关键工序连接而成的线路[20]。实际执行中随着各方配合越来越娴熟、人员设备磨合度加强,各层抽取作业效率逐渐提高,用时越来越短。在重量转移开始前应根据重量转移方案和程序,并结合施工经验制定一系列的工作检查清单,根据清单逐项落实,各相关方检查签字确认。在东方13-2 CEPB组块重量转移期间,由于准备工作较充分,重量转移工作基本按照计划执行,但仍出现了一些影响进度的问题,如在进行第3层抽取作业时,出现2台千斤顶故障,需要进行更换。因此在项目前期方案确定和计划编制时,应及时对重量转移期间可能出现的风险予以识别,并采取应对措施,对关键设备和资源提前做好预案。

4 结论

海洋平台组块重量转移能否按时顺利完成直接影响后续组块装船作业,进而影响组块出海时间。只有将准备工作做细,对各种制约因素和风险点提前识别并采取有效措施,重量转移工作才能按期顺利实施。

本文通过对高位建造的大型组块重量转移方法和施工步骤进行详细分析,制定小时计划,定量评估重量转移工期,并结合已成功实施的东方13-2 CEPB组块重量转移情况实证,为大型组块重量转移工期的准确评估提供了参考和依据。在后续研究中,应重点针对各种制约因素(包括风险点等),对重量转移工期的影响进行系统研究,以便更准确地评估大型组块重量转移工期。