导管架钢桩SPMT小车侧向和尾向装船方法的对比分析

2022-07-11王瑞平

王瑞平

(海洋石油工程(青岛)有限公司,山东 青岛,266520)

引言

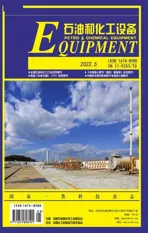

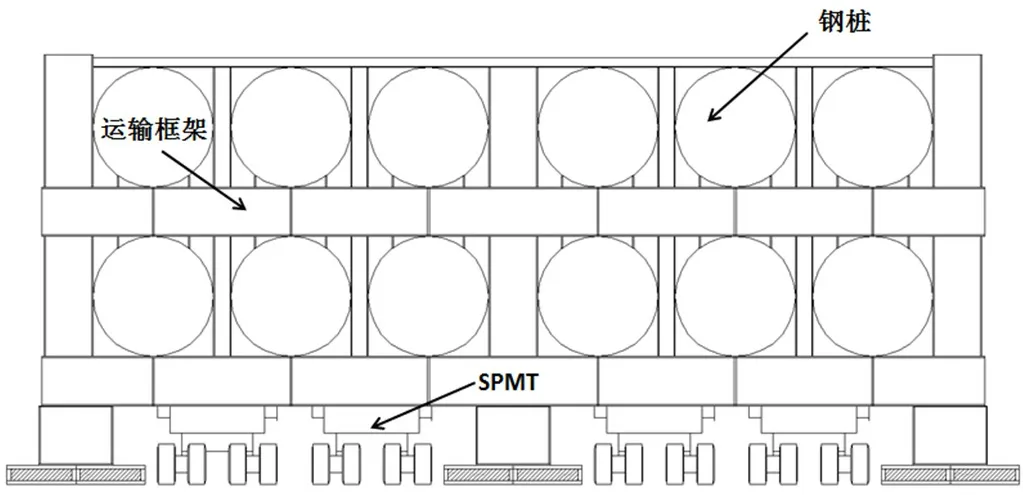

桩基式导管架一般通过钢桩在海底进行固定的,钢桩为直管式钢结构,具有长度长、直径大、重量沉的特点,钢桩在陆地建造完工后需进行装船随驳船运输到海上进行导管架固定,如图1所示。

图1 钢桩固定导管架示意图

传统的导管架钢桩装船方式一般使用履带吊或浮吊进行吊装装船,这种吊装装船方式具有成本高、工期长的缺点,而使用SPMT进行钢桩装船可很好的解决上述传统钢桩吊装装船的缺点,给钢桩装船提供了一种更为经济高效的方法。SPMT为自行模块运输车(Self-Propelled Modular Transporter)的简称,具有可自由拼接、同步性好、运行灵活等特点,SPMT运输及装船是近些年世界上被广泛应用于各种模块化结构运输及装船工作中的一种方法。SPMT样式如图2所示。

图2 SPMT样式示意图

本文主要依托南海某导管架钢桩项目,详细介绍运用SPMT进行钢桩装船的两种方法,并对两种方法优缺点进行对比分析,为今后类似导管架钢桩的SPMT装船提供参考。

1 某导管架钢桩项目概况

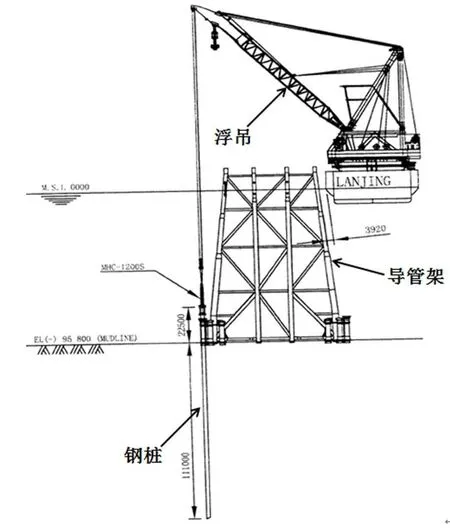

南海某导管架钢桩项目位于南海北部海域,海域水深约64~70m,此油田为桩基式导管架平台开采,该导管架重约8000吨,固定该导管架的钢桩共12根,单根钢桩直径2438mm,单根钢桩最大重量约575吨,钢桩总重约6852吨。具体钢桩数据如表1所示。

表1 某导管架钢桩项目数据

2 钢桩SPMT侧向装船方法

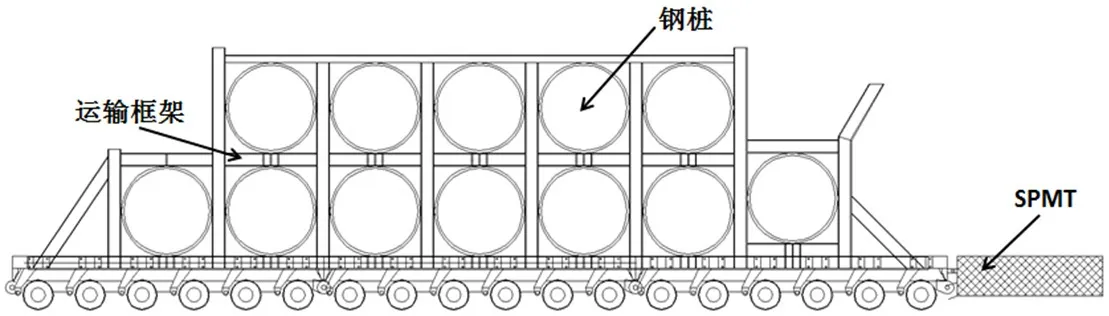

钢桩SPMT侧向装船方法是指钢桩陆地建造完工后,运输钢桩的驳船侧靠在码头,SPMT运输钢桩从驳船侧面上船。

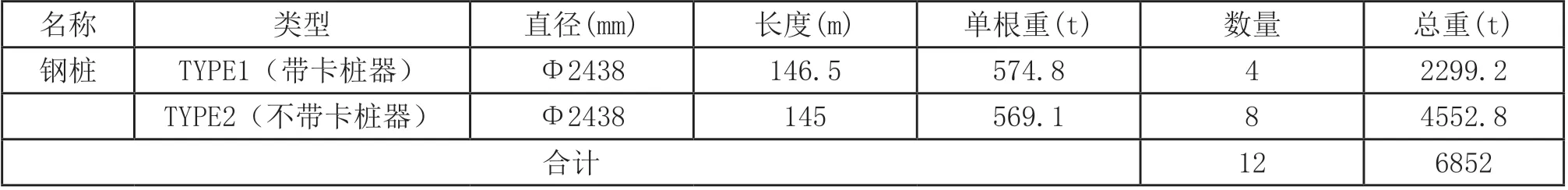

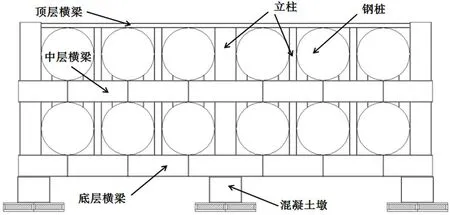

2.1 钢桩陆地摆放

钢桩整体接长后使用履带吊将钢桩吊装至码头摆放位置的运输框架上,运输框架需要6套,运输框架安置在场地垫墩上,场地垫墩采用1200mm混凝土块,按要求摆放场地垫墩后,安装运输框架底层的横梁和立柱,底层的横梁和立柱均使用H350*350*15*20型钢。完成底层钢桩就位后安装运输框架中层的横梁,中层的横梁使用H350*350*15*20型钢,完成上层钢桩就位后安装运输框架顶层的横梁,顶层的横梁使用H200*200*8*12型钢。

图3 侧向装船钢桩陆地摆放示意图

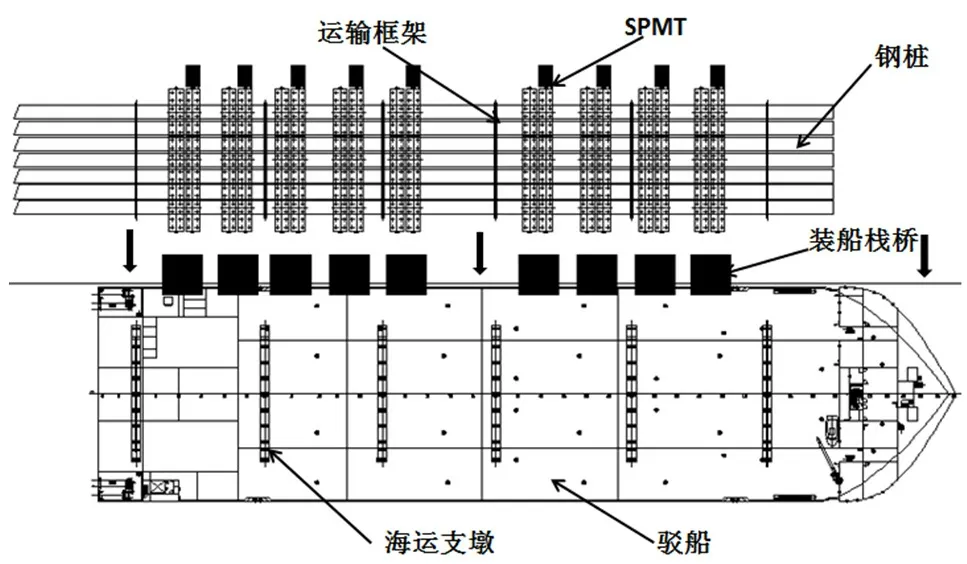

2.2 钢桩SPMT侧向装船

驳船侧向停靠在码头并完成系泊,选取合适的潮汐时间进行钢桩SPMT装船,装船前在驳船甲板上安装6套海运支墩,布置码头与驳船侧舷之间的装船栈桥9套,清理码头和驳船上阻碍SPMT装船的障碍物。具体装船步骤如下:

第一步:SPMT车组调试按照分组进行内部连接。对照运输框架上标注的进车位置SPMT驶入钢桩运输框架下,降低SPMT确保和运输框架下表面存在一定间隙。每一列SPMT使用对应的液压支撑系统单独升高,直到SPMT与运输框架的下表面接触,然后SPMT液压支撑系统继续升高至运输框架和场地垫墩分离。

图4 侧向装船SPMT布置示意图

第二步:SPMT承载运输框架及钢桩向驳船行驶,通过往驳船里面注水或者抽水(取决于潮汐情况)使驳船横倾以达到驳船与码头垂直高差满足SPMT装船要求,SPMT承载钢桩慢慢的行驶到栈桥上,全程观察驳船侧舷与码头垂直高差并配合驳船调载,在满足要求情况下继续缓慢行驶SPMT至驳船上,当SPMT所有的轮子都上船后,SPMT继续在驳船上行驶到达设定的就位位置。

第三步:当运输框架到达海运支墩上的正确位置时,SPMT开始降低运输框架。运输框架和海运支墩接触后,SPMT液压悬挂系统逐渐减压,直到所有的重量转移至海运支墩上。逐列降低SPMT高度直到运输框架大梁的下翼缘和SPMT之间出现了足够的间隙。通过驳船调载配合,将运输框架下面的SPMT从驳船侧舷驶离,撤出装船栈桥,完成钢桩SPMT侧向装船。

图5 钢桩SPMT侧向装船示意图

图6 SPMT侧向驶离驳船示意图

图7 尾向装船钢桩陆地摆放示意图

3 钢桩SPMT尾向装船方法

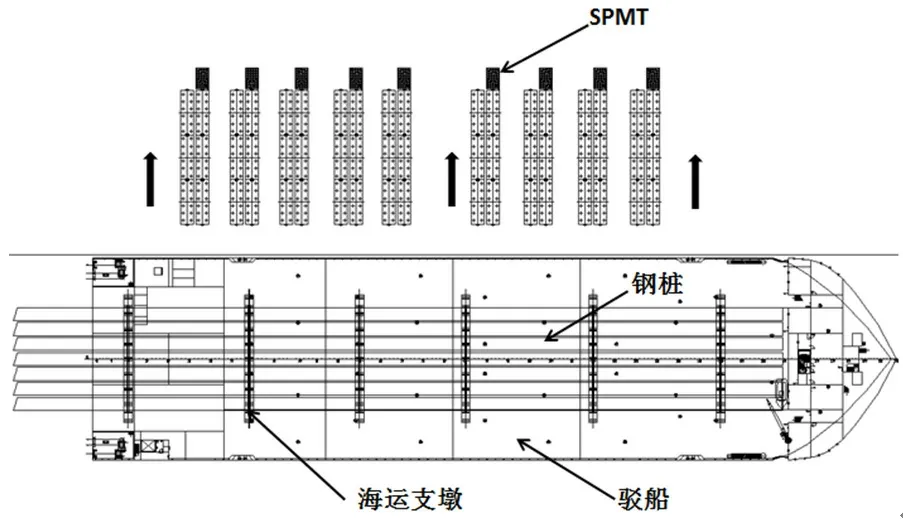

钢桩SPMT尾向装船方法是指钢桩陆地建造完工后,运输钢桩的驳船尾靠在码头,SPMT运输钢桩从驳船尾端上船。

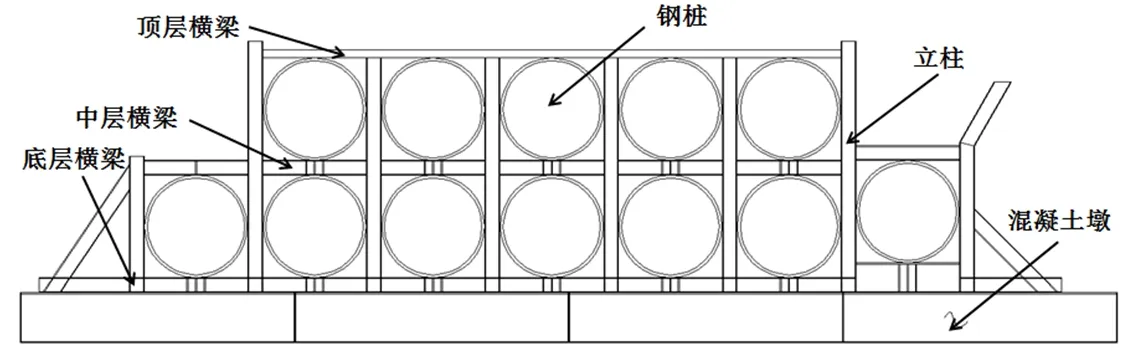

3.1 钢桩陆地摆放

钢桩整体接长后使用履带吊将钢桩吊装至码头摆放位置的运输框架上,运输框架安置在场地垫墩上,场地垫墩采用400mm混凝土块和1200mm混凝土块组合的形式,场地垫墩高度为1600mm。按要求摆放场地垫墩后,安装运输框架底层的横梁和立柱,底层的横梁使用H1000*500*20*30组合梁,立柱使用H1000*500*20*30组合梁和H350*350*15*20型钢。完成底层钢桩就位后安装运输框架中层的横梁,中层的横梁使用H1000*500*20*30组合梁,完成上层钢桩就位后安装运输框架顶层的横梁,顶层的横梁使用H200*200*8*12型钢。

3.2 钢桩SPMT尾向装船

驳船尾部停靠在码头并完成系泊,选取合适的潮汐时间进行钢桩SPMT装船,装船前在驳船甲板上安装海运支墩,布置码头与驳船尾部之间的装船栈桥,清理码头和驳船上阻碍SPMT装船的障碍物。具体装船步骤如下:

第一步:SPMT车组调试按照分组进行内部连接。对照运输框架上标注的进车位置SPMT驶入钢桩运输框架下,降低SPMT确保和运输框架下表面存在一定间隙。每一列SPMT使用对应的液压支撑系统单独升高,直到SPMT与运输框架的下表面接触,然后SPMT液压支撑系统继续升高至运输框架和场地垫墩分离。

图8 尾向装船SPMT布置示意图

第二步:SPMT承载运输框架及钢桩向驳船行驶,通过往驳船里面注水或者抽水(取决于潮汐情况)使驳船纵倾以达到驳船与码头垂直高差满足SPMT装船要求,SPMT承载钢桩慢慢的行驶到栈桥上,全程观察驳船尾部与码头垂直高差并配合驳船调载,在满足要求情况下继续缓慢行驶SPMT至驳船上,当SPMT所有的轮子都上船后,SPMT继续在驳船上行驶到达设定的就位位置。

图9 钢桩SPMT尾向装船示意图

第三步:当运输框架到达海运支墩上的正确位置时,SPMT开始降低运输框架。运输框架和海运支墩接触后,SPMT液压悬挂系统逐渐减压,直到所有的重量转移至海运支墩上。逐列降低SPMT高度直到运输框架大梁的下翼缘和SPMT之间出现了足够的间隙。通过驳船调载配合,将运输框架下面的SPMT从驳船尾部驶离,撤出装船栈桥,完成钢桩SPMT尾向装船。

图10 SPMT尾向驶离驳船示意图

4 两种装船方法对比分析

4.1 装船成本对比

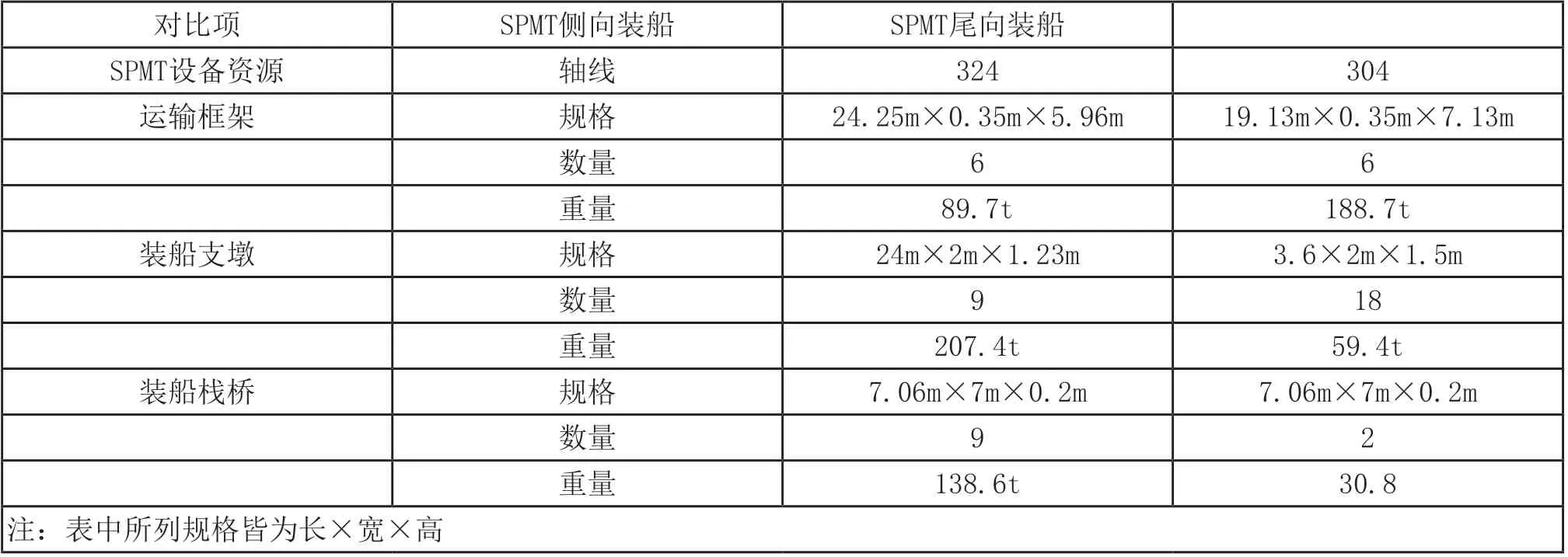

从上文描述及表2中可以看出,设备方面,SPMT侧向装船比SPMT尾向装船多使用20轴线的SPMT设备;装船工装方面,运输框架SPMT侧向装船比SPMT尾向装船少使用99吨材料,装船支墩SPMT侧向装船比SPMT尾向装船多使用148吨材料,装船栈桥SPMT侧向装船比SPMT尾向装船多使用107.8吨材料,装船工装装船支墩SPMT侧向装船比SPMT尾向装船多使用156.8吨材料,综上可以看出,无论是对SPMT设备资源的需求还是对装船工装的需求,钢桩SPMT侧向装船都要比钢桩SPMT尾向装船多,钢桩SPMT侧向装船成本相对较高。

表2 两种装船方式成本对比表

4.2 装船工效对比

从上文描述可知,装船用时主要包含SPMT从陆地运输钢桩至驳船后离开驳船的行驶用时和钢桩在驳船就位后运输框架与海运支墩之间焊接用时。从表3中可以看出,SPMT行驶用时方面,SPMT侧向装船相比SPMT尾向装船约节约0.4小时,但在运输框架与海运支墩之间焊接用时方面,SPMT侧向装船相比SPMT尾向装船要多花约10小时,通过对比可以看出SPMT尾向装船相比SPMT侧向装船在工效方面更高。

表3 两种装船方式工期对比表

4.3 驳船要求对比

钢桩SPMT侧向装船需要驳船侧舷与码头之间保持一定的高度差,装船期间根据高度差要求驳船需要在装船时间段内横向调载,侧向装船时从SPMT接触装船栈桥到SPMT全部接触驳船,SPMT行程约32.4m,根据表3中SPMT行驶速度,SPMT从接触装船栈桥到完全接触驳船用时约0.065h,驳船需要在0.065h内完成约7000吨货物上船的横向调载。

钢桩SPMT尾向装船需要驳船尾部与码头之间保持一定的高度差,装船期间根据高度差要求驳船需要在装船时间段内纵向调载,尾向装船时从SPMT接触装船栈桥到SPMT全部接触驳船,SPMT行程约113.8m,根据表3中SPMT行驶速度,SPMT从接触装船栈桥到完全接触驳船用时约0.228h,驳船需要在0.228h内完成约7000吨货物上船的纵向调载。

驳船调载对整个钢桩SPMT装船成功与否起决定性作用,综上对比,在驳船调载方面,钢桩SPMT装船纵向调载比横向调载时间更加充足,安全性和可实施性更好。

5 结论

本文以南海某桩基式导管架项目钢桩为依托,主要介绍了陆地建造完成后的钢桩SPMT侧向和尾向两种装船方法,并从装船成本、装船工效、驳船要求的影响等多个方面对这两种装船方法进行对比,综合分析其优缺点,通过对比分析可以看出,对于钢桩SPMT装船,采用尾向装船方式比采用侧向装船方式更具适用性和经济性,本结论可供今后其他导管架钢桩项目SPMT装船进行参考。