恶劣海况下大埋深输气管道应急修复技术

2020-01-11于银海成二辉王绍则

于银海 成二辉 刘 朋 王绍则

海洋石油工程股份有限公司, 天津 300461

0 前言

随着海洋油气勘探开发技术的飞速发展,海上油气资源的开发模式已趋于多样化,远海深水油气田较多采用了浮式生产储卸装置[1-2],有效降低油气田开发和运营的成本。但因天然气的浮式生产系统FLNG[3](浮式液化天然气生产储卸装置)技术发展相对落后,并未在海上油气田开采中广泛应用,因此海上油气田生产的天然气仍以长距离登陆管道输送为主。海上天然气长输管道一旦发生损伤泄漏,除影响油气田的正常生产外,还会给管道维修带来较大困难。据统计,中国海底油气管道30余年的发展历程中,由内外腐蚀、落锚拖锚损伤、渔网拖拽、工程施工、地质及气象灾害等引起的管道损伤泄漏事件平均每年2起[4],造成了巨大的经济损失。中国海底油气管道总里程已超过6 500 km,近几年海底管道突发损伤事件频率逐步提升,海底管道发生损伤泄漏后,如何根据管道泄漏类型快速选择修复方案,并选定有效的修复装备,是提升管道修复效率、降低风险、减少经济损失的关键。本文以东海某油气田外输管道裂纹损伤的修复工程为例,开展应急修复研究和方案设计,提出了创新思路和建议,并成功指导了修复施工作业的实施。

1 工程背景

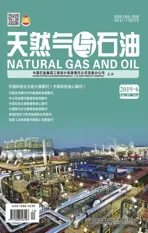

2015年,受台风影响东海某油气田外输天然气管道(总长度约389 km)压力发生异常,对管线路由检测发现,管道位于路由KP 116位置,海面有大量气泡冒出,该区域水深约30 m,使用喷冲式挖沟机对有气泡冒出位置进行开挖,在挖沟深度达4 m后,发现损伤管道,经清理管道水泥配重层和防腐涂层后,检查确认管道出现4处距离较近的裂纹损伤,裂纹所处管道位置和间距见图1。其中1#裂纹长度约30 mm,2#、3#、4#裂纹长度约20 mm。

图1 管道漏点示意图

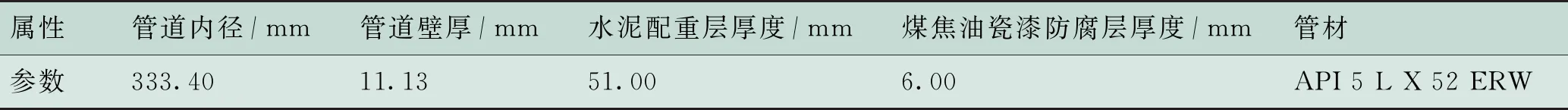

该外输天然气海底管道为直径14 in(1 in=25.4 mm)的单层水泥配重管,其主要参数见表1。

表1 管道基本参数表

属性管道内径/mm管道壁厚/mm水泥配重层厚度/mm煤焦油瓷漆防腐层厚度/mm管材参数333.4011.1351.006.00API 5 L X 52 ERW

损伤管道所处舟山海域面向东海外海,多数情况下海况条件较恶劣,1年期最大波高达9.8 m/s,谱峰周期12.3 s,海床附近最大流速1.2 m/s,施工船舶在该区域进行吊装和水下安装作业风险极高。受海流冲刷影响,该区域水下能见度较低,每日可用于潜水员下水作业的时间极其有限。

2 修复方案研究及设计

2.1 整体修复方案设计

中国经数十年的海底管道修复实践[5-16]的积累,总结出了针对不同损伤类型海底管道修复方法。管道裂纹及穿孔小漏式损伤,通常采用机械管卡进行修复,该种修复方式施工周期短、作业成本低,对油气田产量影响小。通过对海底管道维抢修专用卡具装备的研发,我国自主研制的水下管道卡具已获得较广泛应用,使用寿命可达到与国外同类产品水平。在采用卡具修复海底管道的众多工程实践[17-19]中,也形成了较成熟的管道卡具安装作业技术体系。随着中国对海底管道安全运营意识不断加强,许多管道业主针对高风险管道已提前购置了应急修复备件,以便在海底管道突发应急状态下能够快速处置。

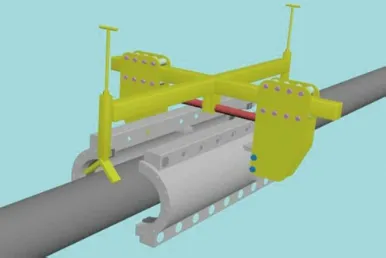

东海某天然气海底管道业主,针对该管道可能发生的应急事件提前存储了进口卡具和国产卡具,见图2~3,两种卡具主要参数及性能对比见表2。

该海底管道4个裂纹漏点之间管段总长度1 250 mm,2种封堵卡具中最大的内部密封空间长度只有470 mm,仅使用1个卡具无法封堵全部漏点。由于漏点间距离较近,根据卡具有效密封空间尺寸和外形尺寸,对单个漏点逐一安装封堵卡具,在卡具之间必然产生较大干涉,会导致卡具安装空间不足的情况,尤其是进口卡具外形长度尺寸较大,而内部密封空间较小,更无法完成所有漏点的修复。此外由于进口卡具重量较大,安装后可能会导致损伤管道在受到重压情况下产生二次损伤。

鉴于以上原因,为了能尽快完成管道漏点的修复,并且使卡具修复方案切实可行,结合国产标准机械卡具尺寸,通过对漏点之间的距离进行充分模拟,决定采用对1#和2#漏点使用1个标准封堵卡具,对3#和4#漏点定制1个内部有效密封长度700 mm、外形总长度1 030 mm的加长机械卡具进行修复的方案,合理布置卡具安装位置,避免2个卡具安装过程中在空间上相互影响,以实现损伤管道的修复。修复方案的原理见图4,封堵卡具1为标准卡具,卡具2为定制加长卡具。安装过程中为避免机械卡具,环向密封橡胶受从漏点喷出气流直接作用,影响密封效果,确定将密封橡胶安装位置与漏点保持100 mm以上距离。

图2 进口卡具

图3 国产卡具

表2 机械卡具主要参数及性能对比

项目内部有效封堵长度/mm外部尺寸长度/mm总体重量/t结构复杂程度使用寿命/a安装难易程度价格供货周期国产卡具4706250.3简单无10 a以上工程应用更简单低1周(加急)进口卡具4001 1001.9复杂25稍复杂昂贵4~6个月

图4 管道修复原理图

2.2 卡具安装方案设计

2.2.1 卡具安装方法研究

国内外海底管道在机械卡具修复过程中,探索了较多的卡具安装方法,最成熟和常见的安装方法有工程船吊机直接安装法、支架辅助安装法和浮袋辅助安装法等几种。

工程船吊机直接安装法。即对机械卡具配好吊扣后,使用工程船吊机吊钩直接与卡具吊扣连接,然后吊装卡具下水至海底管道附近,直接安放到损伤管道指定位置。此方法通常适用于浅水区,且对海况要求较高,主要配套施工资源为具有起重机的工程船、空气潜水设备。由于东海某油气田外输天然气管道修复工程作业区域环境条件较为恶劣,受涌浪影响下普通工程船起重机吊钩上下晃动近3 m,损伤管道极有可能被卡具撞击,发生二次损伤,影响修复质量,因此要求工程船上起重机具有升沉补偿功能。具有升沉补偿功能吊机的工程船日租金较高,东海某外输天然气管道业主难以接受。

支架辅助安装法。把待安装的卡具使用倒链悬挂于已提前放置在损伤管道上方的辅助支架上,断开吊机与卡具的连接,然后通过倒链调整和下放卡具,缓慢安放在受损管道的指定位置,避免因恶劣海况的影响而导致卡具与管道强烈碰撞,此方法适用于恶劣海况和较深的水域,配套施工资源为具有普通起重吊机的工程船、潜水设备和辅助支架。图5所示两种类型的辅助支架结构在国内以往水下管道卡具修复工程中得到应用。

a)具有平滑移动和卡具固定机构的支架

b)框架结构的简易支架

浮袋辅助安装法。此方法与支架辅助安装法类似,通过浮袋充气提升卡具,然后再调整卡具与损伤管道的相对位置,把卡具缓慢安全地安放在指定位置,见图6。此方法适用于海底流速变化慢、流速小和能见度高的海域,配套施工资源为潜水支持船、潜水设备、充气浮袋及相关配套工具。

图6 浮袋辅助卡具安装示意图

2.2.2 卡具安装方法选型

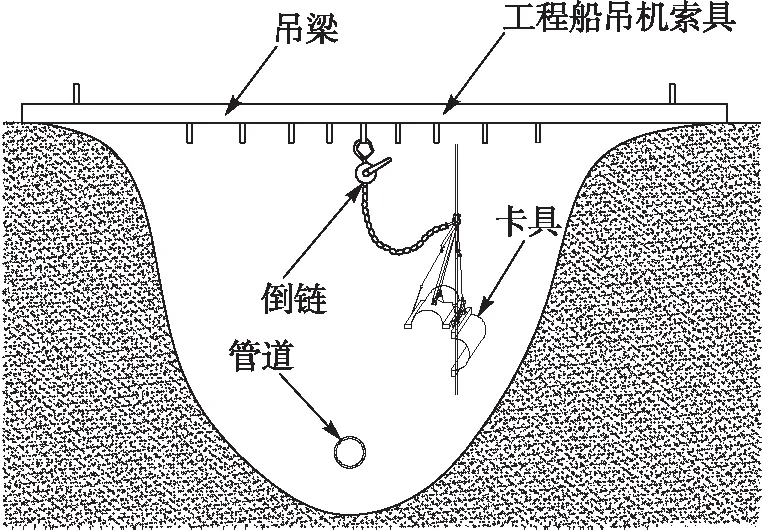

基于以上对海底管道卡具安装方法研究,为降低卡具安装过程中的风险,提升作业效率,东海某油气田外输天然气管道裂纹损伤修复项目较适合采取支架辅助安装法进行卡具的安装。采用此方法安装卡具前,需要在管道上方放置辅助支架,在恶劣海况下仍有对损伤管道造成二次损伤的风险,同时由于管道埋深达4 m,需要开挖较宽的作业坑,以适应辅助支架的安装,很大程度上增加开挖工作量,延长作业工期。为此,设计了一种采用简易吊梁辅助卡具安装的作业方法,即先在损伤管道处开挖的作业坑上方横放1个焊接有多个吊点的横梁,然后用工程船吊机把卡具吊放下水,使之与横梁连接后,解除吊机与卡具的连接,通过倒链下放卡具使其最终安装到管道上,其原理见图7。

图7 简易吊梁辅助卡具安装原理图

3 工程应用

3.1 修复前作业坑开挖

某油气田外输天然气管道裂纹损伤修复工程损伤管道处于海床以下约4 m,修复前需要把损伤区域管道全部开挖暴露,并悬空一定高度以满足卡具安装空间需求。为避免开挖过程中造成管道的损伤,利用水射流喷冲式挖沟机,悬于泄漏管道上,对海底管道进行挖沟暴露。为满足卡具安装及潜水员清理管道涂层操作空间需求,确定施工作业坑宽约4 m,其中管道两侧各约2 m,卡具安装区域管道整体悬空约1 m,见图8。

图8 修复作业坑开挖示意图

3.2 管道涂层清理

损伤管道外部涂层有2层,分别为水泥配重层和煤焦油瓷漆防腐层,在管道修复卡具安装区域,尤其是密封橡胶与管道接触区域,管道涂层需要全部清理干净,露出光滑的管道表面。通常使用高压水配套夹持自动旋转工具清理管道涂层[20],能够达到最好的清理效果,见图9。在考虑高压水清理夹持工具安装在水下管道上的过程中极有可能撞击受损管道,因此确定管道涂层采用潜水员手动清理,其中水泥配重层采用液压圆盘锯进行切割清理,见图10;管道防腐层采用木工刨刀片等手动工具清理。

图9 高压水清理管道涂层示意图

图10 圆盘锯清理管道水泥配重层图

根据2个修复卡具外部尺寸和安装在损伤管道的设计位置,清理管道水泥配重层区域见图11,分别为距1#漏点向远岸方向600 mm与距4#漏点向近岸方向 500 mm 之间的全部水泥配重层。

图11 管道水泥配重层清理区域示意图

潜水员手动清理附着在管道表面的煤焦油瓷漆防腐层效率较低,若在清理过程中若操作不当,会对管道表面造成一定程度的损伤,影响卡具安装后的密封效果。为减少潜水员水下清理工作量,仅对卡具密封胶条与管道接触位置区域进行清理,结合卡具环向密封橡胶的宽度尺寸(卡具1环向密封橡胶宽度40 mm,卡具2环向密封橡胶宽度64 mm),清理区域见图12。

图12 管道防腐层清理区域示意图

为确保清理的管道防腐层区域与设计清理位置完全吻合,使用细圆钢按照等比例制作卡具内部空间模拟框架,包括卡具密封橡胶和卡具整体外形,见图13,在管道防腐层清理前,潜水员携带卡具安装模拟框架对清理区域标记,并在清理后检查确认。管道防腐层清理完成后在模拟测量框架两侧进行卡具安装限位标记,以便卡具能够根据标记指引,精确安装就位,见图14。

在卡具安装前,要对管道防腐层清理区域进行椭圆度测量,确保符合卡具安装要求。

图13 卡具内部空间模拟工具制作示意图

图14 卡具模拟框架检查防腐层清理示意图

3.3 卡具安装

根据管道修复卡具安装的原则,避免工程船吊机吊装的任何设施靠近损伤管道,以降低造成管道二次损伤的风险。因此先吊装卡具安装辅助吊梁横架在待安装卡具正上方的海床上,见图15。再用工程船吊机吊装卡具,缓慢下放到吊梁下方附近,潜水员把吊梁下面悬挂的倒链与卡具上的吊扣连接,见图16。再下放吊机索具,使卡具重力全部转移到倒链上,然后解除吊机索具与卡具吊扣的连接。

潜水员通过放松倒链把卡具缓慢下放靠近损伤管道,根据设置的卡具安装限位标记,把卡具精确安放到指定位置,最后对卡具螺栓预紧,完成卡具的安装,见图17。

图15 吊梁横架损伤管道上方示意图

图16 卡具与吊梁连接示意图

图17 管道修复完工示意图

3.4 密封试验

由于输气管道已经损伤泄漏,卡具安装在损伤管道上后,已不具备对卡具内腔进行密封压力测试的条件。因此,在2个卡具全部安装完成后,关闭放空阀,然后对海管缓慢升压至生产压力,利用泄漏到卡具内腔里的天然气压力对卡具进行密封测试,升压完成后,经过24 h观察无气泡冒出,经现场业主和第三方确认合格后,管道进行投产运行。最后在管道和卡具下方悬空处垫放沙袋支撑保护。

3.5 施工工期

施工区域属强潮流海域,每天有效潜水作业时间仅4~7 h,总体作业时间较其他海域稍有增加。表3为某外输天然气管道应急修复主要施工工序的工作时间。

4 实施效果

根据本文选取的管道卡具修复方案,以及卡具安装方法,保障了2个修复卡具一次精确安装到位,在管道升压后未发现任何泄漏,在运营2年多的时间里,经受了多次台风考验,未发生任何异常。在管道修复2年后更换该损伤区域管道过程中,对回收的卡具和管道进行检查,卡具和管道均处于完好状态,未产生二次损伤。

表3 某外输天然气管道应急修复主要施工工序的工作时间表

工作内容工期/d开始日期结束日期管道泄漏海床探摸,初步确定漏点位置0.52015-09-092015-09-09管道开挖暴露及施工作业坑处理2.52015-09-092015-09-11泄漏点位置管道水泥配重层清理3.02015-09-112015-09-14损伤情况详细探摸、尺寸测量及标记0.52015-09-142015-09-14防腐层手动清理2.52015-09-152015-09-17管道椭圆度测量以及卡具安装限位标记0.52015-09-172015-09-17卡具1安装2.02015-09-182015-09-19卡具2安装2.02015-09-202015-09-21管线升压,观察卡具密封情况3.02015-09-222015-09-24作业坑抛沙回填,管线及卡具支撑保护2.02015-09-252015-09-26人员设备复员1.02015-09-272015-09-27

5 结论

针对海底管道裂纹损伤的卡具修复方法,在中国海底管道应急修复工程中得到了广泛应用,并在实践中积累了丰富的施工经验,但由于海底管道的特殊性,以及海底管道泄漏损伤的不同复杂程度,在修复方法选择上存在着较大变化。本文恶劣海况下多漏点大埋深输气管道修复的成功实践,与以往管道修复不同之处如下:

1)根据海底管道多个密集型漏点的分布特点,通过加长卡具订制,合理布置卡具安装位置,成功突破卡具外尺寸限制,首次使用1个管卡封堵2个漏点,并获得成功。

2)制作卡具安装模拟框架,对卡具密封区域管道防腐层精确清理,大幅减少水下工作量,并通过标记指引卡具安装就位,有效保障卡具安装精度,提高密封质量。

3)结合以往卡具支架辅助安装经验,根据实际工程特点,提出更加简易的卡具安装辅助结构,完全避免了恶劣海况对安全安装卡具的影响,极大降低施工风险。

本文的恶劣海况下多漏点海底管道应急修复方案的设计和成功实施,进一步完善了海底管道修复技术体系,为以后类似海底管道修复工程提供了新思路。