某船用辅锅炉烟管修理工艺流程和检验要点分析

2019-12-30王在忠

王在忠

(中国船级社日照办事处,山东 日照 276826)

某船用辅锅炉在进行检查时,发现废气侧部分烟管根部有漏水现象,进一步检查发现该锅炉废气侧烟管还存在管壁较薄的现象,因此决定将废气侧炉内烟管全部更换。该船舶辅锅炉基本信息见表1,锅炉内部烟管由两端管板固定,中间无结构,其布置示意见图1。

表1 锅炉基本信息

图1 锅炉烟管示意图

1 工艺的选择

在船舶营运过程中,锅炉烟管修理的常用工艺有胀接、焊接和堵头封堵[1]。

1)胀接。即使用专用胀管器插入经过退火处理的烟管端部,均匀地扩张管子的端部,管板在管端膨胀力作用下塑性变形,然后撤除胀管器,管板为恢复其塑性变形紧紧裹住管端部,装配过程中不需进行焊接辅助[2]。对于使用年限较长的锅炉,因其材质可能发生变化,一般不采用此方法。对经过多次胀接仍不严密,胀接部位管壁残余厚度满足不了要求的,也不宜使用此方法。

2)焊接。其方法有2种,一种为焊接时管孔与烟管外径有小于1.5 mm的间隙,烟管放入管孔后进行焊接,此种施工比较简单,但运行一段时间后,在间隙里集结的水垢易造成传热不良,导致管板和管头裂纹。另一种是先胀后焊的工艺,即焊接前先用胀管器,使烟管端部胀到管外壁与管板孔无间隙为止,然后再焊接,该种方法能有效避免烟管与管孔间隙过大的问题。

3)堵头封堵。当发现烟管内有穿孔时,可采用用堵头封堵的方法,即将2个堵头同时打入渗漏管两端管口内,或在渗漏管两端同时焊接堵头封堵,该方法影响了锅炉的效率,并且需按照厂家的说明书进行,一般作为在船舶营运中临时的修理措施。

此次烟管更换的辅锅炉为10年以上锅炉,制造过程中采用焊接的方式。在此次修理中,计划对废气侧炉内烟管进行全部更换,因此,综合考虑工期和施工条件,烟管的更换选取焊接工艺。

2 工艺流程

采用焊接方式进行烟管换管,其整个施工过程可以分为4个步骤:①炉管、焊材材质确定和炉管加工;②旧炉管拆卸和管孔表面处理、探伤;③新炉管的定位、焊接和探伤;④水压试验和运行试验。

2.1 炉管、焊材材质确定和炉管加工

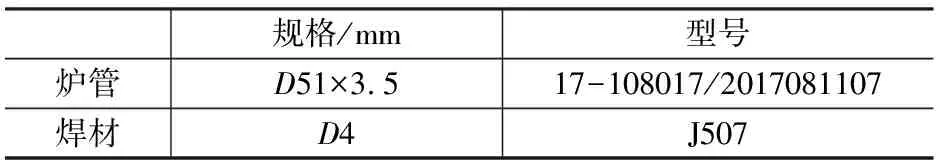

根据船上锅炉图纸、说明书和产品质量证明书,确定旧炉管尺寸、管材质化学分析成分、机械性能参数和焊接材料,换新的管材和使用的焊材应与原管材、焊材相同或质量指标不低于原管材和焊材。在管材加工前,按要求应进行水压试验。此次修理更换烟管使用的管材质量指标和尺寸与原管相同,使用出厂时已经经过涡流探伤合格的管材,可免除管路加工前的水压试验[3],此次锅炉修理使用的新的炉管和焊材信息见表2。

该船更换的烟管全部为直管,焊接处在两端,在炉管安装之前,应将其端部的油污锈迹等杂质清理干净。

表2 炉管和焊材信息

2.2 旧管的拆卸和管孔表面处理、探伤

此次修理更换265根烟管,在拆除旧管路时,应采取分批进行的方式,以防止锅炉部件产生移位和变形。此次旧管拆除采用氧—乙炔割刀将烟箱顶部割除,然后割除烟管上下焊接点,最终拆除旧烟管。移除烟管后,对上下管板和管孔以及水腔侧进行清理,打磨管群区域直至露出金属光泽。对管板管群区域进行渗透探伤,确保管板及管孔无缺陷。

在旧管拆除时,应注意对管孔表面的保护,防止管孔拉伤、碰撞等机械损坏。对有损伤的管孔,应用铰刀修理,清除缺陷,控制管孔直径增大量在0.5~1.0 mm范围内,以保证后续管群位置偏移量不超过规定值。如缺陷过大,采用管孔内壁堆焊后再磨削的方式,以确保烟管布置的合理性。

2.3 新炉管的定位、焊接和探伤

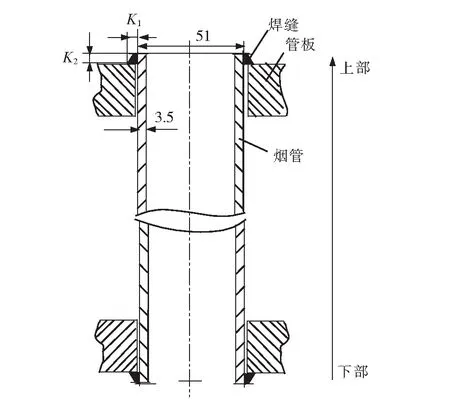

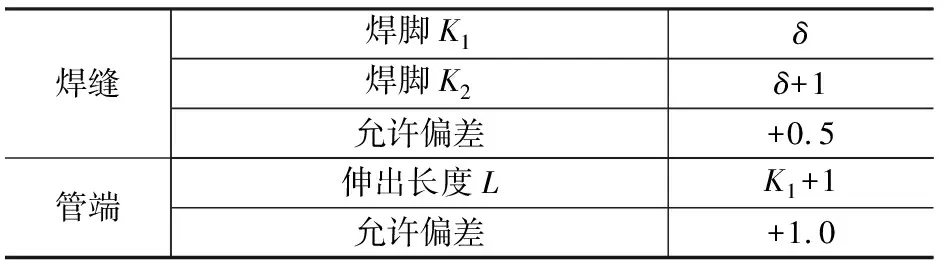

炉管安装前,应首先对炉管和管孔进行测量,保证管孔和烟管的装配间隙不超过1.0~1.5 mm。炉管的安装应在两端伸出管板一段距离L,该距离一般比焊缝焊脚高度K1高出1 mm,烟管与管板的焊接采用烟管—板接头焊条电弧焊工艺,接头型式为角接焊缝,焊接型式示意图见图2,焊接结构尺寸要求见表3,其中δ为管材的厚度3.5 mm[4]。

图2 焊接型式示意图

表3 焊接结构尺寸要求mm

焊接完成后,进行清理检查,管端焊后不应有较深的咬口和气孔,对整个焊后的管群区域进行渗透探伤,确保焊接后的整个管群区域和管端焊接区域无缺陷。

2.4 水压试验和运行试验

在各项工作完成并检查合格后,检查并清理锅炉水腔侧,关闭锅炉人孔,封闭相应的管路及接口,进行锅炉水压试验。经与船东、船员以及修理厂家沟通,参考《钢质海船入级规范》中的要求,确定此次重大修理完成后水压试验压力应为1.5倍工作压力,即1.05 MPa。此次水压试验的方法如下[5]:将相关管路和开口封堵,注水将锅炉内空气排净,安装2只压力表,保证水温不低于5 ℃,试验时水压缓慢上升,每分钟不超过0.2 MPa。当压力达到一半时应进行初步检查无泄漏,再升至试验压力,保持压力5 min,然后泄压至工作压力,在工作压力下进行检查,检查是否存在泄漏、变形和异响,检查期间压力保持工作压力不变。

在水压试验结果合格后,恢复相应的管路,将水位降至正常水位,进行正常的锅炉运行试验,在工作状态下检查锅炉,检查结果合格,此次锅炉修理完成。

3 检验要点

为保证此次锅炉修理的质量,在修理工艺实施过程中,须严格控制修理过程的各个环节,设置质量检查点,采用严格的过程控制,保证施工质量。

1)资质和焊接工艺认可的核查。在修理之前首先与修理厂家进行沟通,确认修理和施工的范围,厂家提供满足此次修理工作的资质,包括营业执照、质量管理体系证书、职业健康管理体系证书和环境管理体系证书等包含资质范围和质量控制的文件,以及施工人员的焊工和无损探伤资质证书。根据制定的施工工艺,核查提供的焊接工艺认可资料是否包含此次修理中的全部焊接工艺。

2)管材和焊材信息的核查。根据船上锅炉图纸和说明书等资料,确定旧炉管的尺寸、材质化学分析和锅炉制造过程中使用焊材的信息,对新的管材和焊材进行货物验证,核查新的管材和焊材的质量证明书与实物,保证新的管材和焊材的材质和性能指标不低于原管材和焊材。

3)无损探伤的检查。在旧烟管拆除后和新烟管焊接后,都需要进行清理并进行无损探伤,来确认在旧管拆除后管板和管孔没有影响质量的缺陷和在新烟管焊接后焊缝和管板等部位无缺陷。渗透探伤应按照NB/T 47013或JB/T 4730《承压设备无损检测》标准评定达到I级合格[6]。

4)安装和焊接质量的控制。在烟管进行焊接前,对烟管的定位进行测量,测量烟管和管孔的间隙和烟管伸出管板长度,保证间隙值和伸出长度值满足要求。在焊接完成后,对焊缝焊脚的高度等进行检查,保证满足要求。

5)水压试验的检查。在进行水压试验过程中,分别在压力缓慢上升达到试验压力的一半时和压力达到试验压力保压5 min之后再降低到工作压力时进行检查,检查内容包括是否存在渗漏、是否存在异常变形和是否存在异响,如无渗漏、无异常变形和无异响,认为水压试验合格。

6)锅炉修理文件收集。在对锅炉按照制定的施工工艺进行修理和检验满意后,对此次锅炉修理的文件进行收集,以便编制最终的检验报告。需要收集的文件如下:①厂家资料;②焊工资质证书;③焊接工艺资料;④管材和焊材的质量证明书;⑤工艺文件,包含施工范围、工艺和试验大纲;⑥试验报告。

4 结束语

通过严格按照工艺流程施工、在各个检验要点实施严格的检查控制,确保施工质量,此次修理各项检查工作一次交验合格,如期修复了该船锅炉。