换热器管板孔径超差制造过程研究

2021-09-03范西斌邵将吴昊

范西斌 邵将 吴昊

摘 要:换热器管板实际制造过程中,管板管孔内壁往往存在不同程度的扎刀(周向刻痕)以及铁屑退屑时对管孔内壁造成损伤的痕迹(轴向刻痕),管孔修复后容易造成管孔超差。鉴于此,针对不同孔径配对同规格的换热管,在胀管后采用压痕应变法测量换热管的残余应力,确定扩孔消除管孔内壁缺陷痕迹的方案可行性。

关键词:管板;管孔;超差;残余应力;胀管

0 引言

由于石化、核电等行业热交换器的大型化,管板直径及厚度非常大,部分反应类换热器直径达到5 600 mm,厚度达到300 mm。受机床加工能力的限制,加工管孔时内壁往往存在一些扎刀(周向刻痕)以及铁屑退屑时对管孔内壁造成损伤的痕迹(轴向刻痕),消除管孔内壁加工表面损伤痕迹后,容易造成管孔超差。《热交换器》(GB/T 151—2014)[1]标准中8.4.4 a)条规定:允许有4%的管孔上偏差超出标准的相应值,但不超出相应上偏差的50%。为避免管板与换热管之间形成密闭造成间隙腐蚀以及换热管由于震动而使管板与换热管焊接接头产生疲劳损坏,本文通过模拟管孔直径超差后的不同孔径配对同规格的换热管,制作模拟管板进行胀管试验,采用压痕应变法测量换热管的残余应力,研究扩孔消除管孔内壁缺陷痕迹的方法。

1 试验模型

以某换热器为例,参照其管板与换热管材料、结构及尺寸构建试验模型,具体选材如下:

管板:16Mn锻件+堆焊(S30408);厚度:(300+6.5)mm;换热管孔:?准57.65+0.15 -0.25 mm。

换热管:S30408;规格:?准57×3.5 mm。

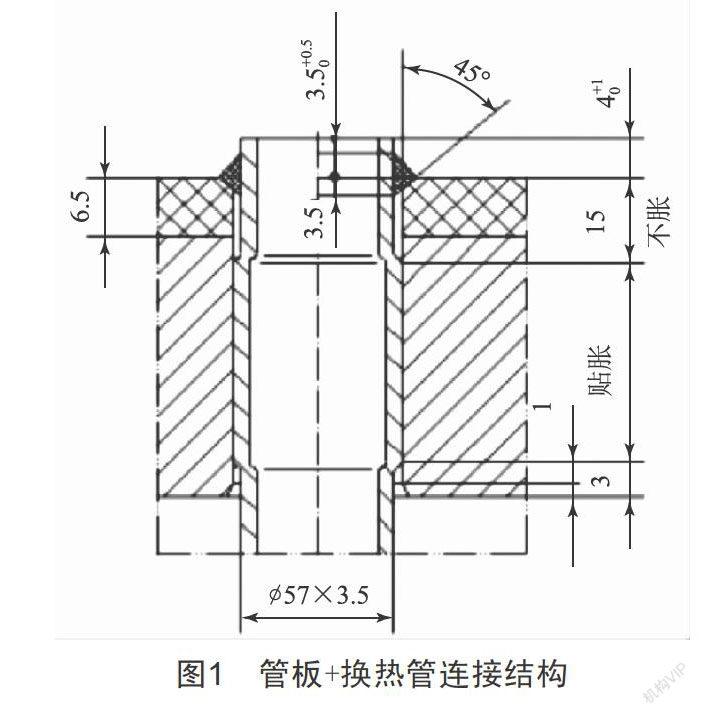

管板+换热管连接形式:强度焊+贴胀。

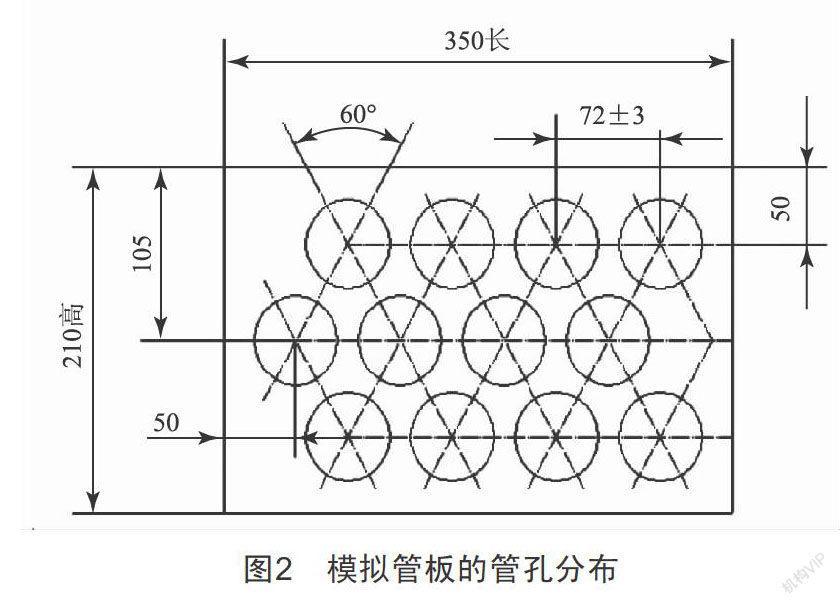

管板+换热管连接结构如图1所示,模拟管板的管孔分布如图2所示。

2 试验方案

制作模拟管板,并按照产品胀管工艺对模拟管板进行胀管试验,进而对扩孔消除管孔内壁缺陷痕迹的方法进行分析。

2.1 确定胀管压力

模拟换热管孔?准57.65+0.15 -0.25 mm共制作3种规格,管孔内径依次分别为?准57.77、?准58.50、?准58.97,而?准57.80为标准要求的管孔内径上限值。模拟管板的管孔编号如图3所示,其中编号1-1~1-3管孔实测内径?准57.77,编号2-1~2-3管孔实测内径?准58.50,编号3-1~3-3管孔实测内径?准58.97。

根据换热管/管板材料及胀接参数等,按胀管压力计算方式[2]计算胀管压力:

(1)根据实际换热管外径(实测?准57.02~?准57.06)及壁厚(实测4.1 mm)计算换热管外径/内径比值:k=1.17;管板屈服应力:σsp≥275 MPa;胀管区长度:L=288.5 mm。

(2)胀管压力的确定需要考虑换热管发生塑性变形以及换热管发生塑性变形、管板外壁发生屈服两种情况,根据管板及换热管的尺寸及材质,计算最终胀管压力为190 MPa。

2.2 计算换热管与管板的胀接率

参照《热交换器》[1](GB/T 151—2014),胀接率(ρ)计算公式如下:

ρ=×100%(1)

式中:ρ为胀接率;t为换热管壁厚;d为胀接前换热管外径;d1为胀接前换热管内径;d2为胀接后换热管内径;D为管板管孔直径。

为模拟实际管板上的管孔胀接情况,分别选择序号1-2、2-2、3-2作为1号、2号、3号孔进行胀接率计算。由于管孔内径不一样,导致胀管后换热管内径也不一致,胀接率具体值如表1所示。

2.3 换热管胀管后切割分瓣检查贴胀情况

为更直观地查看换热管与管板管孔间的贴合情况,按照图4形式采用线切割的方式将胀管后的换热管切成2瓣,切开后换热管与管板间的贴合情况如图5所示。

2.4 检测残余应力

压痕应变法作为一种简单、快捷、统计精度较高、对构件损伤较小的残余应力检测方法,已经在工程上大量应用[3]。采用压痕应变法测量残余应力,其基本原理是通过将球形压头压入待测零件表面,使得零件表面产生应力场,与零件本身的应力场相互叠加,再利用测量球形压头产生的压痕外弹性区的应变变化来计算残余应力[4-5]。试验标准为《金属材料 残余应力测定 压痕应变法》(GB/T 24179—2009)[5],测试设备采用KJS-3型压痕应力测试仪和压痕制造系统。

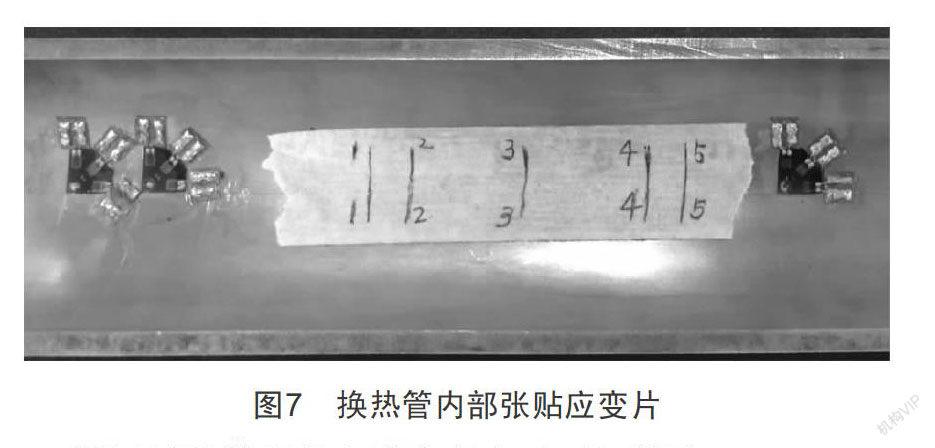

每种规格的试验换热管各取5点进行残余应力检测,具体位置如图6所示,并在相应位置张贴应变片,如图7所示。

通过试验数据得出残余应力,如表2所示。

2.5 试验结论(对比)

通过模拟产品实际管板管孔情况进行胀管试验,并对胀管试验数据进行对比,得出以下结论:

(1)通过观察,图4、图5中胀接部分和过渡段(R部位)圆滑无褶皱,胀口内平滑,无裂纹、凹陷、擦伤、重皮和起皮等缺陷。另外,贴胀部分无可见间隙,目测合格。

(2)换热管取下后进行表面渗透检测,并未发现任何裂纹等缺陷,表面探伤合格。

(3)换热管取下后测量壁厚,实测值在4.00~4.08 mm,满足图纸最小壁厚要求。

(4)通过实测值进行换热管与模拟管板的胀接率计算(表1),胀接率均不超过2%,满足要求。

(5)对线切割开的换热管取样进行硬度检测、拉伸试验等,结果满足标准要求。

(6)对本试验胀管后线切割开的换热管取样并进行残余应力测试,分析试验结果如下,该结果能保证反应器管服役时有充足的使用寿命:

1)各试样各测点的残余应力测量值均为压应力,残余应力数值分布在-221~-141 MPa,均保持在较好数据区间,管内壁在胀管后变为塑性层;

2)从测试结果看,残余应力数值并未超过管板的屈服值,使得管板管孔可以较好地箍紧换热管。

3 结语

本文通过制作模拟管板对不同管径的管孔进行胀管试验,从试验结果可以得出,在满足管板强度校核的前提下,可以通过扩孔的方式来消除管孔内壁缺陷,但是针对孔径增大的程度,应当采取管板模拟试验的方式对胀管结果进行评定。

针对厚壁管板,应尽量优化管孔加工工艺,提高加工管孔时内壁的粗糙度要求,且不得存在影响胀接质量的纵向或者螺旋状刻痕等缺陷,考虑到加工工艺所选刀具的缺点,应尽量避免采用摇臂钻等工艺措施加工管孔[6]。

[参考文献]

[1] 热交换器:GB/T 151—2014[S].

[2] 刘玉阁,任永伟,张英新.液压胀管力的计算及胀管工艺要点[J].中国化工装备,2012,14(3):38-40.

[3] 刘生,陈怀宁,陈静,等.未知主应力方向残余应力的压痕应变法测量及其程序设计[J].压力容器,2013,30(2):36-40.

[4] 林丽华,陈立功,顾明元.球面压痕测残余应力试验方法研究[J].机械强度,1998,20(4):303-306.

[5] 金屬材料 残余应力测定 压痕应变法:GB/T 24179—2009[S].

[6] 林黎锋.管板钻孔的加工工艺分析[J].现代焊接,2008(6):48-49.

收稿日期:2021-04-29

作者简介:范西斌(1989—),男,山东泰安人,工程师,主要从事压力容器设备制造工艺工作。