制氢转化炉炉管损伤状态分析

2022-08-28李振杰徐豪杰

李振杰,徐豪杰

(1.中国石油独山子石化分公司研究院,新疆独山子 833699;2.独山子石化公司炼油厂,新疆独山子 833699)

0 引言

某石化企业8 万立方米制氢转化炉因制氢装置负荷波动,炉管内介质偏流,炉膛内温度场不均匀,造成炉管局部超温,导致1根炉管泄漏着火。制氢转化炉作为制氢装置的核心设备,炉管失效不仅会对企业造成重大经济损失,而且影响装置的安全、长周期运行。考虑到炉管超温以及泄漏着火引起的炉管局部过热对炉管寿命的影响,没有明显破坏的炉管能否继续安全使用是企业迫切需要解决的问题。因此,有必要对炉管的损伤程度以及安全性进行全面的检验与分析,掌握没有明显破坏的炉管的损伤情况,为转化炉检修提供技术依据,对未来转化炉的安全运行具有重大意义。

1 制氢转化炉情况

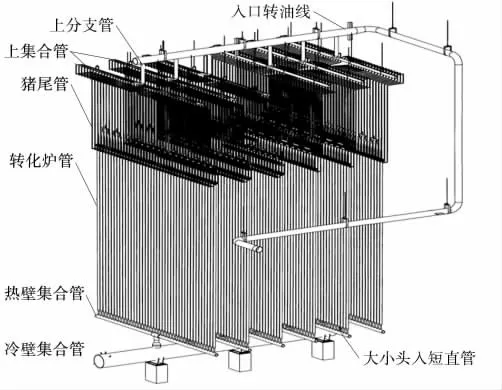

8 万方制氢转化炉根据德西尼布(Technip)公司工艺包进行设计,是一种顶烧式加热炉,设计负荷50%~110%(图1)。转化炉管系包括上集合管、上分支管、猪尾管、转化炉管、热壁集合管及冷壁集合管,其中共有转化炉管252 根,分六列垂直排列,每列42 根。炉管材料为25Cr35NiNb-MA,为离心铸造,规格为ID110 mm×14.0 mm,L=12 930 mm,设计寿命为10 万小时,设计压力3.4 MPa,设计温度960 ℃。

图1 转化炉管系

在投用2 年后的检修期间,对炉管进行了全面检验,炉管整体状况良好。转化炉运行5 年后(4 万小时),转化炉东侧1-12#(即第1 列第12 根)炉管上部出现泄漏。经停炉分析,确定炉管失效原因为制氢装置长期突破设计下限低负荷运行,物料及燃烧器分配不均导致炉管局部超温,炉管局部过热时,引起蠕变速度加快、持久强度下降,最终开裂。转化炉红外温度监测记录也表明失效炉管部位为整个转化炉温度最高区域。

使用单位紧急停炉后对失效的炉管进行了堵管处理,并对其余未发现明显破坏的炉管进行检验分析。

2 炉管检验

对没有明显破坏的251 根炉管进行检验与分析,包括宏观检查、厚度检测、蠕胀检测、爬壁超声检测以及金相检验等。

2.1 宏观检查

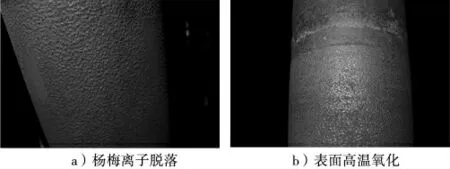

炉管宏观检查整体情况正常,未见有明显弯曲变形或开裂,无明显腐蚀痕迹,局部管段杨梅粒子脱落,部分管段表面呈暗红色,存在轻微的高温氧化现象(图2)。

图2 炉管宏观形貌

2.2 厚度检测

对炉管上部、中部、下部进行厚度检测,炉管的壁厚值介于14.22~15.85 mm,表明炉管未出现减薄现象。

2.3 蠕胀检测

对炉管外径进行蠕胀检测,炉管外径设计值为Φ140.0 mm,此次检测值为138.4~141.3 mm,与2011 年蠕胀检测数据(138.0~140.6 mm)相比无明显变化,表明炉管没有明显的蠕胀变形。

2.4 爬壁超声检测

炉管爬壁超声检测由某检测公司完成,该检测公司根据大量检测数据以及剖管分析的结果,结合美国Conam 公司、日本久保田等公司的分级标准,按照损伤程度将炉管划分为A、B、B+、C 四个级别:

(1)A 级炉管表示炉管质量较好,具有良好的声穿透性,无高温蠕变裂纹,无材质劣化,正常工况下可安全使用。

(2)B 级炉管已有一定的损伤,以材料劣化为主,一般径向有效损伤长度≤(δ 为炉管壁厚),正常工况下可安全使用。

(3)B+级管损伤比较严重,以材料劣化和微裂纹为主,一般径向有效损伤长度≤,正常工况下可安全使用一个周期。

(4)C 级炉管过热区域明显,损伤严重,主要内部微裂纹和宏观裂纹为主。一般径向损伤长度>,须进行更换。

每列炉管爬壁超声检测级别及对应数量如表1 所示:

表1 炉管检测结果统计 根

通过炉管爬壁超声检测结果得知:①251 根炉管中,A 级管147根,B 级管104 根,无B+级和C 级炉管;②B 级炉管损伤部位主要集中在炉管中上部,损伤程度相比下部较严重;③位于泄漏炉管附近的1-14#和1-17#炉管,损伤最为严重,损伤程度接近B+级。

检测结果表明,炉管材料出现了一定劣化损伤,但整体损伤程度并不严重,在正常工况下炉管可继续安全使用一个周期。

2.5 金相检验

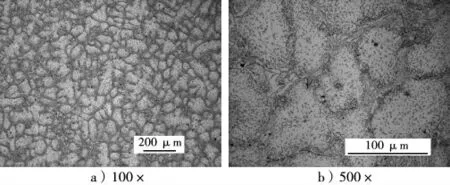

为进一步分析炉管材料的劣化损伤情况,选取超声检测分别为A 级和B 级的炉管以及损伤程度接近B+级的1-14#炉管进行金相检验(图3~图5)。观察炉管微观组织发现:

图3 A 级炉管金相组织

图4 B 级炉管金相组织

图5 1-14#炉管金相组织

(1)A 级炉管基体一次碳化物沿晶呈网状分布相连,有粗化迹象,在奥氏体基体析出二次碳化物且呈弥散分布。

(2)B 级炉管基体一次碳化物出现明显粗化,细小的二次碳化物在奥氏体基体大量析出,呈弥散分布,部分聚集长大,晶界边缘有少量微观孔洞。

(3)1-14#炉管损伤程度较严重,相比A 级管和B 级管有明显更为粗化的一次碳化物,晶内及一次碳化物周围有大量弥散分布的二次碳化物,部分聚集长大,碳化物密度明显高于A 级管和B 级管,另外也可以观察到晶界边缘有少量微观孔洞。

各级别的炉管材料微观组织均为晶界粗化的一次碳化物以及晶内大量弥散分布的二次碳化物,但随着损伤程度增加,一次碳化物粗化程度明显提高,二次碳化物数量及弥散分布程度也显著增加,晶界上逐渐形成微观孔洞。

25Cr35NiNb-MA 炉管为离心铸造,原始铸态组织为奥氏体基体加晶界骨架状碳化物,该材料在高温条件下的损伤特征为[1-2]:炉管经高温服役后,原始铸态中的一次碳化物将发生粗化并向二次碳化物转变,碳化物形态也由骨架状向网链状、块状转变。同时晶内会析出大量粒状碳化物,在晶粒内部呈弥散状分布,部分聚集长大成块,最终一次晶界碳化物骨架状形态基本上消失,晶界上形成微观孔洞和裂纹,炉管失效。

在炉管损伤评价研究中,已有大量的研究成果将HP 系列炉管的蠕变损伤和组织损伤结合,综合判断炉管的损伤程度,将其与炉管剩余寿命联系起来,并建立了具体的分级方法[3-4]。此次炉管金相检验的结果表明,未破坏的炉管整体损伤级别处于前中期阶段,炉管仍有一定的剩余寿命。

3 结论

(1)紧急停炉后对未被破坏的251 根制氢转化炉炉管开展宏观检查、厚度检测、蠕胀检测、爬壁超声检测等。综合检验结果,尤其在爬壁超声检测及金相检验的基础上,对炉管的损伤程度进行分析,服役近4 万小时,炉管材料虽然出现一定程度的劣化,但是整体损伤程度处于损伤前中期阶段,炉管可继续使用一个周期。

(2)在转化炉今后的运行中,应加强装置平稳操作,减少负荷波动,避免超温运行,并且在今后的检修中应重点加强超声检测级别为B 级炉管的检验。