桥梁防船撞夹层板结构形式耐撞性比较研究*

2019-12-27黄义飞许明财

潘 晋 李 娜 方 涵 黄义飞 许明财

(武汉理工大学交通学院1) 武汉 430063) (上海交通大学船舶海洋与建筑工程学院2) 上海 200240) (华中科技大学船舶与海洋工程学院3) 武汉 430074) (武汉力拓桥科防撞设施有限公司4) 武汉 430070)

0 引 言

近年来,由于夹层板结构在防撞结构耐撞性能方面有优于传统加筋板的表现,且其耐撞效果的提高还有许多探究空间,国内外专家学者对夹层结构的耐撞性能做了许多研究,影响夹层板结构的耐撞性的因素主要有结构形式和防撞材料等.Deer等[1]对四种不同结构形式的夹层板结构进行了大量冲击试验研究,分析了不同碰撞工况下的吸能特性、变形模式等.Han等[2]讨论了三种不同类型的用于夹层结构的混合格子芯体,包括具有优异抗穿透性的陶瓷或混凝土填充格子芯体,探索了相应的增强机制.张延昌等[3]用有限元仿真方法分析了蜂窝式夹层板结构在冲击载荷下的变形、撞击力、吸能效果,得出蜂窝式夹层板结构具有良好的防撞吸能能力.潘晋等[4]对钢蒙皮-蜂窝金属薄片夹芯、蜂窝玻璃纤维增强塑料夹芯这两类夹层板在低速冲击载荷下的动态响应、吸能效果和损伤特征进行了对比分析.单成林等[5]采用有限元数值模拟方法对分别设置不同数量的水平加劲肋和竖向加劲肋的夹层板防撞套箱进行应力和变形的对比分析,得到加劲肋的布置对防撞套箱效果的影响结论.方涵等[6]设计了一种蜂窝型复合材料桥梁防车撞结构,提出采用钢板厚度及管壁厚度的最优厚度组合时,防车撞结构能在较低造价下提供良好的吸能效果.刘伟庆等[7]设计出一种玻璃纤维增强复合材料为外壳的浮式防撞套箱,附加以缓冲耗能材料、弹性缓冲材料在内,使得该设计套箱具有不错的变形与耗能效果.许薛军等[8]提出一种用钢-聚氨酯-钢夹层板制作的新型曲面环形浮式防撞套箱,并用有限元方法验证到在最不利的撞击工况下,也能减少很大的撞击力.正如以上研究,对夹层板防撞结构的耐撞研究主要集中在新防撞材料方面,而防撞部件的结构形式研究相对较少.

不同结构形式的夹层板在受到撞击时所产生的防撞效果不同,合理高效的结构形式同时也能将材料的耐撞性能发挥到最大限度.本文即对四种常用结构形式的夹层板三角形、X形、正弦型、梯形,采用LS-DYNA模拟相同碰撞条件下,即控制材料模型、板厚、网格尺寸、单元类型、边界条件等相同,进行有限元数值仿真计算,根据分析讨论各夹层板的撞击力峰值、吸能及变形比选出耐撞性最佳的结构形式,最后应用于防撞套箱进行实船有限元碰撞模拟以检验其防撞效果.

1 各夹层板结构的数值模型

1.1 几何模型

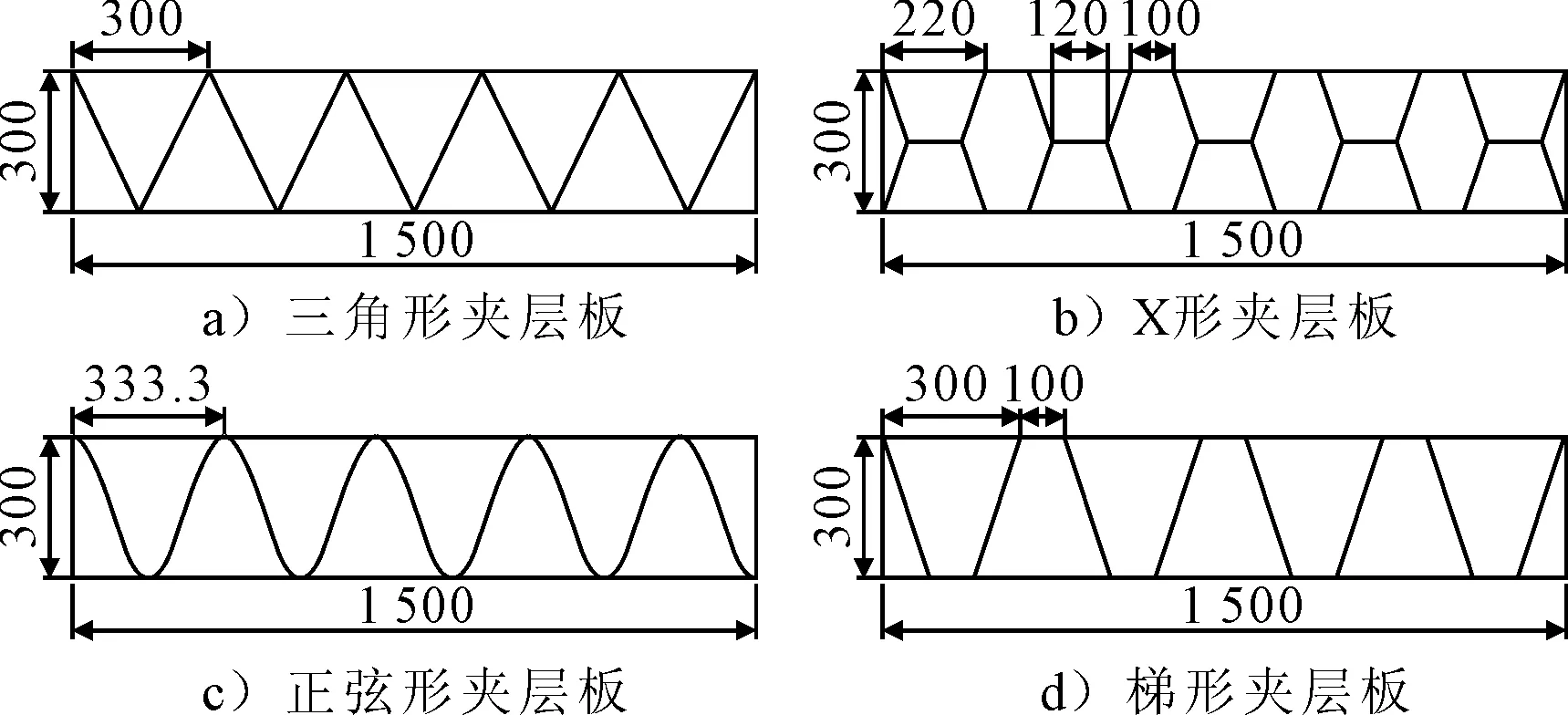

夹层板结构由夹芯层与上下面板焊接或胶结而构成,面板均为1.5 m×1.5 m,板厚为6 mm,上下面板间距0.3 m,夹芯层板厚3 mm.各夹层板结构的截面形状及几何尺寸见图1.

图1 各结构形式夹层板截面示意图

1.2 有限元模型

1.2.1单元的定义

夹层板上下面板及夹芯层均采用壳单元“SHELL163”,撞击体为边长为0.5 m的刚性正方体,采用实体单元“SOLID164”模拟.

1.2.2材料的定义

夹层板结构选用的材料模型为弹塑性材料模型*MAT_03_PLASTIC KINEMATIC,相关参数为:密度ρ=7 850 kg/m3;弹性模量E=2.1×1011N/m2;泊松比μ=0.3;屈服应力为σ0=2.38×108N/m2;硬化模量Eh=1.18×109N/m2;材料常数C=40,P=5;塑形失效应变为0.38.刚性体的材料模型定义为*MAT_20_RIGID,相关参数为:密度ρ=10 000 kg/m3,弹性模量E=2.1×1011N/m2,泊松比μ=0.3.

1.2.3网格划分

在碰撞的挤压阶段,动能转化为夹层板结构的变形能和摩擦生热等,故夹层板结构需要较小的网格来模拟接触区域的实际变形,大小定义为0.02 m.而撞击体被定义为刚性,在碰撞过程中不发生塑性变形,其网格尺寸可稍大,定义为0.03 m.

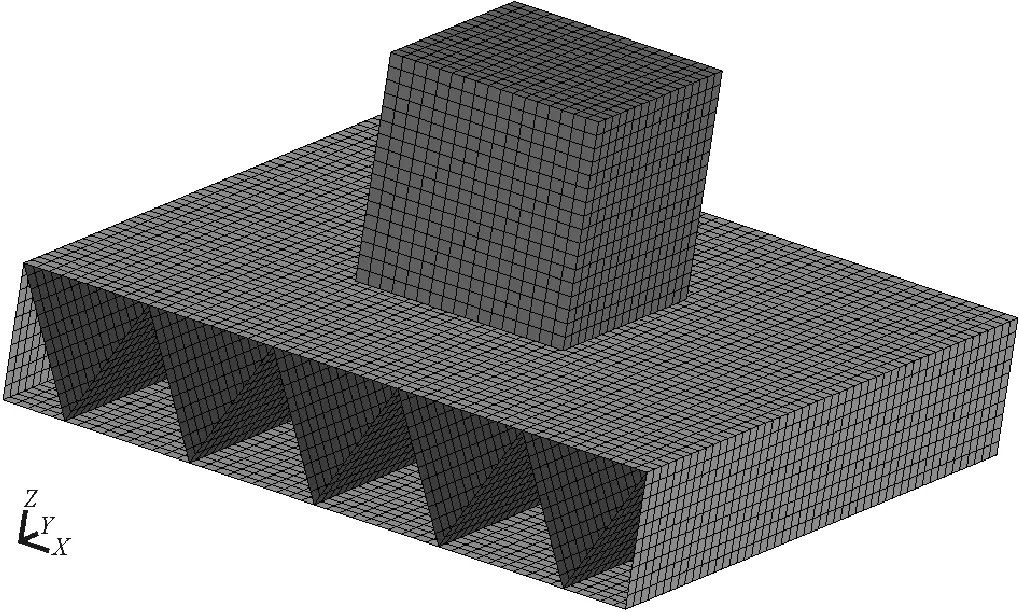

1.2.4接触、时间的定义

边界条件定义为约束夹层板背撞面节点的所有自由度.夹层板结构与刚性撞击体之间采用面面接触*CONTACT_SURFACE _TO_ SURFACE,为防止产生自身结构互相穿透,夹层板结构设置自接触*CONTACT_AUTOMATIC_SINGLE_SURFACE.定义撞击体以10 m/s的速度垂直于面板撞击夹层板结构,撞击体与夹层板结构的初始距离为0.001 m,以防止结构初始穿透同时避免间距过大造成的计算时间过长现象.计算时间定为0.05 m.刚性撞击体-夹层板结构碰撞系统见图2(以三角形夹层板为例).

图2 碰撞系统示意图(三角形夹层板)

2 有限元仿真结果分析

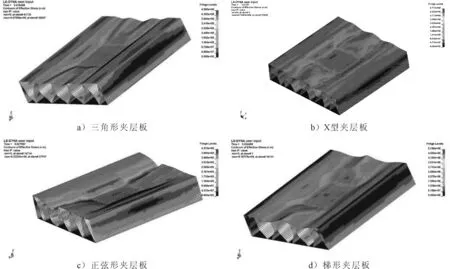

2.1 结构损伤变形

图3为四种夹层板结构在10 m/s的撞击速度下的应力云图,经对比可知其中三角形和梯形夹层板结构受撞击后产生局部应力较小,且几乎只在与正方体刚体接触的撞击区域产生较大撞深.最大节点变形位移的具体数值见表1,由表1可知,X形夹层板的变形最小,考虑撞击时存在的回弹现象后亦如此.

表1 四种夹层板节点变形位移 cm

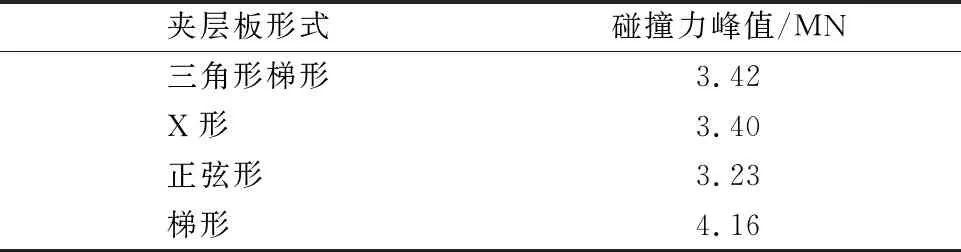

2.2 撞击力

在碰撞过程中,碰撞力会急速增大并出现峰值,后随时间不断波动减少至零.图4为四种夹层板在2 ms内的碰撞力-时间曲线.由图4可知,四种夹层板结构几乎同一时间出现第一个碰撞力峰值,为刚性体接触到上面板而产生的.由于正弦形夹层板结构的波纹夹芯与上面板接触面积较大,故没有明显的第二个碰撞力峰值,而其余三者均出现第二个碰撞力峰值.其中,梯形夹层板结构的碰撞力峰值最大,具体数值见表2.

图3 四种夹层板结构的应力云图

图4 碰撞力-时间曲线

表2 碰撞力峰值

2.3 能量吸收

四种夹层板结构在碰撞过程中总能量保持不变,满足能量守恒定律.沙漏能均不超过总能量的10%,结果可信.图5为四种夹层板结构的内能-时间曲线,可知X形夹层板结构最早发挥吸能作用,梯形夹层板结构吸能最多.四种夹层板结构具体吸收能量情况为:梯形夹层板(6.25 kJ)>X形夹层板(6.22 kJ)>三角形夹层板(6.18 kJ)>正弦形夹层板(6.14 kJ).当回弹过后趋于稳定时,梯形夹层板结构内能依旧最大,三角形最小.

由图5可知,抵抗撞击变形能力最强的夹层结构形式为X形,最大撞深较三角形、梯形、正弦形夹层结构分别小36.68%,56.92%,122.07%;削减碰撞力能力最强的是正弦形夹层板结构,碰撞力峰值较X形、三角形、梯形夹层板结构分别小5.26%,5.88%,28.79%;吸收碰撞能量最强的的夹层板结构形式为梯形,内能值较X形、三角形、正弦形夹层结构分别高0.48%,1.12%,1.76%.综上所述,在吸收碰撞能量相近的情况下,X形夹层板较其他形式夹层结构以更小的变形损伤削减了更大的碰撞力,耐撞性更优.

图5 夹层板结构的内能-时间曲线

由上比选出X形夹层板为耐撞性最优的夹层板结构形式,为验证其作为防撞部件的耐撞性能,将其应用到某长江大桥桥墩的防船撞套箱的内部结构形式中,并与该桥墩的防撞套箱原型在相同碰撞条件下进行有限元实船碰撞仿真,即控制材料模型、单元类型、网格尺寸、边界条件等相同,对比分析计算结果讨论两者耐撞性.

3 实船碰撞数值仿真验证

3.1 工程概况和工况介绍

依据前述研究结果设计了某长江大桥桥墩的防船撞装置,即将X形夹层结构应用于防撞套箱的内部结构形式中.该大桥主桥采用单跨悬吊悬索桥方案,主跨800 m,主缆矢跨比1/10,主缆边跨跨度分别为230 m和100 m,主缆跨度组成为230 m+800 m+100 m.主桥加筋梁采用钢混结合方案,主塔采用门型塔方案,主塔基础采用桩基础方案.桥区航道等级为II级,设计代表船型为2 000 t级干散货船,航速一般小于3.5 m/s,3#桥墩靠近上水习惯航路,有一定船撞风险,需考虑防撞设施.

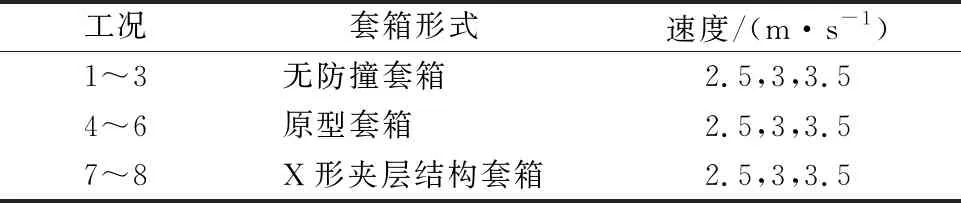

根据桥区情况,撞击船采用一艘2 000 t级的散货船,碰撞系统见图6,计算工况选取见表3.

表3 计算工况

图6 碰撞系统示意图

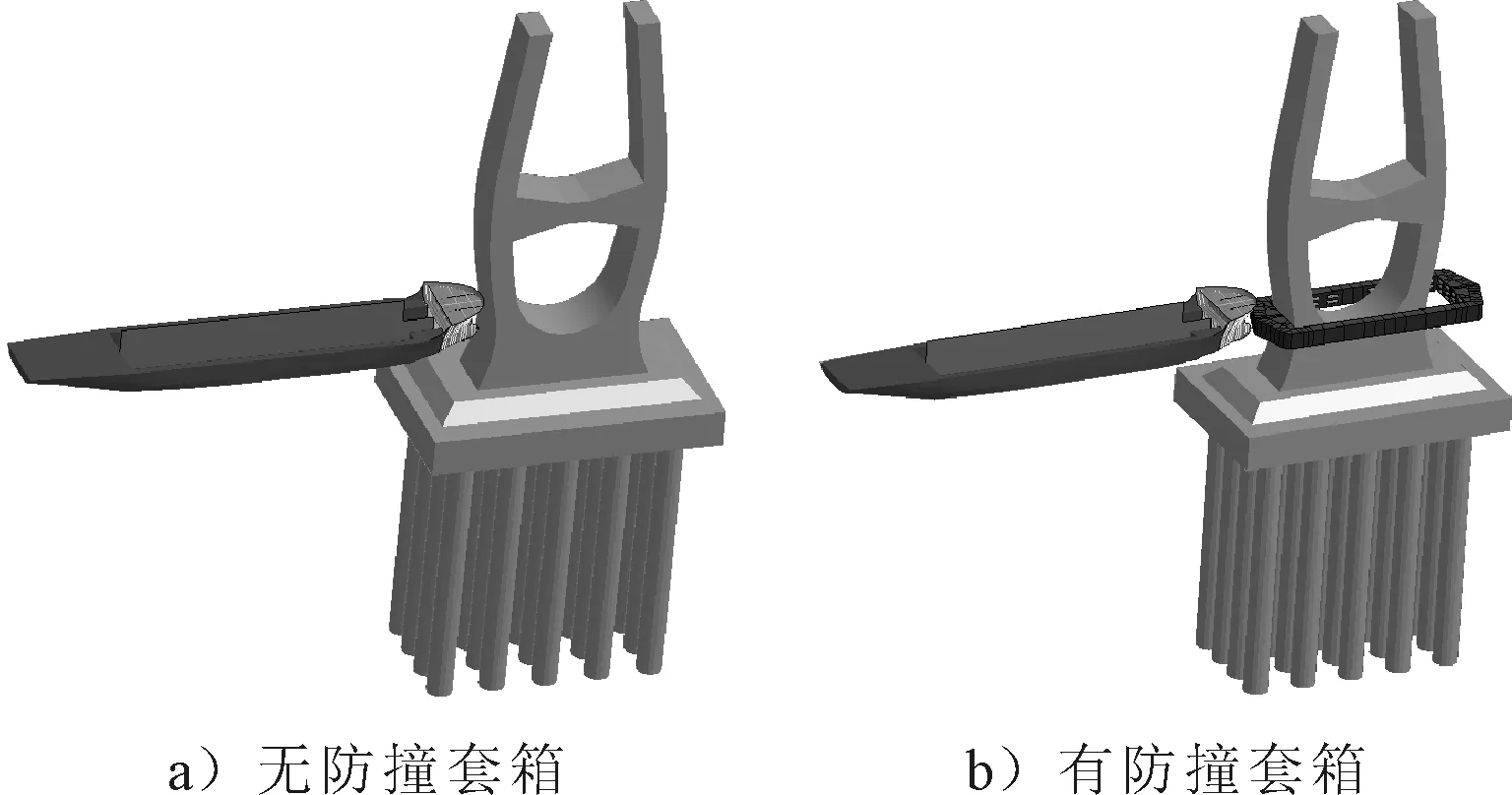

该大桥原型套箱长45 m、宽16.4 m、深3.5 m,首尾迎撞部位内部结构形式见图7a).现结合大桥实况设计套箱长44.9 m、宽14.4 m、高3.2 m,外围板距内围板6.3 m,应用于套箱首尾迎撞部位的X形夹层板结构设计见图7b),以下简称设计套箱.两套箱均由甲板底板、外板内板、隔板和阻尼块构成.其中内板、外板板厚设为7 mm,隔板板厚设为3 mm,甲板、底板板厚设为5 mm.

图7 防撞套箱结构首尾迎撞部示意图

3.2 套箱的有限元模型

3.2.1单元的定义

文中防船撞套箱采用了两种单元类型,甲板底板、外板内板、隔板选用单元“SHELL163”,阻尼块和桥墩选用实体单元“SOLID164”.

3.2.2材料的定义

防撞套箱共采用了两种材料模型,其中套箱面板、隔板选用了塑性随动材料模型*MAT_03_PLASTIC KINEMATIC,参数设置与前文夹层板的材料相同.套箱与桥墩间的阻尼选用了*Blatz-KO RUBBER,密度定义为ρ=7 850 kg/m3,弹性模量为E=1.04×108N/m2.船舶模型材料模型一共有三种,其中船首选用随动塑性材料MAT_03_PLASTIC KINEMATIC,船身选用刚性材料MAT_20_RIGID,船舱隔板采用弹性材料MAT_01_ELASTIC,具体参数设置不作赘述.

3.2.3网格划分

套箱中部及尾部网格大小定义为0.2 m,首部和船首部位网格需要加密,定义为0.1 m,阻尼块的网格大小定义为0.05 m,与阻尼块相接触的桥墩网格大小为0.25 m.

3.2.4接触、时间的定义

边界条件定义为取冲刷线以下5倍桩径位置处进行固结.桥梁防撞套箱与船首之间和阻尼块与桥墩之间设置面面接触*CONTACT_SURFACE_TO_SURFACE.为防止撞击产生大变形后发生自身侵彻,桥梁防船撞套箱和船首分别设置自接触*CONTACT_AUTOMATIC_SINGLE_SURFACE.考虑最不利碰撞工况,设定船舶正撞桥墩及防撞套箱,与套箱间的初始距离设定为0.02 m,计算时间设为4 s.

3.3 仿真结果分析

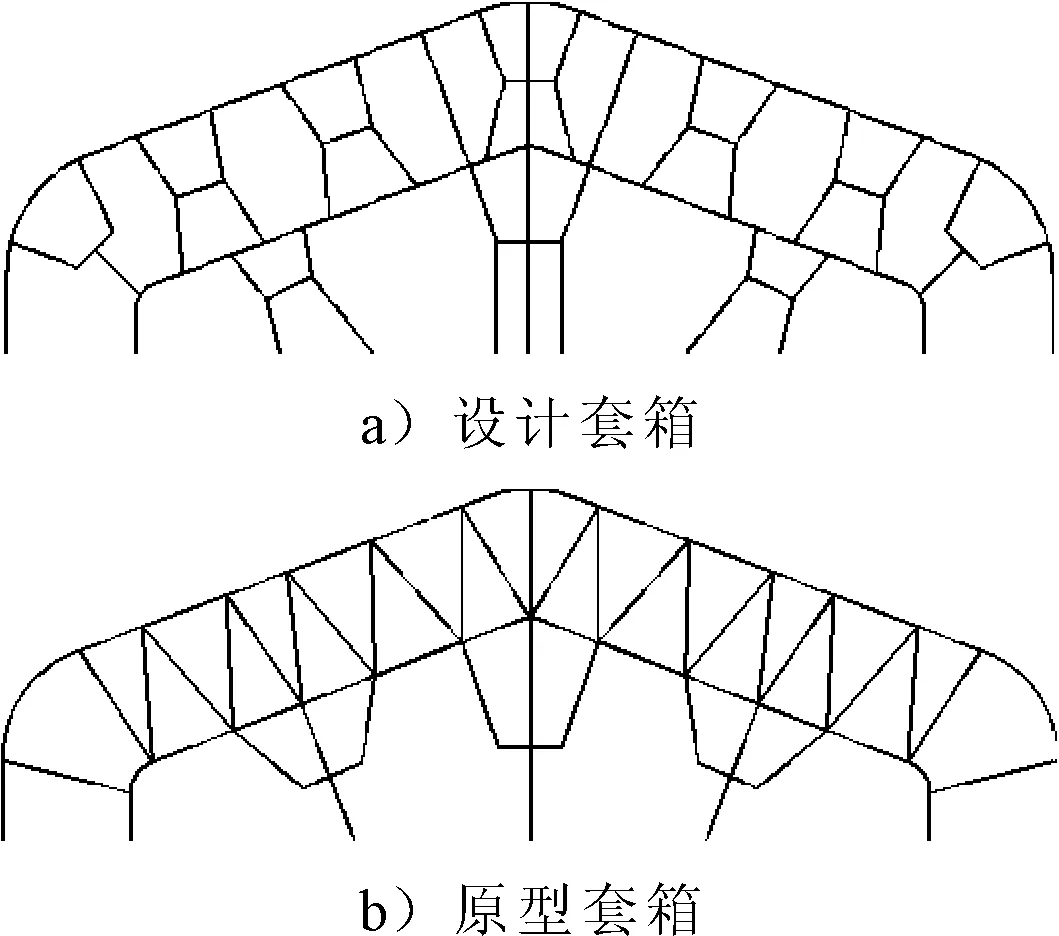

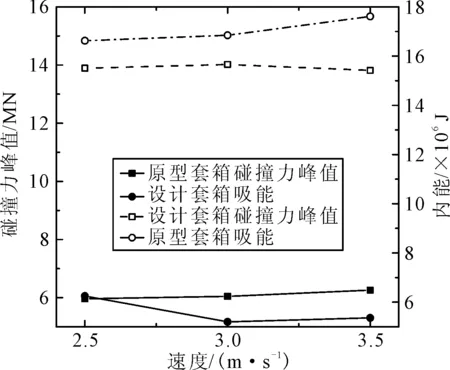

3.3.1撞击力

图8为各工况下实船碰撞桥墩所受的撞击力历时曲线,随着碰撞速度的增大,撞击过程中产生碰撞力逐渐增大.2.5,3.0,3.5 m/s速度下未设置防撞套箱时,2 000 t散货船撞击桥墩产生的碰撞力峰值为16.981,22.125,24.222 MN,均远超出对应速度下的规范值5.115,6.138,7.161 MN,规范值来自文献[9].由图8可知,对比无套箱工况,设置套箱可有效削减船舶撞击桥墩的碰撞力,且随着碰撞速度的增大,更有效地将碰撞力峰值控制在规范值以内.其中,内部形式为X形夹层结构的设计套箱在速度增大的过程中,削减碰撞力的能力对比原型套箱更强.

图8 碰撞力时程曲线

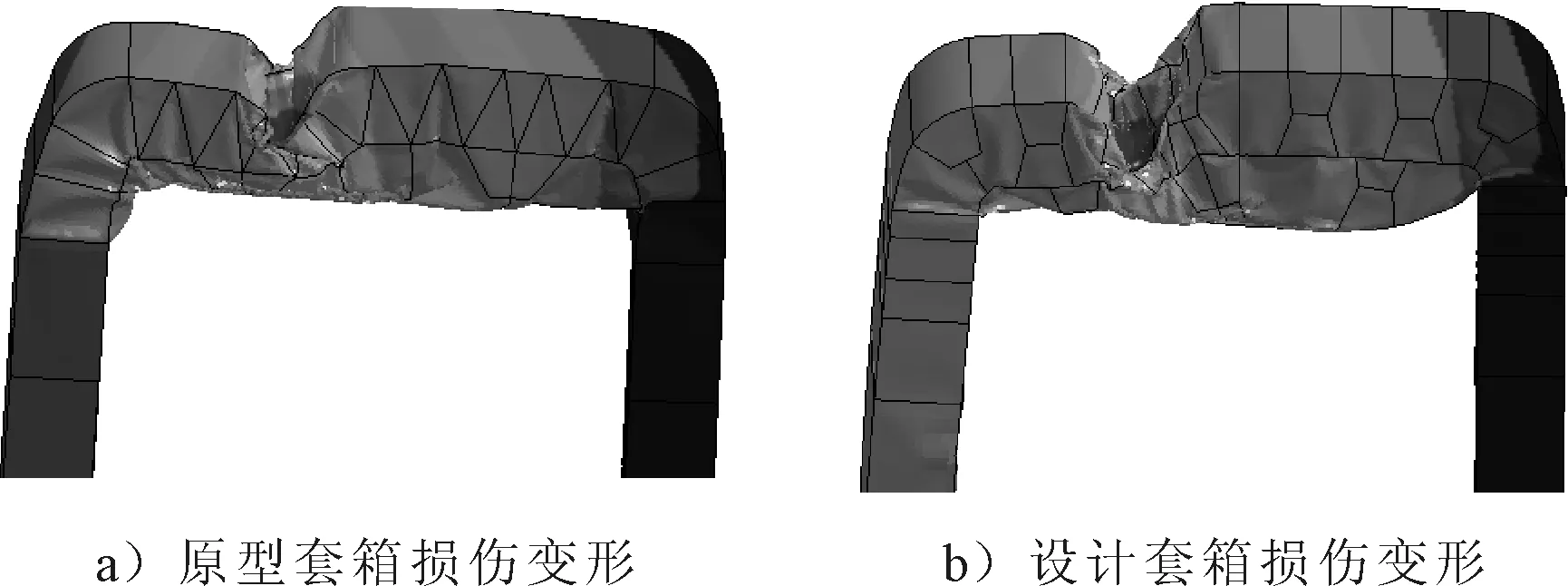

3.3.2套箱损伤变形

由于三种速度差值较小,碰撞过程中套箱首部迎撞船首处的损伤变形状况无较大差异,故只选取最大速度即3.5 m/s下的两套箱最大节点位移云图见图9.由图9a)可知,原型套箱的变形损伤区域较小,图9b)的设计套箱在船首撞击区域产生较深变形,套箱侧边受到一定冲击而发生倾斜,内板出现一定程度的变形扭曲,但首部各处变形程度与碰撞点距离成正比,抵抗变形时结构的利用程度较高.同时,设计套箱产生的最大撞深更小,具体数值见表4.

图9 3.5 m/s套箱首部迎撞处变形位移

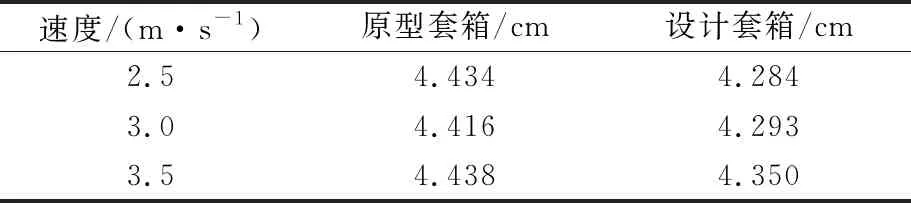

表4 套箱最大撞深

3.3.3能量吸收

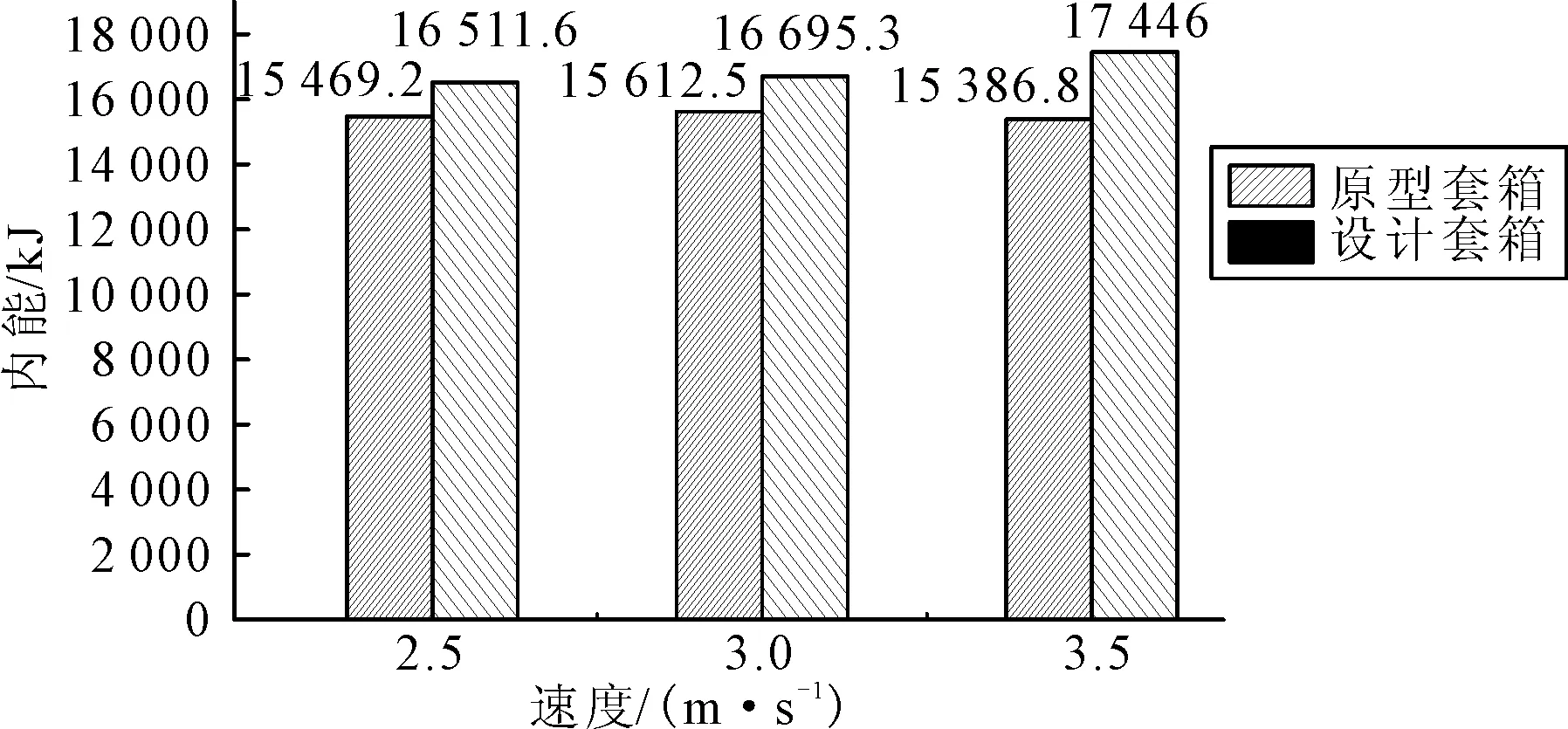

碰撞过程中船舶的动能主要转化为套箱的变形能,碰撞过程中还存在回弹.未设置防撞套箱时,由于桥墩为刚性体不产生变形,碰撞所产生的能量几乎全由船首的变形所吸收.船舶质量为2 046 t,系统总能量理论值为E=0.5 MJ2,九种工况下总能量有限元仿真与理论值的误差在1%~2%,故认为仿真结果可信.提取两种套箱的最大内能值绘制柱状图见图10,可知2.5,3.0,3.5 m/s速度下,设计套箱吸能比原型套箱多且随速度变大越明显.

图10 各工况套箱内能柱状图

综合对比两套箱的耐撞性,可在已知套箱最大撞深相近的情况下,提取二者在三种碰撞速度下的碰撞力峰值、吸收的最大碰撞能量对比见图11.由图11可知,在设计套箱的保护下,桥墩所受的碰撞力对比原型套箱更小,即削减船撞力能力更强.同时,设计套箱吸能能力较原型套箱更强,且随速度变大,设计套箱吸能能力有增强的趋势.

图11 碰撞力峰值和最大碰撞能量对比

4 结 论

1) 梯形、三角形、X形、正弦形夹层板中,X形夹层板抵抗变形能力最强,且具有出色的削减撞击力和吸能能力,耐撞性能最优.

2) 设置桥梁防撞套箱可大幅削减小船舶撞击桥梁的碰撞力,其中的夹层板结构作为主要防撞部件通过变形吸收船舶的动能,起到保护桥梁的作用.

3) 经验证将X形夹层板结构应用于某长江大桥的防撞套箱内部结构中,通过有限元仿真计算方法,与原型套箱相比,X形夹层结构的防撞套箱具有良好的削减桥墩所受碰撞力的能力,以更小的变形吸收更多的能量,吸能效率更强,耐撞效果更佳.