水稻收获打捆一体机压缩装置设计与试验

2019-12-21段宝成陶桂香衣淑娟刘春香

段宝成,陶桂香,衣淑娟,毛 欣,刘春香

(1.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.黑龙江工程学院,哈尔滨 150008)

0 引言

水稻是我国四大主要商品粮之一,稻谷收获后农副产品水稻秸秆产量达2.8亿t[1-3]。由于水稻秸秆自身结构疏松质软、密度小、占据空间大,造成回收利用困难、劳动强度大、运输不方便,增加了秸秆回收成本,阻碍水稻秸秆工业化的利用[4]。将水稻秸秆压缩成高密度的方草捆再储存运输,是促进秸秆回收利用的有效途径。在打捆技术上,国外已有100年多的经验。目前,国外打捆技术先进、理论成熟、配套设备齐全,已实现自动化作业;但由于设备价格较昂贵暂时还不能被农户所接受[5-7]。我国打捆技术发展较晚,缺乏理论基础,对压缩装置的设计选择缺乏依据,多参照国外装置经验设计[8-9]。本文对水稻收获打捆一体机打捆压缩机构进行改进设计,通过成型机理分析、机构优化设计及相应试验验证相结合的方法,得到该装置最优打捆工作参数及草捆密度,为秸秆的工业化利用提供参考。

1 原理及机构

1.1 压缩机构及工作原理

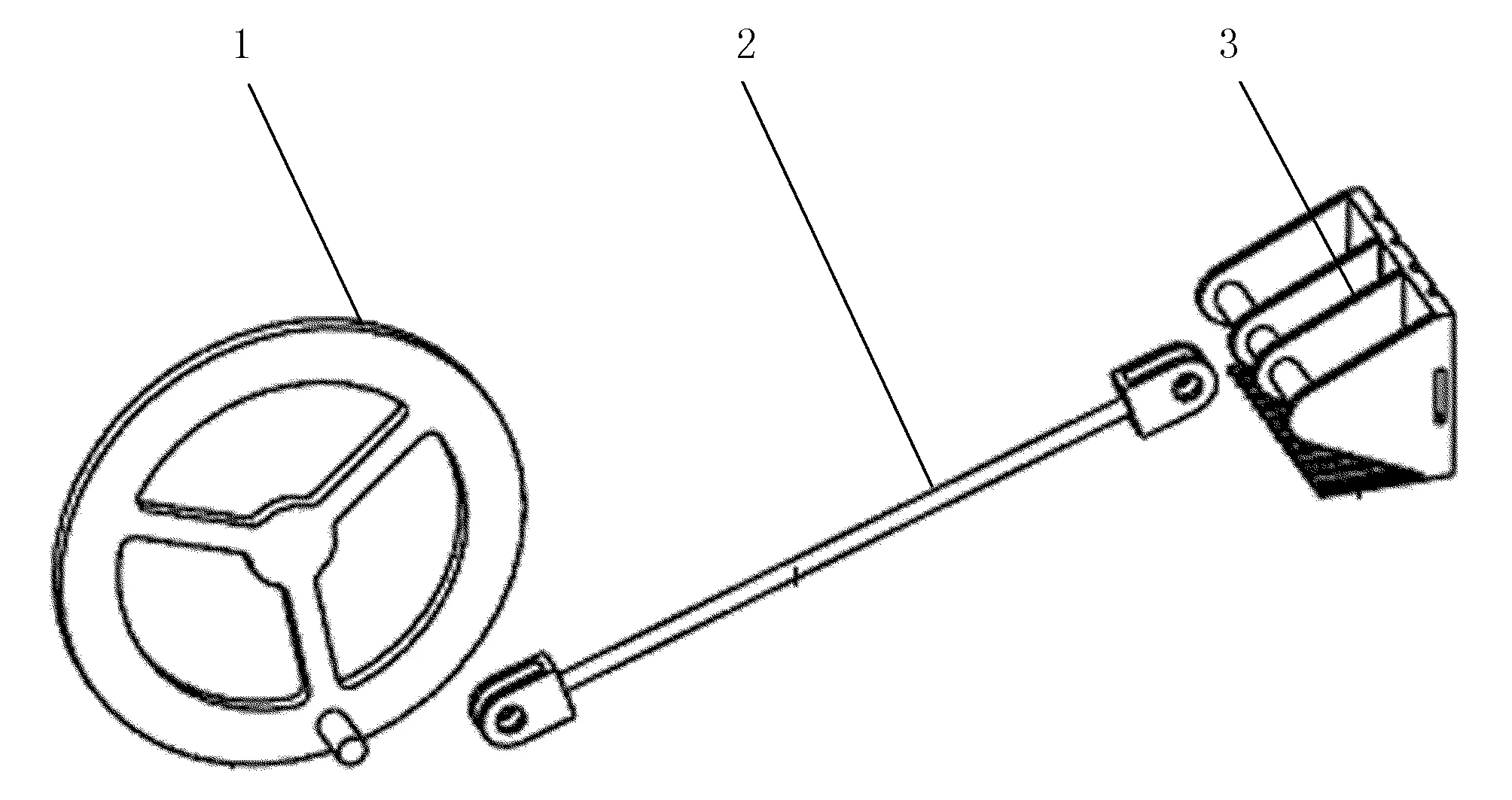

水稻收获打捆一体机压缩机构选择曲柄滑块机构形式,由飞轮(代替曲柄)、连杆、压缩板及滑道等组成。飞轮通过链传动与一体机的脱离滚筒主轴连接,带动飞轮转动;飞轮上有突出轴与连杆的轴套连接带动连杆摆动,连杆与压缩板的固定轴连接推动压缩活塞往复运动。压缩板在运动过程中,会形成压缩力将松散的水稻秸秆物料压缩成小体积高密度的方捆。压缩机构爆炸图如图1所示。

1.飞轮 2.连杆 3.压缩活塞图1 条带旋耕作业后土壤横截面图Fig.1 The chart of explosion diagram of compression mechanism

由于收获打捆一体机收获的同时还肩负着打捆的工作,应选择小的驱动转矩,草捆形式选择小方捆,草捆横截面积设计为300mm×450mm。

1.2 设计模型

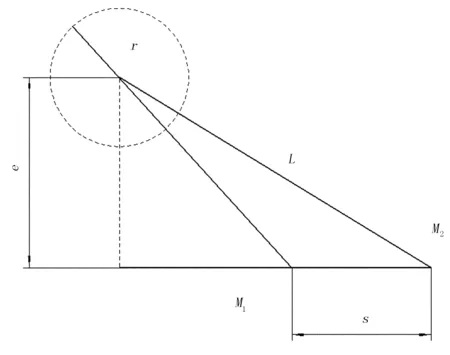

曲柄滑块压缩机构有对心式和偏心式两种。由于在相同运动条件下,偏心式曲柄滑块机构压缩行程大,且偏心式机构有急回特性[10],因此压缩装置多采用偏心式压缩机构。一体机压缩装置的动力来源于脱粒滚筒,采用飞轮代替曲柄能够增大转动惯量,增加强度稳定性可靠[11]。偏心式曲柄滑块机构示意图如图2所示。

图2 偏心式曲柄滑块机构示意图Fig.6 The chart of offset type compressionmechanism

通过几何关系计算可得偏心式曲柄滑块机构的参数选择公式,即

其中,r为曲柄半径(mm);L为连杆长度(mm);S为压缩行程(mm);e为偏心距(mm);θ为极位夹角(°)。

从公式中可知曲柄与连杆的长度与压缩行程(S)、偏心距(e)及极位夹角(θ)有关。

2 ADAMS仿真试验

2.1 压缩频率设计

压缩频率为压缩滑块在单位时间内往复次数,频率与曲柄的转速相同,压缩频率越大打捆生产效率越高。但是,压缩频率过高需要较大的驱动力且还会引起机器的振动,由于压缩过程时间较短还会出现草捆松散及容易散包[12]。压缩频率过低,会无法满足生产需要,加大了生产投入,依据国内外现有设计经验与打捆压缩频率综合选择80r/min。

2.2 压缩模型选择

孟庆福在方草捆压捆机压缩装置的研究与分析中获得压缩板单位面积的压力P是随着物料被压缩后单位体积的质量γ而变化, 其变化规律随物料的种类和状态而异。 当将含水率为 20%~40%的水稻秸秆在草捆紧密度为 100~250kg/m3范围的压捆机上试验时,可得出如下变化规律[13],即

P=0.98γ2.32

式中P—推箱单位面积的压力(Pa);

γ—干草单位体积的质量(kg/m3)。

草捆压缩后的密度既要满足农艺要求不散捆,又要使用小的压缩力,在压缩密度曲线中可知当草捆密度选择150kg/m3时可满足经济性与适应性要求[14]。

2.3 仿真试验设计

2.3.1 压缩行程单因素仿真试验

当驱动飞轮以匀速转动[15-16],设置活塞压力为0.15MPa、飞轮转动角速度为2.67rad/s、极位夹角为3°、偏心距为70mm时,压缩行程S变化范围500~900mm。进行仿真试验,结果如图3所示。

图3 压缩行程仿真试验图Fig.3 The chart of compression stroke simulation test

根据压缩行程单因素试验曲线图可知:驱动转矩随压缩行程的增加逐渐增大,因此在压缩机构设计时,在满足使用要求下压缩行程选择较小值。

2.3.2 极位夹角单因素仿真试验

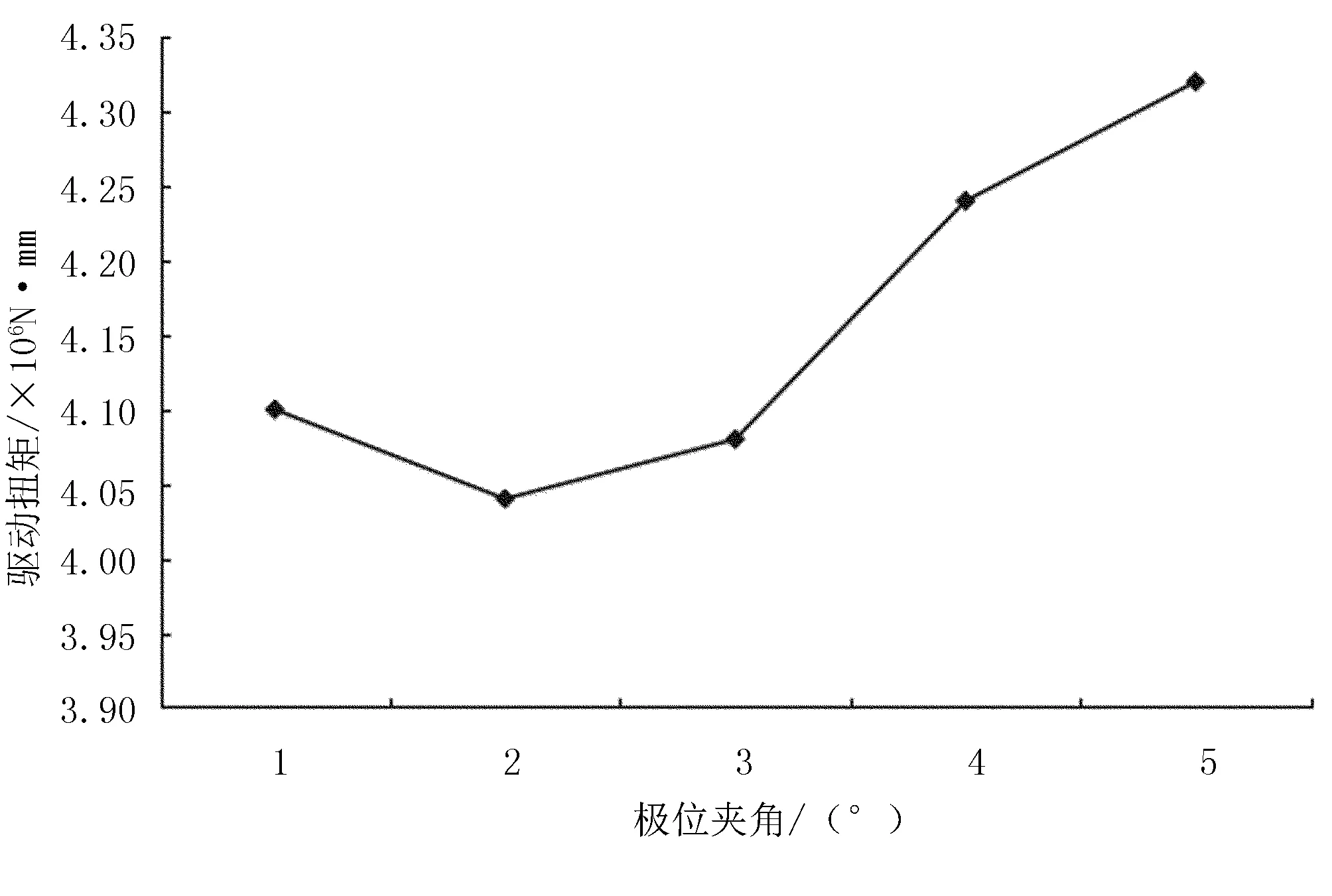

当驱动飞轮以匀速转动,设置活塞压力为0.15MPa、飞轮转动角速度为2.67rad/s、压缩行程为700mm、偏心距为70mm时,极位夹角θ变化范围1°~5°。进行仿真试验,结果如图4所示。

图4 极位夹角仿真试验图Fig.4 The chart of simulation experiment of angle between extreme positions

根据极位夹角仿真试验曲线图可知:驱动转矩随着极位夹角增加先减小再增加,在极位夹角为2°时取得最小值。综合尺寸因素考虑,在压缩机构设计时极位夹角选择2°~3°较为合适。

2.3.3 偏心距单因素仿真试验

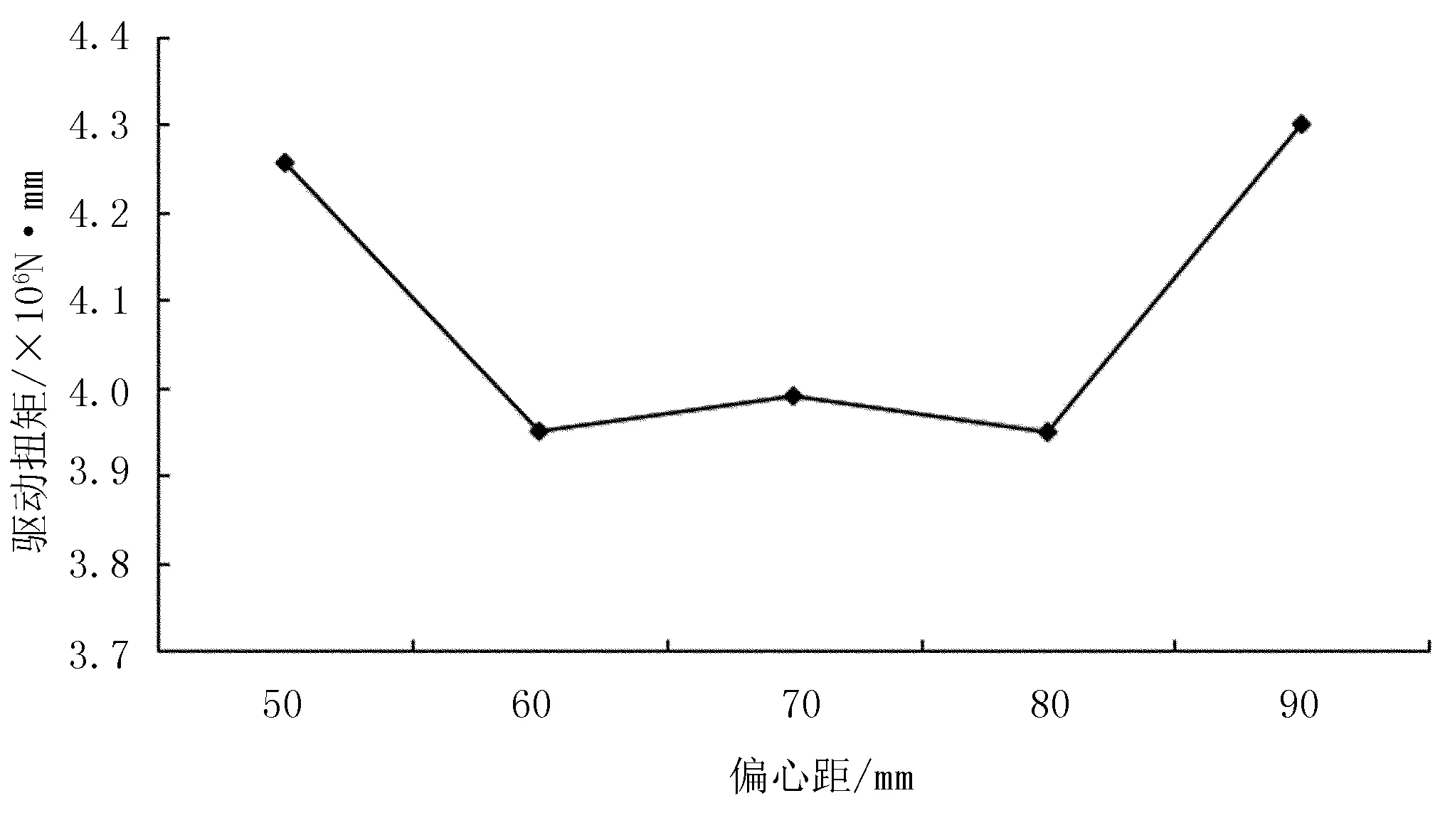

当飞轮匀速转动,设置活塞压力为0.15MPa、飞轮转动角速度为2.67rad/s、压缩行程为700mm、极位夹角为3°时,偏心距e变化范围50~90mm。进行仿真试验,结果如图5所示。

图5 偏心距仿真试验图Fig.5 The chart of eccentricity simulation test

根据偏心距仿真试验曲线图可知:驱动转矩随偏心距增加先减小再增加,最小值出现在60~80mm间,根据曲线可知在压缩机构设计时偏心距选择在0.1S±10mm间较为合适。

由于压缩行程选择需满足压缩行程等于1.25~1.35倍的喂入口尺寸,根据上述仿真结果,一体机压缩行程选择600mm,极位夹角选择2°,偏心距选择70mm。

2.4 最小传动角验证

曲柄滑块机构中,传动角越大,工作性能越好[17]。在一般情况下传动角不小于[φ]1,高速机构则不小于[φ]2。其中,[φ]1=40°,[φ]2=50°。因为φmin=71°>φ2=50°,因此设计最小传动角符合要求,此机构设计合理。

3 田间试验

为了验证新设计的压缩装的工作性能,通过对水稻收获打捆一体机的田间工作试验,并依据方草捆打捆机 《GB/T 25423-2010》标准进行。试验地点选在齐齐哈尔富裕县,试验环境为秋收间的田间水稻,秸秆含水率为30%~40%。试验仪器:GPS、米尺及电子秤。

3.1 正交旋转试验设计

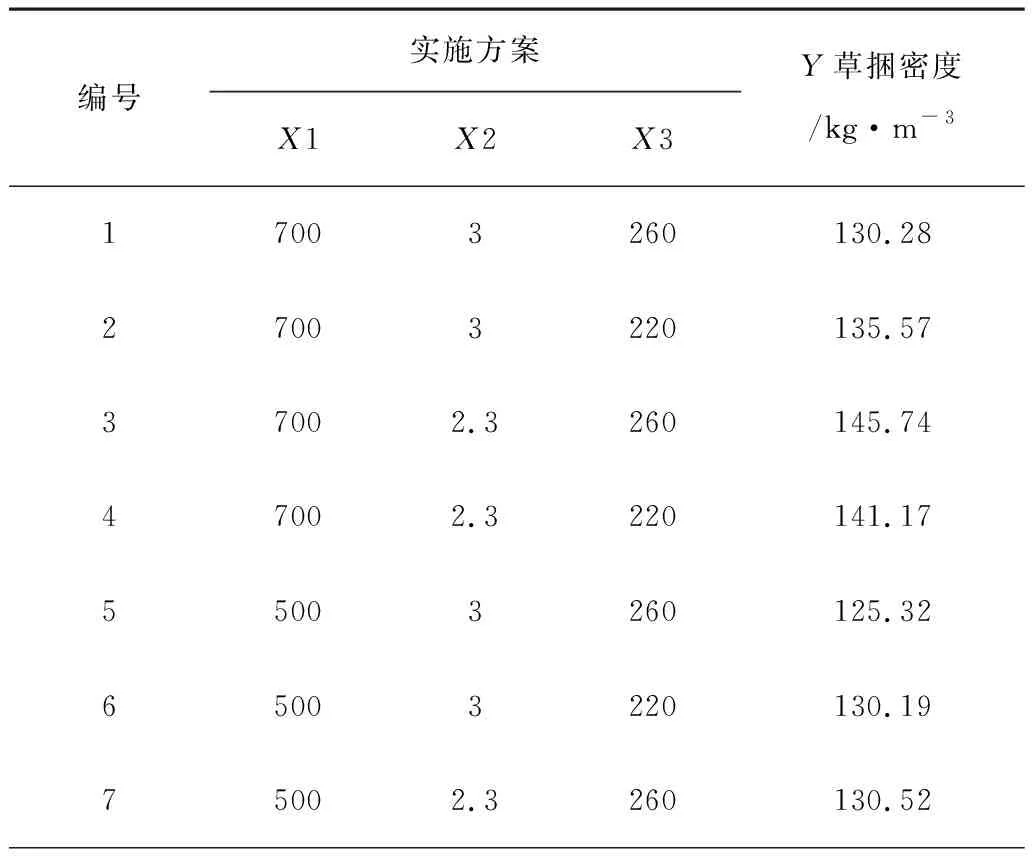

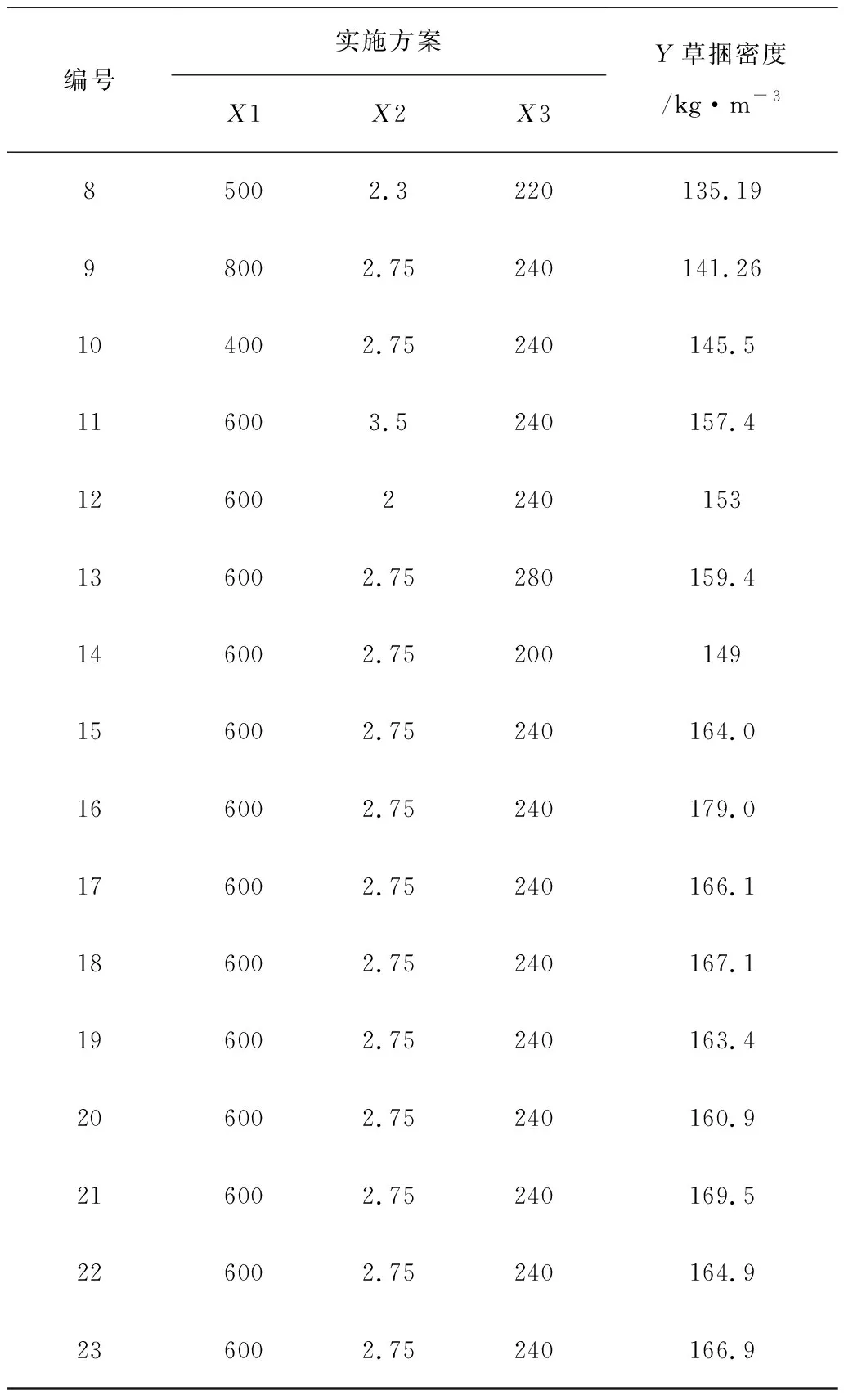

通过对水稻收获打捆一体机的分析及对实际工作情况考虑,一体机田间试验选取的影响因素为草捆长度、喂入量、出口高度,试验指标为草捆密度,试验次数为23次。表1为因素水平编码表,表2为试验方案及结果[18]。

表1 因素水平编码表Table 1 Experimental factors and levels

表2 试验方案与结果Table 2 Test scheme and results

续表2

3.2 试验结果

应用SPSS数据分析软件对数据分析获得表3方差分析与表4二次正交旋转结果分析。

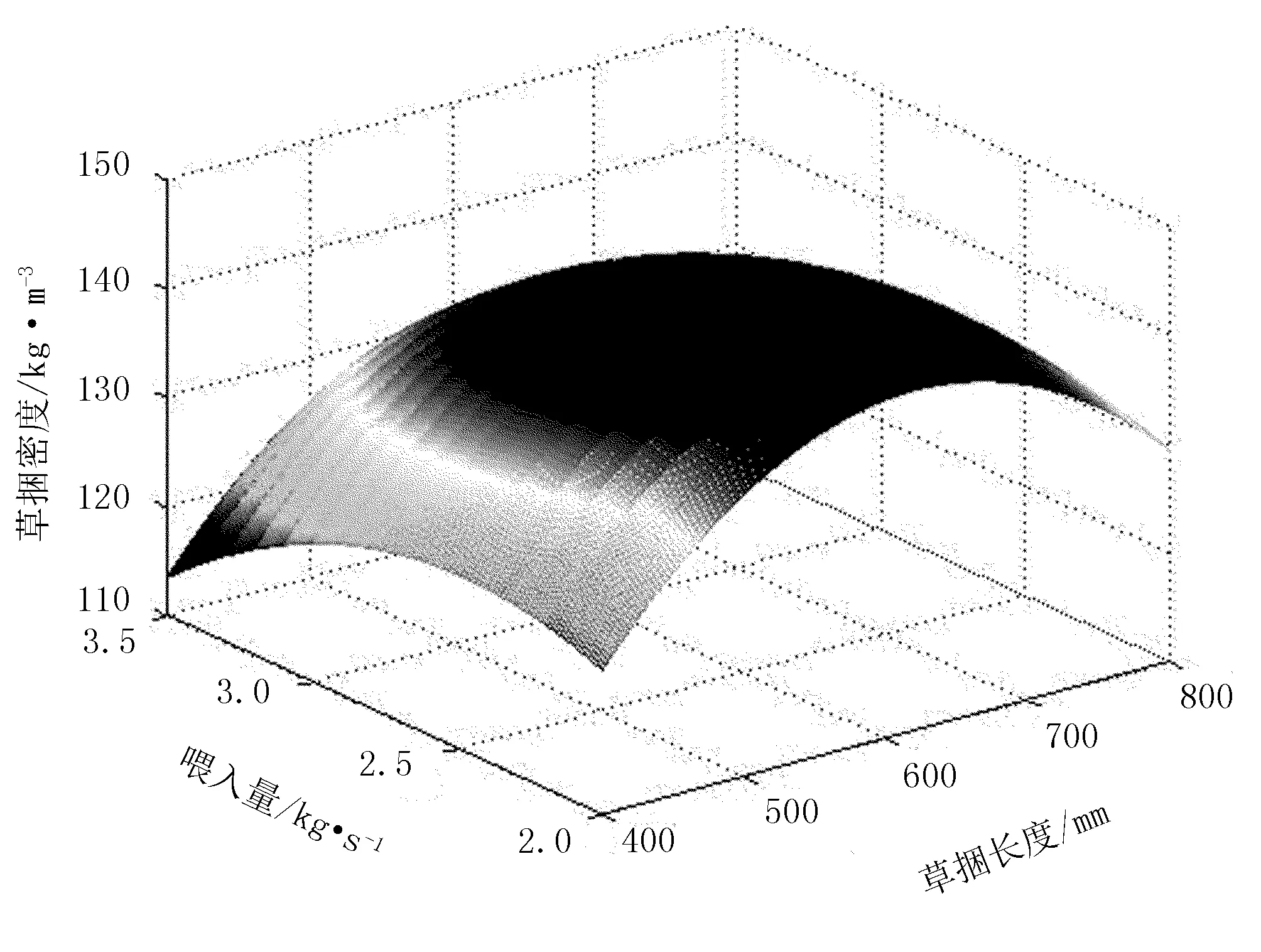

根据正交旋转结果可知规范变量与试验指标Y之间的回归关系式为:Y=152.130+5.988Z1-5.221Z2-14.863Z12-6.755Z22-5.359Z32。由表3可知:残差为1 318.403,根据方差分析表格计算失拟性检验FLf 表3 方差分析Table 3 Variance analysis 表4 正交旋转结果分析Table 4 Orthogonal rotation analysis 各因子显著性顺序由大到小为X1(草捆长度)、X2(喂入量)、X3(出口高度)。 应用MatLab软件对回归方程进行分析,通过响应曲面法分析。分别固定3个因素中1个因素为零水平,考察其它2个因素对草捆密度的影响,获得草捆密度响应曲面图,如图6所示。分别设置草捆长度为600mm,喂入量为2.75kg/s,出口高度为240mm。 (a) (b) (c)图6 草捆密度响应曲线图Fig.6 The chart of grass density response curve 由图6可知:当出口高度为240mm时,草捆密度随草捆长度与喂入量的增大先增大后减小,当草捆长度为647mm,喂入量为2.47kg/s时获得最优值;当喂入量为2.5kg/s时,草捆密度随草捆长度与出口高度的增加,草捆密度先增大后减小;草捆密度与出口高度、喂入量交互作用时,喂入量对草捆密度变化很平缓,出口高度呈现先增大后减小的趋势;当出口高度为240mm、喂入量为2.75kg/s时,获得最优值。应用MatLab规划求解三因素最优值,求得:草捆长度为647mm,圆整取650mm;喂入量为2.47kg/s,圆整取2.5kg/s;出口高度为230mm。获得草捆密度为155kg/m3,符合设计要求。 经过田间验证性试验,验证性能指标:草捆密度为150~160kg/m3、规则草捆率为95%以上,抗摔率为97%以上,成捆率为98.5%以上,各项指标性能达到设计要求,符合农艺生产条件。 1)通过UG实体建模与ADAMS虚拟样机对水稻收获打捆一体机压缩装置进行设计,缩短了设计周期与实体加工时间。从理论上获得压缩装置与参数关系的方程,获得了影响压缩装置关系的显著性因素,为设计压缩装置获得理论依据。 2)在压缩装置参数选择时,圧缩行程在满足为入口的要求时选择小的圧缩行程;综合设计尺寸与工作性能要求,极位夹角选择2°~4°,偏心距在选择时按0.1S±10mm选择,能够满足机构在获得相同压力时使用小的驱动扭矩。

4 结论