土下果实挖掘限深技术发展现状与展望

2019-12-21陈智锴胡志超吴惠昌张延化彭宝良游兆延

陈智锴,张 冲,胡志超,吴惠昌,张延化,彭宝良,王 冰,游兆延

(农业部南京农业机械化研究所,南京 210014)

0 引言

土下果实是我国重要的经济作物,主要包括花生、甘薯、大蒜及马铃薯等20余种。据统计,我国主要土下果实花生、甘薯、大蒜和马铃薯的种植面积和产量均位居世界前列,是世界上举足轻重的土下果实生产大国[1-8]。虽然我国土下果实生产规模大,但机械化水平和智能化水平较低,机械化收获时果实漏挖率和破损率较高。限深技术是降低破损率和漏挖率,提高土下果实收获机械性能的关键技术之一。田间地面连续起伏变化,如果挖掘收获机械不能及时作出响应,有效控制挖掘深度,将导致收获过程中挖掘深度不稳定,果实破损、漏挖严重。同时,精确控制挖掘深度也是减阻降耗、降低生产成本的关键措施之一。在挖掘收获过程中,如果挖掘深度过深,将增大挖掘铲的挖掘阻力,从而增大了收获机的功耗,降低了收获机的经济性;相反,如果实际挖掘深度小于目标挖掘深度,将增大果实破损率和漏挖率,造成严重的经济损失,亦达不到机械化收获的作业标准。因此,土下果实机械化过程中实时控制合理的挖掘深度是保证作业质量的重要前提。当前,我国土下果实收获机械设备采用的限深措施大多较为粗放落后,已成为制约土下果实机械化收获作业性能的主要瓶颈之一,亟待突破和提升。因此,研析国内外挖掘限深技术的发展现状对提升我国土下果实机械化收获水平具有重要现实意义。

1 国内外挖掘限深技术发展现状

土下果实收获由最初的人力、畜力收获发展到今天的机械化收获,极大地提高了生产效率,降低了人类的劳动强度。其中,挖掘是收获过程中非常关键的作业环节,很大程度上决定了土下果实的整体收获质量。挖掘作业环节的关键在于确保土下果实被充分挖掘,果实漏挖和破损比例小,同时尽量减少挖土量以减小工作阻力。为此,农机研究人员发明了挖掘限深技术,以保证挖掘深度稳定,提高土下果实机械化收获质量。

1.1 国外挖掘限深技术发展现状

国外对挖掘限深技术研究较早,加上传感器、微电子和计算机等技术发展迅速、基础实力强,目前已开发出多种先进的机电液一体化挖掘限深技术,并朝着集成化程度、自动化程度和智能化程度更高的方向发展。在国外,挖掘限深技术的研发主力是各大农机公司,如美国的KMC和AMADAS公司、德国ROPA和Grimme公司等,这些公司成立时间早,研发生产历史长,技术积淀深厚,具有很强的技术研发能力[9-12]。目前,已经将挖掘限深技术应用在花生收获机、马铃薯收获机和甜菜收获机等土下果实挖掘收获机上,进一步提升了挖掘收获机的收获性能。

美国的KMC公司是世界知名的花生收获机生产商,拥有46年花生收获机械的生产历史,技术先进,实力雄厚。其生产的KMC2002型牵引式花生挖掘收获机,针对美国两段式花生收获模式研制,具有先进的无极调速挖掘铲控制机构[13]。工作时,随地面起伏变化实时调整挖掘铲高度,保证工作过程中挖掘深度稳定;而且收获机还配有扭杆弹簧悬挂设置,确保在挖掘作业过程中的平稳和顺畅,有利于更精确地控制挖掘深度。

德国ROPA公司是著名的甜菜联合收获机制造商,其生产的Euro-tiger V8-3大型甜菜收获机是一款智能化程度很高的高效收获机,如图1所示。该型收获机的挖掘铲左右两侧配有直径为900mm的限深轮,能有效碾压覆盖菜叶以及杂草等残渣物;同时,收获台前端装有4个仿形轮,经油泵缓压系统控制。收获机工作时,限深轮对地面进行仿形,并实时将工作状态显示在驾驶室内的液晶显示器上;通过屏幕上两个坡度分级图表及油泵缓压系统、挖掘铲工作状态显示,操作者能准确地使用操纵杆单独或同时控制液压缸伸缩以调整挖掘铲,使挖掘铲调整至合理的高度,保证挖掘深度一致。该系统最大特点是系统工作状态可视化效果好。

1.犁架 2.机架 3.液压缸 4.滚筒输送系统 5.挖掘铲 6.限深轮图1 Euro-tiger V8-3型甜菜收获机挖掘装置Fig.1 Euro-tiger V8-3 beet combine harvester

德国Grimme农业机械公司是全球领先的马铃薯生产机械专业制造商,旗下产品覆盖了马铃薯生产全程机械化,其中GT170系列马铃薯挖掘收获机是一种大型牵引式挖掘收获机,装有最新发明的挖掘深度控制系统TERRA-CONTROL。该系统具有精准度和自动化程度高、稳定性好等特点,如图2所示。该系统由限深仿形轮、位移传感器及液压系统和控制器等组成,工作时限深轮随地面起伏绕其与支架的铰接点转动,从而通过摆臂拉伸或压缩位移传感器,位移传感器将位移信号传递给控制器,然后控制器发送控制信号至液压缸,由液压缸伸缩直接调整挖掘铲高度,维持挖掘深度稳定不变[14-16];而且,工作过程中驾驶员可通过驾驶室内的显示屏实时监控挖掘铲的工作状态。

1.显示屏 2.ECU 3.位移传感器 4.机架 5.挖掘铲 6.液压缸 7.限深轮 8.摇臂图2 TERRA-CONTROL自动深度控制系统Fig.2 TERRA-CONTROL automatic depth-controlled system

1.2 国内挖掘限深技术发展现状

我国对挖掘限深技术的研究较晚,相关农机企业成立时间短,生产规模有限,技术积淀单薄,研发能力较弱,目前主要依托于科研院所和高校的研发成果。

农业部南京农业机械化研究所是我国农业装备研发历史最为悠久的国家级科研单位,在土下果实机械化收获技术领域拥有深厚的技术沉淀。研究所建有中国农科院土下果实机械化收获创新团队和国家产业化技术体系花生、甘薯机械化研究室,多年来对花生、大蒜、甜菜和甘薯等土下果实机械化收获关键技术进行了持续攻关和深入研究,取得了一大批研究成果[17]。在挖掘限深技术方面,先后开发了可调节限深轮和限深板装置、液压式限深装置以及日益成熟的自动限深装置。

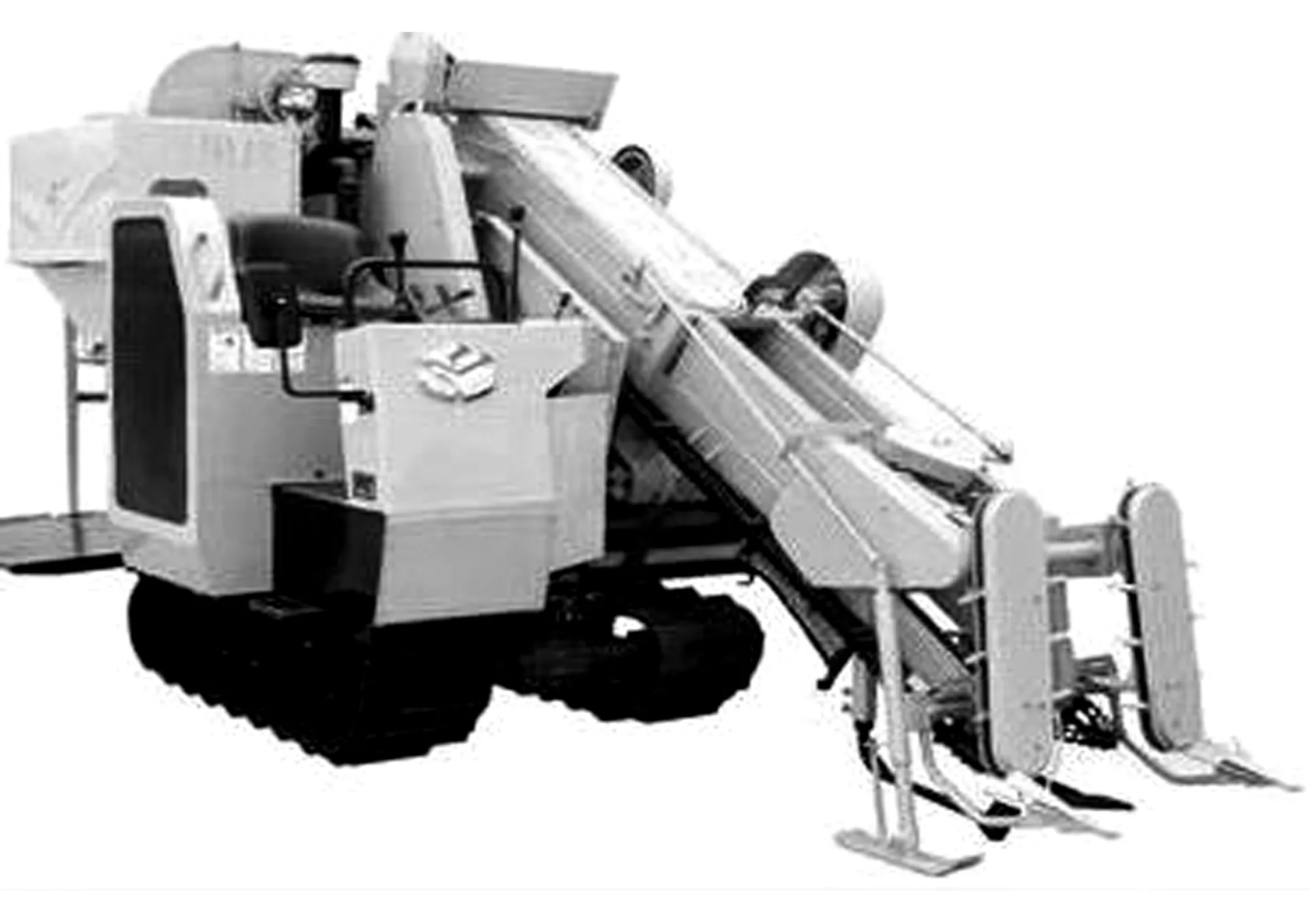

开封茂盛机械公司与江苏宇成动力集团有限公司生产的4HLB-2型花生联合收获机采用农业部南京农业机械化研究所的早期研究成果[18](见图3),收获机的限深装置由调节螺杆和限深板组成。非工作状态时,驾驶员根据收获地面实际情况,手动调节螺杆来调整限深板的支撑高度,挖掘铲高度随之改变以调整挖掘深度。

农业部南京农业机械化研究所与常州汉森机械有限公司联合研制的4LT-A型牵引式甜菜联合收获机采用了液压式限深装置,如图4所示。工作时,由驾驶员观察地面起伏变化,判断挖掘装置的挖深修正量,然后通过操纵杆手动控制液压系统带动牵引臂,抬高或降低挖掘装置的高度,控制挖掘深度。

图3 4HLB-2花生联合收获机Fig.3 4HLB-2 combine harvester

图4 4LT-A甜菜联合收获机Fig.5 4LT-A beet combine harvester

随着限深技术控制精度要求的提高,农业部南京农业机械化研究所在自行研制的4HLB-2和4HLB-4型花生联合收获机的基础上开发了两种自动控制限深技术。其中,针对4HLB-2型花生联合收获机研制的是基于超声波测距的自动限深系统,此系统由地面仿形机构、单片机控制系统和液压执行机构组成[19-20]。仿形装置上装有基准板,通过测量超声波传感器发射端到基准板的距离,间接获得地面起伏变化,然后将测得的深度值送入控制系统,由控制系统控制液压缸调整挖掘铲,维持挖掘深度稳定。4HLB-4型花生联合收获机(见图5)是一款智能、高效的四行花生联合收获机,装有基于双轴倾角传感器的自动限深系统,由双轴倾角传感器感知底盘、左右收获台及挖掘机构的姿态,控制系统根据设定的最佳收获姿态,计算出实时角度修正量,驱动液压机构调整挖掘机构,控制挖掘深度[21]。4HLB-4型花生联合收获机技术日趋成熟,目前已与山东东泰机械有限公司完成成果转让,很快将批量进入市场。

图5 4HLB-4型花生联合收获机Fig.5 4HLB-4 peanut combine harvester

此外,青岛农业大学在花生机械化收获领域也具有较强的研发实力,其分别与临沭东泰机械公司和山东五征集团联合研制的4HBL-2、4HBL-4型花生联合收获机也设计有限深装置。4HBL-2花生联合收获机采用了液压式限深装置,由液压缸和限深轮组成,通过液压缸伸缩调节限深轮支撑高度即收获架的高度,从而调整挖掘铲高度,控制挖掘深度,如图6所示。4HBL-4型花生联合收获机则采用了悬浮式限深机构,将联合收获机挖掘铲与限深轮机构固定连接,再与车架悬臂梁铰接[22]。工作时,限深轮随地面起伏变化绕铰接点转动,同时带动挖掘铲转动以改变挖掘铲入土角度,从而控制挖掘深度。

图6 临沭东泰公司4HBL-2型花生联合收获机Fig.6 4HBL-2 peanut combine harvester,Linshu Dongtai Co.Ltd.

从国内外挖掘限深技术的发展现状来看,我国挖掘收获机械广泛采用机械式的限深轮、限深板及液压式限深装置,应用自动控制限深技术的成熟挖掘收获机械产品目前还较少。而国外土下果实收获机械普遍具有大型、高效和智能的特点,广泛采用机电液一体化限深技术。总体上看,我国挖掘限深技术在产品化和实际应用方面与发达国家相比存在明显差距。

2 挖掘限深技术的主要类型及特点

目前,国内外所采用的限深技术可分为机械式、液压式和自动控制式。

2.1 机械式限深技术

1)机械式限深技术的工作部件主要为限深轮或限深板:限深轮滚动阻力小,但质量较大,在松软地面上容易下陷;而限深板接地面积较大,质量相对较轻,在松软的土壤表面工作时不易下陷,但其前行阻力较限深轮大。限深轮或限深板一般安装在挖掘铲的两侧,安装高度可以通过机械调节机构进行调节。挖掘深度由挖掘铲至限深轮或限深板底部的距离决定。挖掘收获机工作前,调节限深轮或限深板的高度来设定挖掘作业深度。工作时,限深轮或限深板对地面进行仿形,当地面凸起时,限深轮或限深板在地面的反作用力作用下带动悬浮的收获架提升从而提高挖掘铲的高度;当地面下凹时,限深轮或限深板受到的地面反作用力减小,收获架在其重力的作用下逐渐下降从而降低挖掘铲的高度。挖掘铲的高度调节过程中,总是以土地表面作为挖掘深度基准,使挖掘铲离土地表面的距离保持基本不变,从而保证挖掘深度稳定。

2)机械式限深装置结构简单,成本低,安装、维护容易,但限深轮和限深板实时仿形能力差,仿形精度低,挖掘铲调整速度慢,响应时间长,深度控制稳定性差。

3)机械式限深装置因技术要求低、经济性好,目前已被国内挖掘收获设备广泛采用,如青岛宏盛集团生产的金果王花生联合收获机。亦有部分企业对传统机械式限深装置进行了改进,如山东五征集团有限公司生产的4HLB-4型花生联合收获机采用的悬浮式限深机构。

2.2 液压式限深技术

1)液压式限深装置的关键部件为液压执行机构。液压执行机构的液压缸活塞杆端直接与限深轮或限深板连接,另一端与收获架铰接,液压缸的伸缩可以调节收获架的高度,进而调节挖掘铲的高度。挖掘收获时,由驾驶员观察地面起伏变化,判断挖掘铲入土深度,然后通过操纵杆手动控制液压系统的液压缸伸缩以提高或降低收获架的高度从而调整挖掘铲的高度,保证挖掘深度一致。

2)液压式限深技术在机械式限深装置的基础上安装了液压执行机构,发挥液压系统大功率、低惯量的特点,提高了挖掘铲调整速度,降低了响应时间。但挖掘铲的实时修正量由驾驶员观察地面起伏主观判断所得,实时性差,控制误差较大,且驾驶员需要时刻观察地面,容易疲劳,劳动强度大。

3)液压限深技术是一种粗放的主动限深技术,目前在国内被广泛采用,如常州汉森机械有限公司生产的4LT-A型甜菜联合收获机。广东科利亚现代农业装备有限公司生产的4HB-2A型花生联合收获机采用了液压式限深板机构,江苏宇成动力集团有限公司生产的4HLB-2A型花生联合收获机及山东临沭东泰机械有限公司生产的4HBL-2型花生联合收获机采用了液压式限深轮机构。

2.3 自动控制式限深技术

1)自动控制限深技术是目前最先进的主动式限深技术,主要包括深度检测系统、控制系统和执行机构3部分。深度检测系统按传感器工作方式可分为接触式和非接触式:接触式深度检测系统由机械仿形机构和电子传感器(一般为位移传感器、力传感器和角度传感器等)组成,且目前的机械仿形机构的预紧力和恢复力大多仅由弹簧提供。工作时,机械仿形机构对地面进行仿形,并将地面起伏变化传递给传感器,然后传感器将其转化为电信号传递给控制系统,由控制系统控制执行机构对挖掘铲进行调整。非接触式深度检测则由电子传感器(一般为超声波传感器、红外线传感器等)直接检测地面起伏变化。工作时,传感器直接感知地面起伏变化并将信号传递给控制器,然后由控制器发出调整信号至执行机构,由执行机构完成对挖掘铲的控制,保证挖掘深度一致。

2)自动控制限深系统融合了机电液一体化技术,具有自动化程度高、信号采集速度快,精度和灵敏度高及挖掘深度控制稳定等特点;但工作时存在接触式深度检测系统的机械仿形机构可能发生振动以及非接触式传感器的信号容易受到干扰等方面的问题影响挖掘深度的控制精度。

3)自动控制限深技术在国外被广泛采用,如美国KMC公司生产的KMC2002型花生收获机,采用独立电机单独控制挖掘铲;德国Grimme公司生产的GT170型马铃薯联合收获机,装有TERRA-CONTROL挖深控制系统。国内自动限深技术大多处于理论或者试验阶段,尚未运用到批量化产品上。青岛农业大学设计了一种基于位移测量机构的自动限深装置,申请了发明专利,但目前并未投入市场,应用到实际产品中[23]。目前,仅农业部南京农业机械化研究所研制的世界首台4HLB-4半喂入花生联合收获机上采用了基于双轴倾角传感器的自动限深技术,并与临沭东泰机械有限公司进行产品化开发。

3 我国自动限深技术存在的问题

目前,机电液一体化自动控制限深技术是我国农机科研人员正在大力研究的方向,就已经公开的阶段性成果来看,还存在着一些问题,制约了挖深控制精度的进一步提高[23-25]。

3.1 深度检测系统存在的问题

对于接触式深度检测机构,地面起伏变化信息由机械仿形机构获得再传递给电子传感器。机械仿形机构一般与电子传感器机械连接,能保证这一环节信息传递完整,但是机械仿形机构获得地面起伏变化信息的精度却不稳定,随着挖掘收获机行驶速度的提高,地面起伏变化速度加快或地面坚实度发生变化,仅在弹簧的恢复力作用下机械仿形机构可能发生振动而不能实时精确仿形;同时,机械仿形机构相对于挖掘铲的位置不同也会产生不同的影响,如机械仿形机构大多位于挖掘铲的前方或者后方,从而导致机械仿形机构仿形超前或者滞后,超前或滞后的程度随仿形机构至挖掘铲的距离增大而增大[26]。如果控制系统未能将限深仿形装置与挖掘铲位置差与机器前行速度实现互锁,将导致挖掘深度调整超前或滞后,从而增大挖掘铲的深度控制误差。

对于非接触式自动限深技术,地面起伏变化信息由非接触式传感器直接获得,信息采集速度快、灵敏度高,能够保证信息获取的实时性。目前的非接触式传感器主要为超声波传感器和红外传感器,红外传感器易受温度、水分等因素的影响,超声波传感器受干扰因素少相对稳定,但田间地面有大量作物、杂草植株,可能导致超声波与红外线未到达地面就被反射回去,使测量距离变小,造成挖掘铲的误调整[27]。

3.2 控制系统存在的问题

目前,我国挖掘收获机械整体智能化水平低,自动控制限深技术处在研发阶段,其所用的控制器一般是专为自动限深系统设计的单片机系统。单片机系统成本低,经济性好,但抗干扰能力弱,故障率高且不易排除,不易扩展。田间作业情况复杂、环境和工作条件苛刻,对单片机系统的工作是一个考验。而且挖掘收获机的发展方向是高效化和智能化,控制器必将集成更多的不同的子功能控制系统,如行走速度自动控制系统、产量监测控制系统和自动对行控制系统等,专门设计的单片机系统的功能稍显单一,集成不便,不适合应用于集成度高的智能化联合收获机。

3.3 执行机构存在的问题

执行机构一般有液压缸执行系统和电动推杆系统,实际使用最多的为液压缸执行系统,其具有功率发挥大、低惯量的特点。目前,我国液压缸执行机构的作用点普遍位于挖掘收获机的收获架上,距挖掘铲的距离较远。因此,收获架形成了一个外伸梁结构,其自由端即挖掘铲处在液压缸作用瞬间的扰度和振动都会给挖掘铲挖深控制带来误差,且液压缸伸缩的误差将成倍地放大到挖掘铲的深度控制上。

4 我国挖掘限深技术的发展方向

4.1 深度检测机构的发展方向

深度检测机构将由传统的机械式发展为机械仿形机构加传感器采集系统的机电组合式机构,如机械仿形机构加位移传感器、力传感器或角度传感器等,并朝着采集速度更快、精度更高的非接触式传感器(如超声波传感器等)信息采集系统发展。两种自动控制限深技术存在的问题将随着系统的优化和新技术的出现得到有效解决,接触式的自动限深技术关键在于机械仿形机构,优化其结构和弹性元件并可引入阻尼元件,增强仿形机构的平稳性和附着性能,提高其实时仿形能力;对于非接触式自动限深技术,将传感器以一定阵列方式安装在机架上,为控制系统提供平均作业深度,可有效减小信息采集误差[28]。而且,随着微电子和传感器技术的发展以及成本的降低,经过改良以及更先进的传感器将应用到深度检测系统上。总之,通过不断提高深度检测系统的速度和精度,以适应联合收获机高效化的发展方向。

4.2 控制系统的发展方向

自动限深技术的控制系统将朝着数据传递通道多样化、处理速度更快、抗干扰能力更强及集成度更高的方向发展。随着联合收获机的高效化、通用化,控制系统要处理的数据越来越多样化和复杂化,因此控制系统的数据传递通道多样化和数据高速处理是保证联合收获机高效作业的重要前提条件,由此增加了控制系统的复杂性以及田间环境的干扰,也需要控制系统具备良好的抗干扰性和可靠性。收获机智能化水平的提高意味着更多子功能控制系统集成在收获机的控制系统上,抗干扰能力强、模块化结构和扩展容易的PLC控制器在联合挖掘收获机上应用是未来的发展方向[29-30]。

4.3 执行机构的发展方向

限深系统的执行机构应朝着执行速度更快、稳定性更好的方向发展。常用的执行机构有液压缸驱动机构和电动推杆机构,液压系统具有发挥大功率、低惯量的特点,适合工作阻力大的场合;电动推杆机构,反应时间短、灵敏度高,适合精度要求高且负载较小的场合,可根据工作条件合理运用。执行机构的作用点对挖掘深度的误差控制非常关键,目前的执行机构作用点一般位于收获架中部,增大了挖掘铲的控制误差。为提高挖掘深度控制精度,执行机构直接控制挖掘铲是重要的发展趋势,开发更先进的独立电机控制挖掘铲机构是重要的发展方向。

5 结语

目前,我国挖掘收获机上广泛采用的限深技术主要为机械式和液压式限深技术,相对落后,而自动限深控制技术处于研发阶段,投入市场的自动限深技术极少。在实际挖掘收获作业过程中,主要靠人的目测和机械限深装置来控制挖掘深度,效率低、效果差,漏挖率和破损率高,制约了我国挖掘收获机作业性能。

自动限深技术是提高土下果实联合收获机作业性能,降低漏挖率和破损率的关键技术之一,是目前我国土下果实机械化收获的迫切需要。本文在介绍了国内外限深技术的研究现状的基础上,分析了目前限深技术存在的一些问题以及发展方向,以期对我国科研人员提供借鉴和参考。