基于离散元法的磷石膏深耕施肥机关键部件的设计

2019-12-21陈星名谢亚星刘帅帅

陈星名,慕 松,谢亚星,吴 俊,王 鹤,刘帅帅

(宁夏大学 机械工程学院,银川 750021)

0 引言

盐碱土地主要因土壤中可溶性的碳酸根离子、碳酸氢根离子与钠离子等含量过高,使土壤表现出盐害或者碱害,而钙的存在则可以消除这些离子的危害。由于磷石膏呈酸性,施入土壤后,使土壤H+浓度上升,因而对酸碱度有一定的调节作用。目前,针对磷石膏的施肥主要采取先借助农用小车将化肥运送到田地,后由人工将其抛撒开,最后旋耕机旋耕。然而这种“先手工施肥,后旋耕机深耕”的作业方式存在以下缺陷:①手工施肥效率低且耗费劳力、体力;②施肥不够均匀;③施肥后若不能及时跟进旋耕机作业,化肥会挥发,影响了肥料的有效效率。目前,国内针对磷石膏施肥机的研究很少,没有专门针对磷石膏的施肥机。普通通用型施肥机不能对磷石膏进行施肥,磷石膏含水率大,容易形成粘附堵塞。为此,设计了磷石膏深耕施肥机。该机能一次性完成开沟、施肥及覆土 3 项作业,且开沟深度及施肥量可调。根据磷石膏深耕施肥农艺要求,磷石膏施肥量应为9 000~12 000kg/hm2,开沟深度应该为250~400mm,开沟宽度为80~100mm。

离散元法( Distinct Element Method,DEM)是由CUNDALL提出的一种处理非连续介质问题的数值模拟方程,用时步迭代的方法求解各刚性元素的运动方程,继而求得不连续的整体运动形态。其允许单元件的相对运动,不一定要满足位移连续和变形协调条件,适合求解非线性问题,且所需内存空间小,计算速度快[1]。针对上述系列问题,本文利用离散法研究磷石膏施肥机,在满足施肥农艺条件的前提下,研究并确定施肥机设计的相关参数,使其性能达到最佳,实现了磷石膏的施肥,避免了堵塞问题,降低了劳动强度,提高了劳动效率。

1 机具工作原理

磷石膏施肥机由施肥箱体、三点悬挂机构、开沟器、覆土板、地轮、整地轮及整体机架构成,如图1所示。

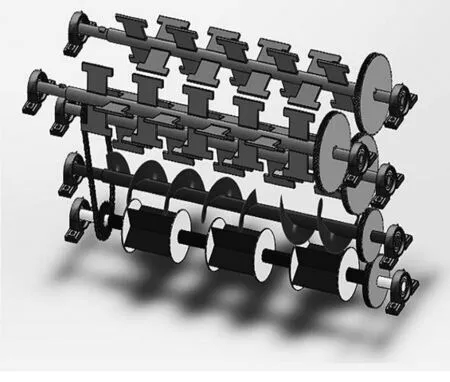

肥箱整体由搅拌轴传动齿轮、搅拌传动轴、绞龙传动轴、排肥传动轴、绞龙输送传动齿轮、排肥口、排肥刮板、绞龙、排肥轴传动齿轮、传动链及搅拌叶片组成,如图2所示。

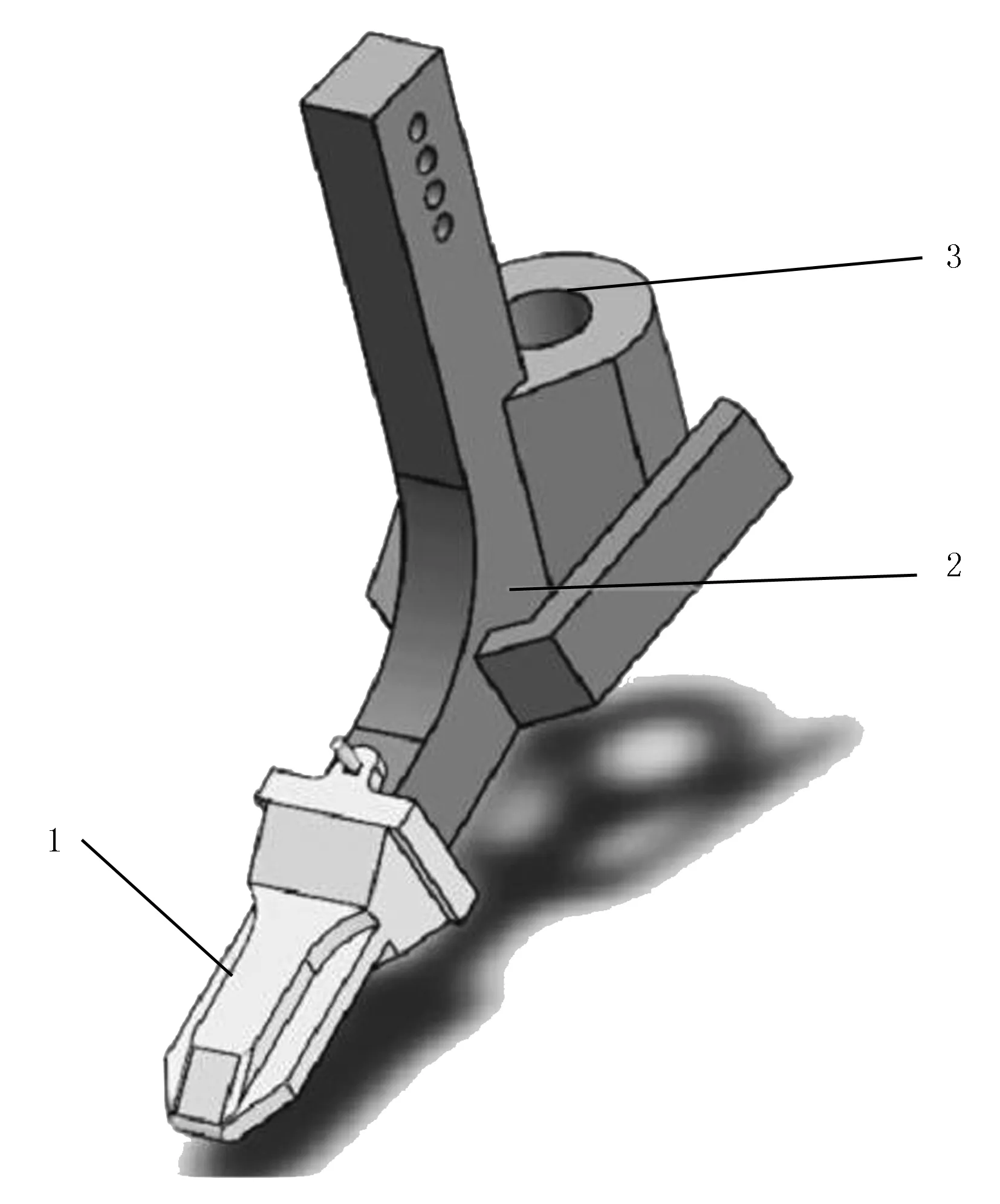

开沟器由铲头、铲柄及下料口组成,如图3所示。

将动力源加在排肥传动轴上,确定转速通过排肥刮板可以确定施肥量,排肥传动轴与搅拌传动轴通过链传动,如图4所示。排肥传动轴与绞龙传动轴通过齿轮配合进行传动。磷石膏深耕施肥机将磷石膏颗粒放入施肥箱内,动力源打开,排肥传动轴转动,带动搅拌传动轴转动对磷石膏颗粒进行搅拌,增加其流动性;排肥传动轴转动带动绞龙传动轴转动对磷石膏颗粒进行输送,排肥传动轴转动对磷石膏颗粒进行精量施肥。

1.施肥箱体 2.三点悬挂机构 3.开沟器 4.覆土板 5.地轮 6.整地轮 7.整体机架图1 整体三维结构示意图Fig.1 Sketch map of whole 3D structure

1.搅拌轴传动齿轮 2.搅拌传动轴 3.绞龙传动轴 4.排肥传动轴 5.绞龙输送传动齿轮 6.排肥口 7.排肥刮板 8.绞龙 9.排肥轴传动齿轮 10.传动链 11.搅拌叶片图2 施肥箱三维结构简图Fig.2 Sketch map of fertilizer box

开沟器中的铲头与铲柄通过销柱连接进行开沟,开沟深度可调范围为25~35cm。排肥口与下料口通过软管连接,磷石膏颗粒进入地下。覆土板将开沟土壤聚拢并初步覆平,整地轮对土壤进行最后覆平压实。三点悬挂机构与拖拉机进行连接,通过地轮前进。

1.铲头 2.铲柄 3.下料口图3 开沟器三维结构简图Fig.3 Sketch of three dimensional structure of ditching machine

图4 肥箱内部及传动的三维结构简图Fig.4 Sketch of the three-dimensional structure of the inner and driving of the fat box

2 关键部件的设计

2.1 肥箱整体尺寸参数确定

磷石膏施肥存在的主要问题是堵塞,磷石膏属颗粒状物料,在肥料箱中的流型有整体流和中心流两种方式。如果是整体流方式时,肥箱中的所有磷石膏同时向排肥口运动,肥料流动的速率比较稳定,肥箱各部分磷石膏密度分布比较均匀, 有利于实现精量施肥且不易堵塞;如果磷石膏颗粒流动呈现中心流方式时,磷石膏流动不稳定,密度分布不均匀,磷石膏在肥箱靠近排肥口的区域会形成一个“漏斗”形流区,其周围区域为不流动的“死区”进而出现起拱、抽芯现象,严重时出现断流、喷泻等不稳定流动状态,使得由肥箱排肥口进入排肥机具的磷石膏颗粒的量不稳定,排肥机具无法有效控制排肥量,造成施肥作业无法正常进行。因此,在设计过程中,应该把肥箱设计成可以让肥料为整体流方式。矩形肥箱中磷石膏颗粒形成整体流的必要条件为

θ≤θmax

(1)

其中,θ为肥箱底部倾斜面与垂直方向夹角,则

(2)

式中Φ—肥料的有效内摩擦角;

δ—肥料与肥箱壁面摩擦角。

其中,有效内摩擦角和壁面摩擦角可由试验测定。为确保其为整体流,此次设计其施肥箱斜面与水平面夹角为60°。施肥箱内设计3个搅拌轴,确保磷石膏的流动性。在排肥口上端设计绞龙输送,确保磷石膏顺利进入排肥口。排肥利用刮板排肥,首先可以减少其粘附堵塞,并且保证精量施肥。

2.2 排肥刮板参数确定与仿真试验

2.2.1 仿真数据确定

本次设计排肥方式为六叶片刮板式排肥,可以有效减少磷石膏粘附堵塞现象,使排肥更加精准、均匀。

根据公式可以确定每垄储肥质量为

m=ρV=ρπh(R2-r2)

(3)

式中m—肥料质量(kg);

h—刮肥板长度(m);

R—排肥刮板半径(m);

r—轴半径(m);

ρ—肥料密度(kg/m3)。

根据公式可以确定施肥轴转速为

n=Q1/m

(4)

式中Q1—单位时间施肥量(kg/min);

m—每垄肥料质量(kg)。

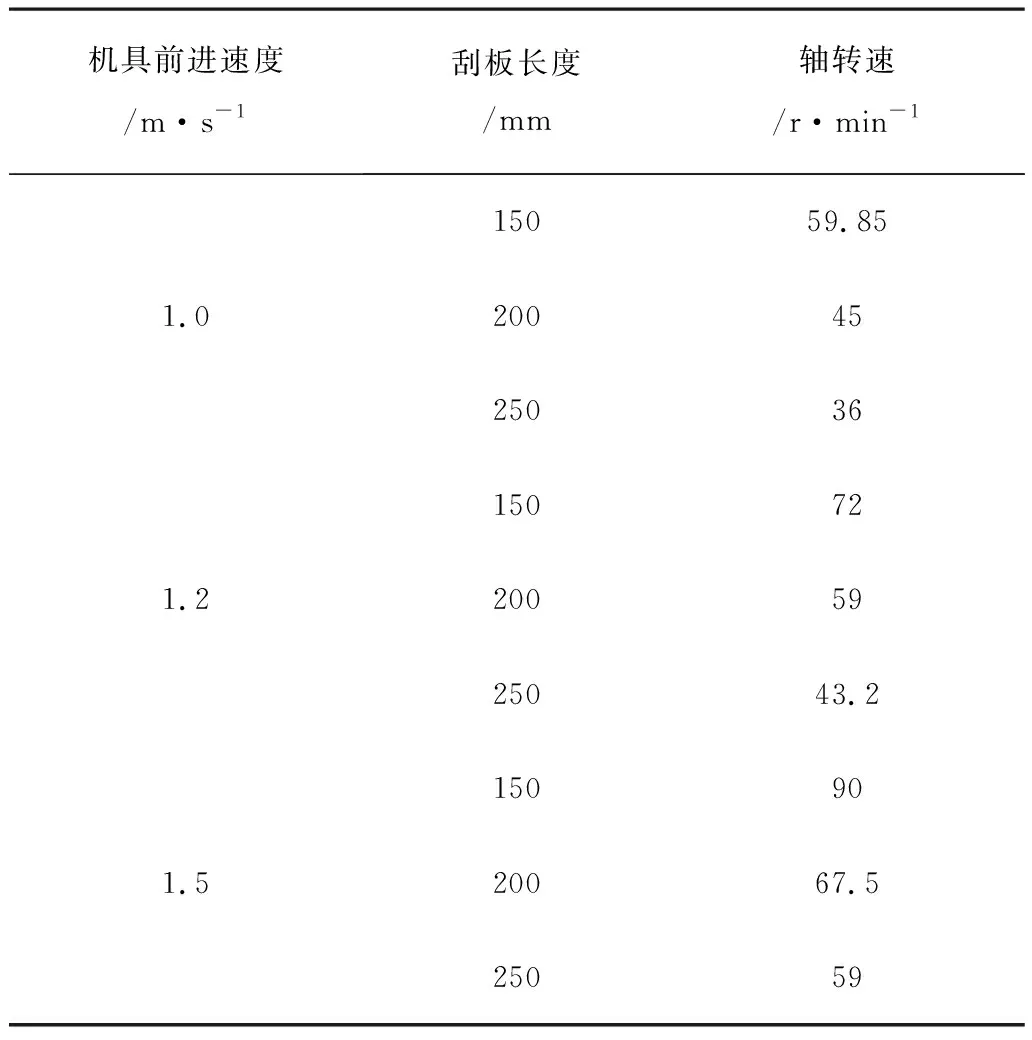

此次设计轴的直径为20mm,排肥刮板半径为50mm。机具的前进速度及排肥刮板的长度h对施肥量及施肥均匀性有比较大的影响,现用EDEN软件对其进行仿真,并得出最优数据。设置机具前进速度分别为1.0、1.2、1.5m/s,刮肥板长度分别为150、200、250mm。共进行9组仿真实验,9组数据分别对应不同转速。仿真原始数据如表1所示。

表1 仿真原始数据Table 1 Simulation raw data

2.2.2 仿真模型的建立

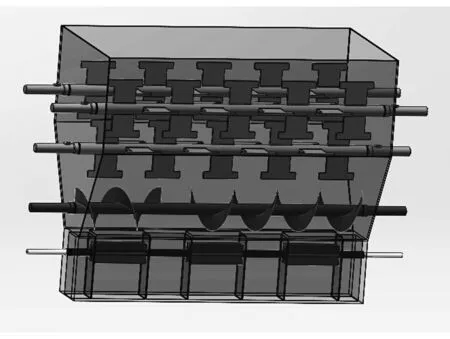

肥料是由众多细小的颗粒构成的,不是连续的模型,其动态变化也无法用连续体模型进行分析[2]。相对于有限元,离散单元法更适合对肥料进行分析。离散元模型能很好地模拟肥料颗粒的不连续形状,对肥料颗粒间的相互作用和外力对肥料的剪切行为进行形象的描述。每次仿真实验开始前,在 SolidWorks 软件[3]中生成相应的三维模型,以IGES格式的文件保存,然后将文件导入EDEM软件中,并对模型进行前处理[4],仿真模型如图5所示。

图5 仿真模型图Fig.5 Simulation model diagram

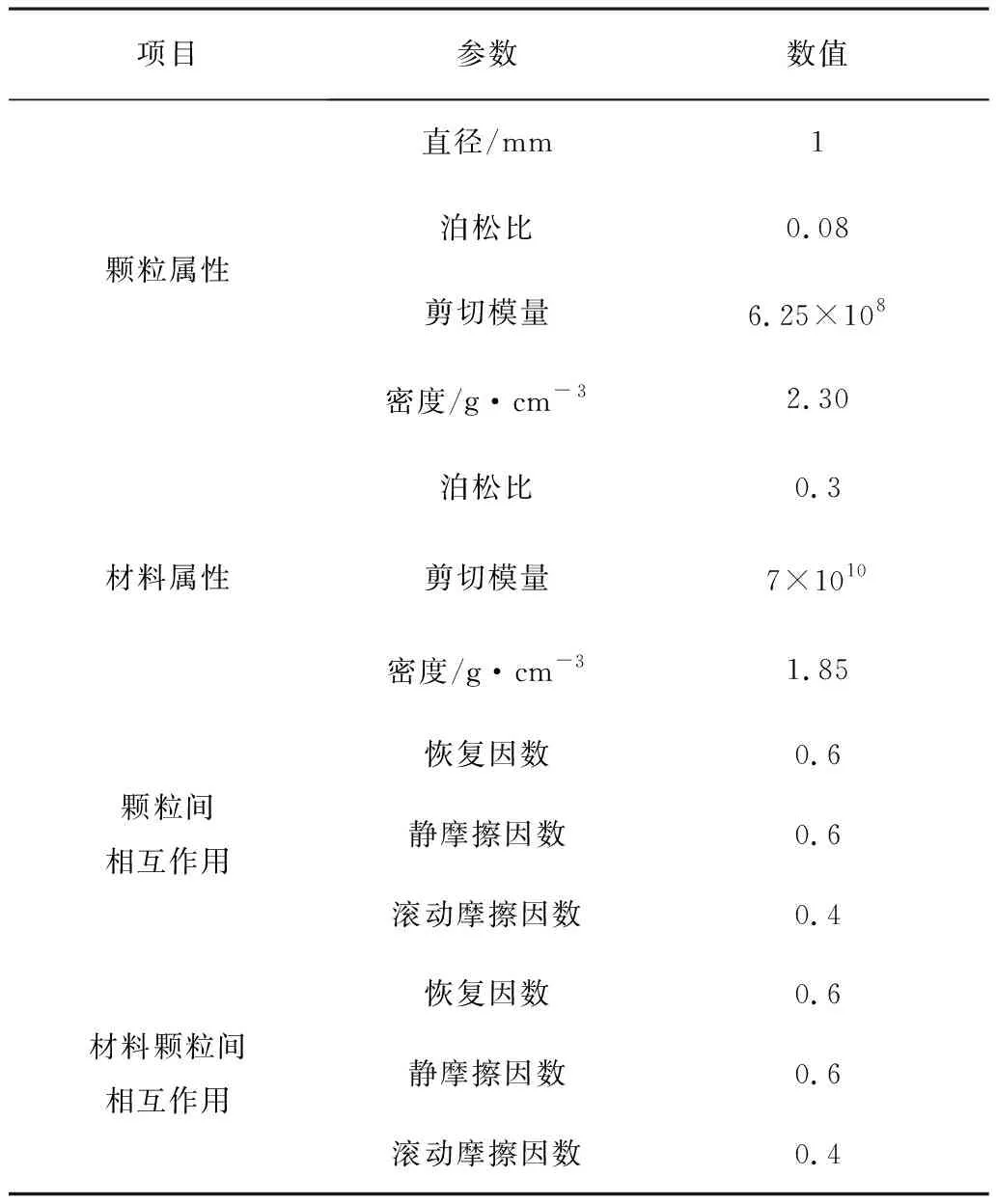

该模型假设为离散单元为刚性体,离散单元之间为点接触,接触特性为软接触,即刚性离散单元在接触点处允许有一定的重叠量,在所有时间中任何离散单元所受合力可由与其接触的离散单元之间的相互作用确定。建立土壤颗粒与输送系统的接触模型采用 Hert-Mindlin 模型,即弹性-阻尼-摩擦接触力学模型[5],其在物料的筛分、输运等方面被普遍应用。仿真分析时,施肥箱刮肥板与肥料颗粒的性能参数以及两者之间的接触参数如表2所示。

表2 主要仿真参数Table 2 Main simulation parameters

2.2.3 仿真结果

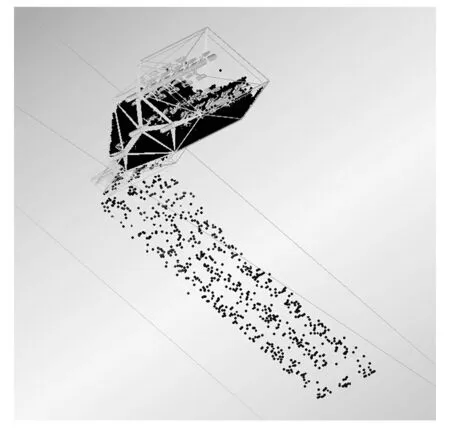

仿真结束后,首先通过地面稍大面积空白来分析得出堵塞情况以及三垄施肥量的差值来分析施肥的均匀性。仿真过程如图6所示,仿真结果如表3所示。可以得到如下结果:仿真编号为2、3、5、8的仿真实验得出的结果为堵塞次数较多,应当排除;仿真编号为7的仿真实验其左、中、右的施肥量差值较大,应当排除;仿真编号为1、4、6、9的仿真实验施肥堵塞次数较少且3垄施肥量较均匀,选择作为下一步分析的数据。

图6 仿真过程图Fig.6 Simulation process diagram表3 均匀性判断表Table 3 Table of homogeneity

机具前进速度/m·s-1排肥刮板长度/mm各垄施肥量/kg左中右堵塞次数仿真编号1.01502.322.322.18012002.432.442.46622502.572.432.34631.21502.202.132.27142002.502.422.43452502.482.432.51261.51502.002.071.83072002.122.082.09582502.432.372.3019

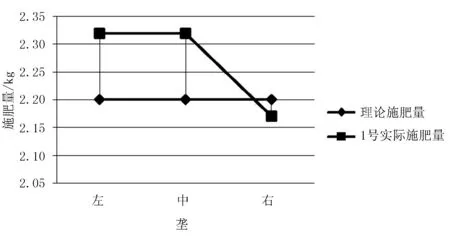

现对上述筛选出来的4组进行对比,此次设计施肥量为1.1kg/m2,以上实验机具均前进3m,共计6m2,所以理论共计施肥6.6kg,每垄2.2kg,对仿真编号为1、4、6、9的仿真数据绘制图,如图7~图10所示。

图7 1号仿真施肥量对比表Fig.7 1 fertilization simulation comparison Table

图8 4号仿真施肥量对比表Fig.8 4 fertilization simulation comparison Table

图9 6号仿真施肥量对比表Fig.9 6 fertilization simulation comparison Table

图10 9号仿真施肥量对比表Fig.10 9 fertilization simulation comparison Table

对图7进行分析得出:左、中两垄施肥量均高出理论值施肥量较多,右垄施肥量低于理论施肥量且差值很小。

对图8进行分析得出:左垄施肥量和理论施肥量相同,中垄施肥量低于理论施肥量且差值较小,右垄施肥量高于理论施肥量且差值较小。

对图9、图10分析得出:左、中、右3垄施肥量均高于理论施肥量且差值较大。

综合均匀性与施肥量对比得出结论:4号仿真实验能满足磷石膏施肥农艺要求。所以,设计机具前进速度为1.2m/s,排肥刮板长度为150mm,施肥轴转速为72r/min。

2.3 绞龙输送装置设计参数的确定

2.3.1 绞龙输送量的确定

输送量是衡量绞龙装置输送能力的一个关键指标,可根据实际需求给定,它与其他相关参数息息相关。此次设计的施肥机输送的物料为磷石膏颗粒肥,采用绞龙水平传送方式,输送的水平距离为1.34m。运送肥料时,由于螺旋轴径所占的截面积在一定程度上对绞龙输送能力有影响,然而相对于施肥机整体来说,其轴径很小,往往轴向阻滞的作用忽略不计[6]。因此,绞龙运输装置的肥料输送量可近似按下式计算,即

Q=47D2nsλεφ

(5)

式中Q—绞龙输送装置的输送量(t/h);

D—螺旋叶片直径(m);

n—螺旋转速(r/min);

s—螺旋叶片螺距(m);

λ—物料的密度(t/m3);

ε—倾斜输送系数;

φ—物料填充系数。

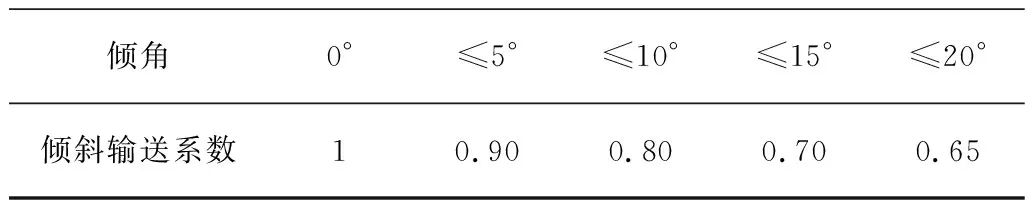

从上式中可以明显看出:绞龙输送装畳的输送量Q与参数D、n、s、λ、ε和φ有关联。当输送量Q确定后,可以适当调节螺旋叶片直径、螺旋转速、螺距和物料填充系数等参数以符合Q的要求。由于本次设计的绞龙是水平安装的,参考表4,选择倾斜输送系数ε为1。

表4 绞龙输送装置倾斜输送系数表Table 4 Table of inclination transmission coefficient of auger conveyor

施肥机在进行连续施肥的情况下,向前行一定距离时,绞龙生产率为[7]

Q=vg/s

(6)

式中v—施肥机的行驶速度(km/h),选取4.32;

g—前进一定距离施肥量(kg/m),设为0.73;

s—前进一定距离(m),设为1。

把各数据带入式(6)得

Q=vg/s=3.15t/h

2.3.2 绞龙螺旋叶片直径和螺距的确定

螺旋叶片直径是绞龙输送装置的重要参数之一,它的选择将直接影响到绞龙的输送量和结构尺寸的大小。通常依据输送装置的结构形式、运输物料的类型、工作稳定性、生产能力的大小和布置方式等方面来确定螺旋叶片的直径。螺距对螺旋的升角和物料运行的滑移面都有着非常重要作用,因此选取螺距的大小对物料输送过程有着很大的关系[8],根据公式可以确定螺旋叶片的直径,即

(7)

式中K—表示螺距与直径的比例,通常系数取0.8~1;

A—物料的综合特性系数;

λ—物料的密度(t/m3);

ε—倾斜输送系数;

φ—物料填充系数;

D—螺旋叶片直径(m)。

A主要根据经验来确定。由于本次设计的施肥机主要是施颗粒化肥,选择ε为0.4,磷石膏其容重为λ为2.3t/m3,螺旋叶片的直径通常设计成标准系列,如D=100、120、150、200、300、400、500、600mm,考虑到磷石膏颗粒小、不易输送等特点,故此次设计的螺旋叶片直径D=0.2m,K1=1,则螺距S=KD=0.2m;螺旋轴直径一般取d=(0.2-0.35)D,此次设计取d=0.25D=50mm。

2.3.3 绞龙螺旋轴转速的确定

通常来说,随着螺旋轴转速的增加,绞龙的运输能力也将随着提高,转速过慢会使绞龙的输送量降低。但螺旋轴的转速也不能过高,由于当转速达到额定值时,造成螺旋轴的离心力会过大,肥料就会向外抛。因此,还需要对转速n进行一定的限定,绞龙输送装置的转速应根据肥料输送量、螺旋直径的大小和物料的固有特性等部分而决定[9]。把各参数代入,可以确定螺旋轴转速为

n=Q/47D2Sλεφ=8r/min

3 结论

1) 设计了一种磷石膏深耕施肥机,实现了开沟、施肥、覆土及镇压等功能。

2) 运用EDEM离散元分析软件对施肥过程进行了仿真分析,比较了不同的机具前进速度、不同排肥刮板长度和施肥轴不同转速对施肥量的影响及肥料颗粒分布均匀情况的影响。确定了排肥刮板的最优长度为150mm,机具前进速度为1.2m/s,施肥轴转速为72r/min可以满足磷石膏深耕施肥的农艺要求。

3)对肥箱整体尺寸进行了设计,对绞龙输送机构的参数进行了确定。