甘蔗收获机切割器振动性能分析

2019-12-21李尚平王梦萍钟家勤

邓 雄,李尚平,2,,王梦萍,张 可,钟家勤

(1.广西大学 机械工程学院,南宁 530004;2.广西民族大学 信息科学与工程学院,南宁 530006;3.钦州学院,广西 钦州 535000)

0 引言

甘蔗切割器是直接对甘蔗产生作用的部件,其性能的优劣直接决定甘蔗收获质量、收获效率和甘蔗被切割后的宿根破头率,若破头率过高,会提高甘蔗的种植成本,影响甘蔗来年的发芽率和生长质量,从而影响到甘蔗所带来的经济效益。针对切割器,国外学者进行大量研究:Kroes 等[1-2]和Hurney 等[3-5]对甘蔗宿根的破坏形式进行了一系列研究,建立了茎秆撕裂模型,指出压蔗辊和切割器是造成蔗茎破损的主要原因;Ripoli等[6]、Razavi 等[7]研制了一种甘蔗切割器,通过摆动装置研究了切割刀片和种植因素对甘蔗茎秆切割质量的影响。在国内,刘庆庭、区颖刚、魏道高等相关专家[8-12]对切割速度、切割方式、切割力、轴裂纹、刀盘距蔗地地面高度等因素对甘蔗切割性能进行了大量试验;麻芳兰、史伟等[13-14]为减少甘蔗的破头率和提高工作效率对切割器进行了改进和振动测试。上述研究成果对甘蔗收获机的发展起了很大的推动作用,但甘蔗收割时破头率仍较高,收割损失较大,需要对切割喂入系统进行进一步的分析和改进。

本课题组前期研究发现,切割器刀盘振动对甘蔗切割质量和宿根破头率的影响可以用拟合曲线函数y=A·x+B(x为刀盘振动幅值,y为切割质量,A、B均为常数)表示,即刀盘振动增加,切割质量相应增大,说明振动越大,切割质量越差。因此,要降低甘蔗宿根破头率,必须从振动这一方向入手。

1 切割器结构及振动影响因素分析

切割器是切割系统的主要部件,其结构包括套筒、刀轴、螺旋提升机构、切割器刀盘及减轮箱等,如图1所示。切割器采用的是双刀盘的切割器结构,两刀盘上分别安装一对螺旋提升机构,以便于甘蔗的提升与输送。

1.套筒 2.刀轴 3.螺旋提升机构 4.切割器刀盘 5.减轮箱图1 切割器二维简图Fig.1 Cutter two-dimensional diagram

影响切割喂入系统振动的因素主要包括:蔗地不平整度、动力部件的振动、传动部件的振动和执行部件的振动。其中,蔗地的不平整虽然引起切割喂入系统振动的频率较小,但引起的振动幅度较大;动力部件主要指发动机;传动部件主要由甘蔗收获机的扶蔗、断尾、砍蔗、输送、剥叶、集蔗和行走系统等7大模块组成,各个模块在工作过程中由于受到冲击载荷以及自身的动不平衡而产生振动,同时这些模块又与甘蔗直接接触,会受到甘蔗带来的冲击力而引起振动,这些振动最后均由车架承受,势必会影响到切割器;执行部件主要指甘蔗切割喂入系统,切割喂入系统的切割器在制造装配过程中难以避免产生质量偏心,由于刀片需入土切割甘蔗,刀盘就必须倾斜一个角度,就会带来切割器重力方向偏离旋转轴线,从而使切割器本身产生动不平衡。上述介绍的几种振动因素最终都会影响到切割喂入系统的动不平衡,从而使得刀片切割条件恶化,甘蔗切割质量受到影响,尤其是刀片与其它振动因素联合作用时,甘蔗切割条件将更加恶劣。本文主要是从切割喂入系统自身的动不平衡出发,探讨切割器的动不平衡机理。

2 切割器理论分析

切割器是切割喂入系统的重要部件。收获机工作时,切割器高速旋转(约750 r/min),可将切割器看作旋转机械,在工作中会产生径向振动(指沿刀盘直径方向的振动,包括水平振动和垂直振动)和轴向振动(指沿刀轴轴线方向的振动),并且轴向振动往往都伴随着较大的径向振动。当轴向振动大时,如果径向振动也大,最好的处理方法就是首先减小径向振动。工程实际表明:径向振动减小10%后,轴向振动减小的百分比可能更高[15]。

2.1 切割器空载时力学性能分析

当切割器匀速旋转时,切割器所受惯性力只有离心力F,同时这个离心力对刀盘旋转中心产生力矩T。离心力和力矩大小为

F=M·e·ω2

式中F—刀盘产生的惯性力(N);

M—切割器质量(kg);

e—切割器质心与旋转轴线的偏移量(即偏心距)(m);

ω—刀盘旋转角速度(rad/s);

T—刀盘产生的力矩(N/m)。

F和T随刀盘旋转其方向做周期性改变,因此刀盘会受到动载荷作用,这是产生机械振动的根源。若要使这些有害惯性力F和惯性力矩T变为0,切割器质量分布需满足下列条件:

1)偏心距e=0,即切割器质心在旋转轴上。此时,无论角速度ω为任何值,惯性力F始终为0,此种状态称为切割器的静平衡状态。但这种状态下一般会残留有惯性力矩T,刀盘会受到绕与旋转刀轴相垂直的轴转动的力偶作用。

2)Izx=Iyz=0,即切割器对与z轴(即刀轴轴线方向)相关的惯性积均为零。此时,切割器的一根主惯性轴应与旋转轴相重合。由于Izx=Iyz=0已经包含了偏心距e=0的条件,其结果也就是通过切割器质心的主惯性轴(自由轴或中心主惯性轴)与旋转刀轴相重合,此种状态称为切割器的动平衡状态。如果切割器能满足这一条件,那么刀轴不受任何力和力偶作用,不存在动载荷作用,也就不会出现振动现象。

上述分析只是在理想状态下分析得到的结果,实际上切割器刀轴旋转过程中会产生变形,刀盘安装精度不够等都会产生偏心质量,从而产生振动。但是,研究时可以从这个方向出发,尽可能减小刀盘偏心距和切割器对刀轴的惯性积。

2.2 不平衡与切割器的力学性质

由于Izx和Iyz是度量切割器主惯性轴相对于旋转轴线倾斜程度的量,因此有必要将其作为惯性积的函数来求出这个倾斜角度。

图2(a)为切割器简化后的质量分布图。其中,O-xyz是以切割器质心为原点且固定在切割器上的直角坐标系,假定切割器的质量相对于y-z平面在x轴的正半轴和负半轴呈对称分布。图2(b)为主惯性轴与旋转轴线的关系图,z轴为切割器的旋转轴,x′、y′、z′为切割器的3条主惯性轴。

(a) 切割器简化模型

(b) 主惯性轴与旋转轴线的关系图图2 切割器简化模型Fig.2 Cutter simplified model

对Ixy来说,切割器任意一点(x,y,z)的微小质量dm对z轴的惯性积为xydm,则在(-x,y,z)点处必存在一微小质量dm使得-xydm与上面的xydm相互抵消,即对于整个切割器有

同理有

Izx=0

假设Iyz≠0,则主惯性轴绕x轴倾斜,而x轴与x′轴重合,设y′轴和z′轴绕x轴倾斜角为φ。由于Ixy=Izx=0,因此主惯性轴不绕y轴和z轴倾斜,故切割器只绕x轴倾斜。设切割器任意一点在O-xyz坐标系中的坐标为(x,y,z),这一点在O-x′y′z′坐标系中对应的坐标为(x′,y′,z′),则有

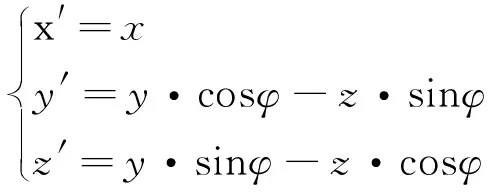

因此

sin2φ·(Iz-Iy)+2cos2φ·Iyz=0

所以有

一般倾斜角φ很小,tan2φ≈2φ,故得

当然,如果Izx或Izy不为0时,其主惯性轴的倾斜同理可求。

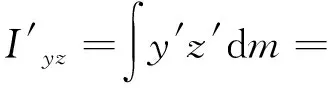

由前述可知,切割器的旋转轴线如果与通过质心的某一主惯性轴重合,则切割器所受离心力的合力和合力矩为零;若轴承不受约束,则切割器将绕该主惯性轴自由旋转,且该主惯性轴与所设计的旋转轴线的偏离即为切割器振动的振幅,振动的振幅即为图3中切割器做振摆运动的回转半径r。在刀轴轴线方向(即z轴)离质心h处有一偏心质量m1,其集中不平衡量为U(U=m1·R),偏心距为e,偏转角为φ,则

故由不平衡量U产生的沿刀轴轴线方向上任意点的振动振幅r为

由该式可知,r是z的一次式,偏心质量越大,偏心质量沿刀轴轴线方向离切割器质心越远,则切割器振动振幅越大。

2.3 切割器振动的基本特性

切割器是由若干零件组成的一个装配体,其振动是一种较复杂的现象。为分析方便,将切割器的力学模型简化为一圆盘装在一无质量的弹性转轴上且位于转轴的末端,同时转轴由刚性的轴承及轴承座支承,即简化为刚性支承的转子,对其进行分析后得到的一些结论也适用于很多简单的旋转机械;但是,得出的结论的精确度可能不够,不过足以说明切割器振动的基本特性[16]。

图3 切割器的振摆运动Fig.3 Cutter runout movement

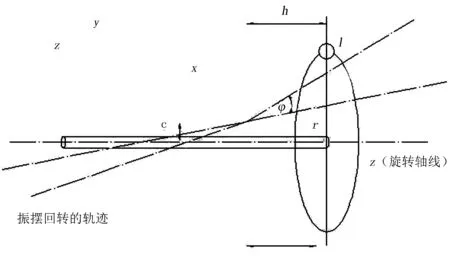

如图4为简化后切割器的安装图。其中,AO为简化后的刀轴;A点和C点为刀轴上两轴承支承点,分别设置固定铰支座和活动铰支座;O点为刀盘中心点,B点为刀尖点;OC为刀轴的悬臂段。

(a) 初始状态

(b) 变形状态图4 切割器安装简图Fig.4 Cutter installation diagram

实际上,切割器并非垂向安装,因为切割器一般是入土切割,为提高切割器砍蔗质量,往往将整个切割器倾斜8°~10°放置。当刀盘静止时,由于刀盘的质量使得刀轴弯曲变形,从而产生静挠度(即静变形),此时由于静变形相对较小,可以忽略不计,认为刀盘的中心点O′与点O重合;当刀盘开始旋转后,由于惯性力的作用,刀轴会产生动挠度。此时,切割器有两种运动:一是刀盘自身的转动,即刀盘O′B绕轴线ACO′转动,由于制造和安装方面等原因,切割器有质量偏心现象,转动过程中产生离心力F使刀盘振动;二是弓形转动,即弯曲的轴心线ACO′与轴承联线ACO组成的平面绕AC轴线转动,它所受的力是刀轴的弹性力Fe。下面对离心力F和弹性力Fe分别进行分析。

2.3.1 离心力的影响

分析离心力F对切割器影响时,先假设不受弓形转动的影响,可将轴线ACO′简化为直线段,如图5所示。离心力F可分解为轴向力Fa,径向力Fb,切向力Fc,由于切向力Fc对切割器变形影响太小,可忽略不计,这里只讨论Fa和Fb对刀轴变形的影响。

图5 切割器受离心力分析Fig.5 Analysis by centrifugal cutter

由叠加原理可知,O′点的总挠度ω和总转角θ分别为

切割器发生上述变形后,O′点会偏移到O″点,即切割器的重心偏移了旋转轴。在这种情况下,刀盘高速旋转时肯定会引起动不平衡。

2.3.2 弹性力的影响

分析弹性力Fe对切割器影响时,可假设不受刀盘自身转动的影响。质量为M的切割器受刀轴给予的弹性力Fe为

Fe=-ka

式中k—刀轴的刚度系数;

刀盘的运动微分方程为

移项后得

式中X、Y—振动幅度;

φx、φy—相位。

由上式可知,刀盘质心O′在相互垂直的两个方向做频率为ωn的简谐运动。一般情况下X、Y振幅并不相等,因此O′点的运动轨迹为一个椭圆。

切割器在两种混合转动(刀盘自身的转动和弓形转动)条件下做振摆运动,不仅加剧了切割器的磨损,也影响了切割器的性能发挥,迫使甘蔗破头率提高。

2.4 切割器自身振动的其他影响因素

切割器自身振动除了由切割器本身的零件松动以及装配精确度不够引起外,还受轴承系统的影响。切割器通过轴承系统与收获机割台相连,若切割器径向振动过大,则会引起轴承座轴向振动。实际中,轴承座发生轴向振动主要是来自切割器的径向激振力,因此轴承系统的稳定性(即受某种扰动后随时间推移而恢复原来状态的能力)在一定程度上决定切割器的稳定性。

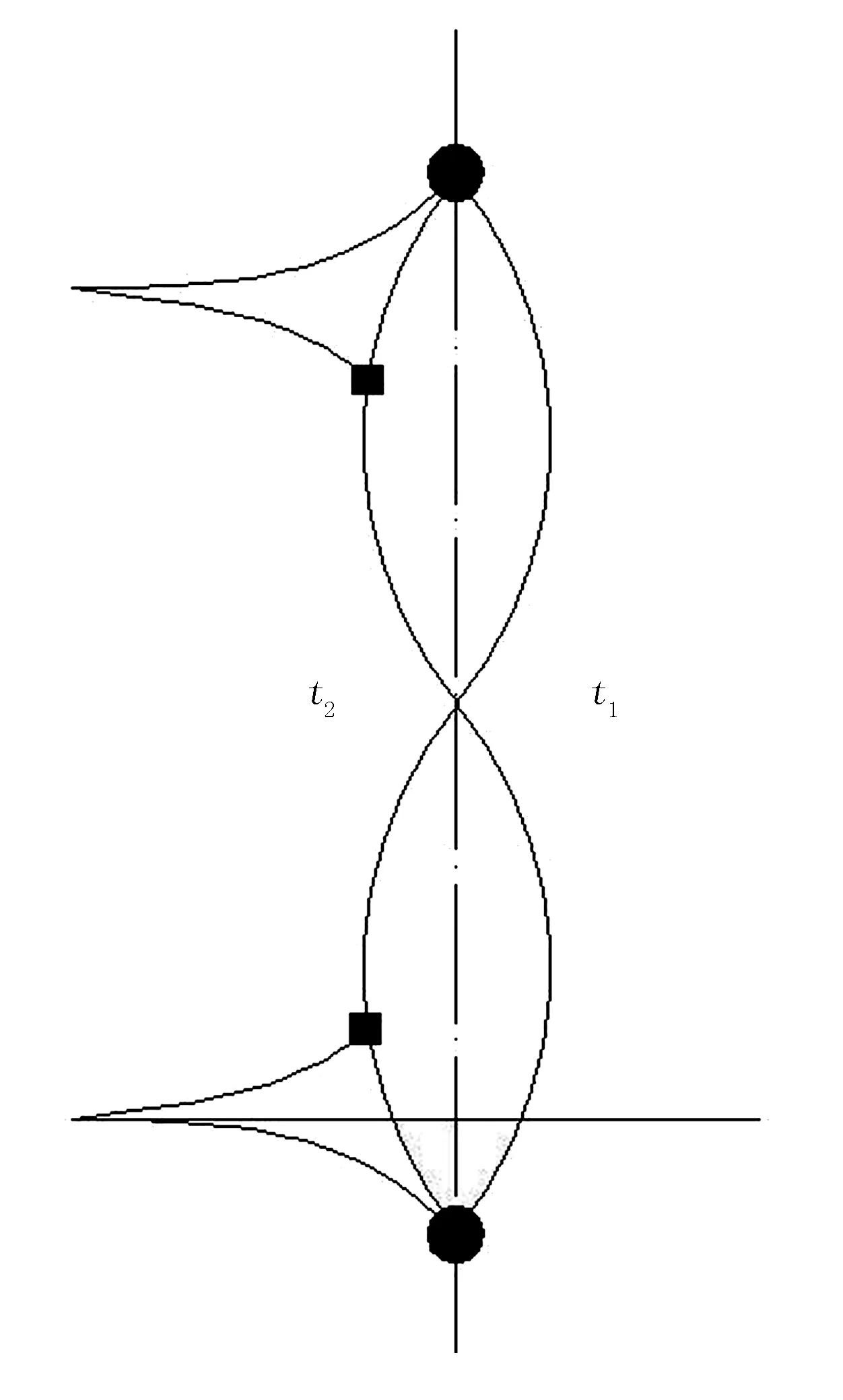

径向力与轴向振动不在同一方向上,理论上是不会引起轴向振动的,但考虑到轴承座并非完全的刚体,实际上轴承座会有一定弹性,径向力会间接激发起轴向振动。图6所示为切割器径向振动过大引起的轴承座轴向振动分析简图。当刀盘上存在1阶形式的不平衡力时,刀轴得1阶振型如图6(a)所示。t1时刻,两轴承座中心点偏向外侧,t2时刻,两轴承座中心点偏向内侧,即不同时刻轴承座中心点发生周期性变化,使得轴承座沿刀轴轴线方向振动,且振动方向反向;当刀轴挠曲呈现2阶振型时,如图6(b)所示。

(a) 1阶弯曲振型

(b) 2阶弯曲振型图6 径向振动过大引起的轴承座轴向振动分析Fig.6 Bearing axial vibration caused by excessive radial vibration analysis

两轴承座振动同相,考虑轴承座具有一定弹性,切割器径向振动就会间接激发轴承座的轴向振动,从而切割器也产生轴向振动。因此,切割器产生轴向振动时,往往都伴随着较大的径向振动。

3 切割器刀盘质量不平衡的改进分析

将切割器看作由N个单元体组成,选取其中一个单元体进行分析,设其不平衡质量为m,质心为C,偏心距OC=e,旋转轴过O点垂直于刀盘,单元体受力示意图如图7所示。

图7 螺旋单元体受力示意图Fig.7 Spiral element stress diagram

当单元体绕刀轴以角速度ω旋转时,将会产生离心惯性力F,F=m·e·ω2,这个力使单元体对刀盘产生不平衡。为了平衡这个单元体产生的不平衡力,只需在OC的相反方向距O点r1处施加一个平衡质量m1,使其产生的惯性力F1=m1·r2·ω2和原有的惯性力F大小相等、方向相反,便可使得刀盘达到平衡[17]。

4 结论

1) 介绍了切割器的振动影响因素,主要包括蔗地不平整度、动力部件的振动、传动部件的振动和执行部件的振动。这些振动最后均会影响到切割器。

2) 对切割器的力学性能和振动基本特性进行了分析,认为刀盘质量的不平衡是引起切割器振动的主要因素。

3) 对切割器刀盘质量的不平衡提出了改进方法,即在偏心质量的相反方向添加一个平衡块以平衡偏心质量产生的惯性力。本文为后续切割系统的改进分析提供了理论指导。