新型混炼可降解聚氨酯的制备及可降解行为*

2019-12-19张桂林訾伟旗李志刚李再峰

程 凯,张桂林,訾伟旗,李志刚,辛 晨,李再峰**

(1.青岛科技大学 生态化工国家重点实验室培育基地,山东 青岛 266042;2.河南省化工研究所有限责任公司,河南 郑州 450052)

目前,可降解压裂工艺井下工具已经成为全球采油工程领域的一个研究热点[1];可降解工具在使用后,不需要人工钻铣削生产通径,节约了生产时间,降低了施工成本,且减小了完井风险,现在已经成熟并实现商用的可降解井下工具有可溶性压裂球和可溶性桥塞[2-3],可降解金属材料通常用来制备可溶性桥塞的主体构件,例如心轴、锥体或卡瓦,但难以用可溶性金属材料代替橡胶密封件[4]。因此,开发出能够降解且降解可控的橡胶密封材料是采油工程领域的重大技术需求。

混炼型聚氨酯橡胶(MPU)是由低分子质量的聚酯或聚醚二醇和二异氰酸酯与扩链剂通过逐步聚合反应制备出的特种聚氨酯[5],其分子间存有大量的极性基团和氢键,使其具有高强度、高弹性、高耐磨、耐臭氧、耐油等优点[6-7];同时聚氨酯分子间存有的大量脲基甲酸酯、缩二脲、酯、醚等基团在高温和水中易分解[8-9],材料在高温水介质中不能长期使用,比如,在80~100 ℃水中可使用数天,水温达到120 ℃仅仅数小时,水的温度超过200 ℃时,聚氨酯分子链就会发生热降解或水解,无法较好地完成采油工程工艺[10-11]。纯MPU制备压裂密封件时,在施工工艺完成前,材料即会失效,因此降低MPU的降解速率,延长工作时间意义重大。本文加工的可降解聚氨酯密封材料,以MPU为基体材料,采用耐水解聚醚型双键封端聚氨酯预聚物(DTPUP)对其改性,研究了复合材料的力学性能及其在100 ℃的降解行为,优化降解速率,为开发满足压裂生产且降解可控提供技术支持。

1 实验部分

1.1 原料

MPU:工业品,北京易联结科技发展有限公司;聚四氢呋喃醚二醇(PTMG-1000):工业品,青岛宇田化工有限公司(德国BASF公司进口分装);甲苯-2,4-二异氰酸酯(TDI):工业品,青岛宇田化工有限公司;甲基丙烯酸羟乙酯(HEMA):工业品,成都光电材料有限公司;(炭黑N220、N774、N550、N990):上海卡博特化工有限公司;ZnO:国药集团化学试剂有限公司;硬脂酸(SA):天津市博迪化工有限公司;助硫化剂三烯丙基异三聚酸酯(TAIC):上海德茂化工有限公司;硫化剂过氧化二异丙苯(DCP):上海方锐达化学品有限公司。

1.2 仪器及设备

开放式炼胶机:XK-160,上海双翼橡塑机械有限公司;平板硫化机:XLB-DQ型,青岛亚东机械集团有限公司;电子万能试验机:MZ-4000D型,江苏明珠试验机械有限公司;水浴锅:DK-98-Ⅱ型,天津泰斯特仪器有限公司;热分解仪:SDT-Q600型,美国TA公司;透射电子显微镜(TEM):JEM-1200EX型,日本电子株式会社。

1.3 聚醚型双键封端预聚物的制备

将计量好的PTMG-1000加入装有温度计和搅拌装置的三口烧瓶中,加热至100~110 ℃并在真空下脱水2 h,然后降温至50~60 ℃,加入计量的TDI,于75 ℃下恒温反应2 h,得到预聚体;然后降温至50 ℃,加入计量的HEMA,待反应完全放热后,将反应温度维持在80 ℃,继续反应2 h,制得聚醚型双键封端预聚物;调整预聚体NCO的含量制备出不同硬段含量(质量分数分别为32.2%、38.7%、44.5%、49.7%)聚醚型双键封端预聚物。

1.4 可降解聚氨酯复合材料的制备

可降解聚氨酯复合材料的基本配方为:MPU与DTPUP以不同比例(MPU/DTPUP的质量比分别为90/10、80/20、70/30、60/40、50/50)共混组合100份,氧化锌5份,硬脂酸1份,混合炭黑(N220/N774/N550/N990) 60份,助硫化剂TAIC 1份,硫化剂DCP 3份。

将MPU在50 ℃下预热30 min,在XK-160开炼机上将MPU包辊塑炼,辊筒转速比为1.00/1.22,然后将ZnO和SA依次加入,混合均匀后,再加入制备好的DTPUP和炭黑的混合物,最后加入助硫化剂TAIC和硫化剂DCP,所有填料充分混合均匀后,调大辊距下片,制得混炼胶。混炼胶于室温放置24 h后,首先根据无转子硫化仪测得的硫变曲线的正硫化时间将其在XLB-DQ型平板硫化机进行一段硫化,再将硫化胶在电热鼓风箱进行二段硫化。两段的硫化条件分别为170 ℃×15 MPa×(t90+3 min)、160 ℃×4 h,最终制得可降解聚氨酯复合材料。

1.5 分析与测试

1.5.1 力学性能

力学性能用MZ-4000D型电子万能试验机按照GB /T 528—2009测试硫化胶的拉伸强度、扯断伸长率,按照GB/T 529—2008测试硫化胶的撕裂强度,拉伸速率为500 mm/min;邵尔A 硬度按照GB /T531—1991进行测试。

1.5.2 降解行为

浸泡后力学性能测试:将硫化胶裁成若干个标准哑铃型试样,放入100 ℃盛有清水的DK-98-Ⅱ水浴锅中,每隔24 h取出5个试样,测试其力学性能,如拉伸强度、扯断伸长率、硬度等随浸泡时间的变化,连续测试7 d。

1.5.3 热稳定性(TGA)测试

采用SD-Q600型热分解仪进行热稳定性测试,测试温度为25~700 ℃,升温速率为10 ℃/min,N2氛围。

1.5.4 透射电子显微镜(TEM)测试

将硫化胶用超薄冷冻切片机切片制样,采用JEM-1200EX型透射电子显微镜观察复合材料的微观形态。

2 结果与讨论

2.1 可降解聚氨酯复合材料的力学性能

2.1.1 DTPUP含量对材料力学性能的影响

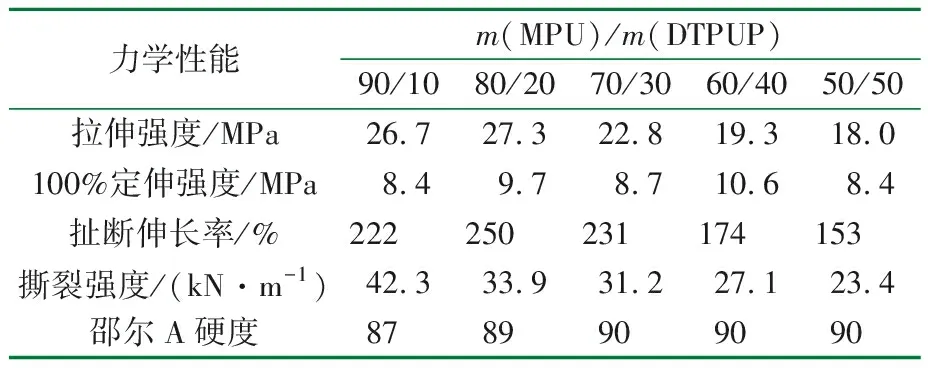

表1为DTPUP含量对的可降解聚氨酯复合材料力学性能的影响。

表1 DTPUP含量对可降解聚氨酯力学性能的影响1)

1) DTPUP硬段的质量分数为32.2%。

由表1可知,在混合体系中,随着DTPUP含量的增加,复合材料的拉伸强度、扯断伸长率表现出先增加后降低的趋势,100%定伸强度变化不大。DTPUP含量的增加降低了纯MPU由氢键化作用引发的物理交联密度,同时增加了引发双键的化学交联点,因而100%定伸强度变化不大,但扯断伸长率、拉伸强度、撕裂强度等下降较多。这是由于随着双键封端预聚物的增多,使得MPU分子间作用力减弱,氢键化作用减弱,导致了复合材料力学性能的下降。由表1还可以看出,DTPUP的用量大于20份时,复合材料的力学性能下降较多,这是因为采用的MPU为聚酯型混炼聚氨酯橡胶,随着共混比例的增大,复合体系中的酯基减少,醚基增多,酯键的内聚能(12.2 kJ/mol)是醚键(4.2 kJ/mol)的3倍[12],且酯基的极性较高,酯基的羰基与—NH形成的氢键强度高于醚键形成的氢键强度。所以在复合体系中DTPUP的相对含量较高时,材料的力学性能整体呈下降趋势。

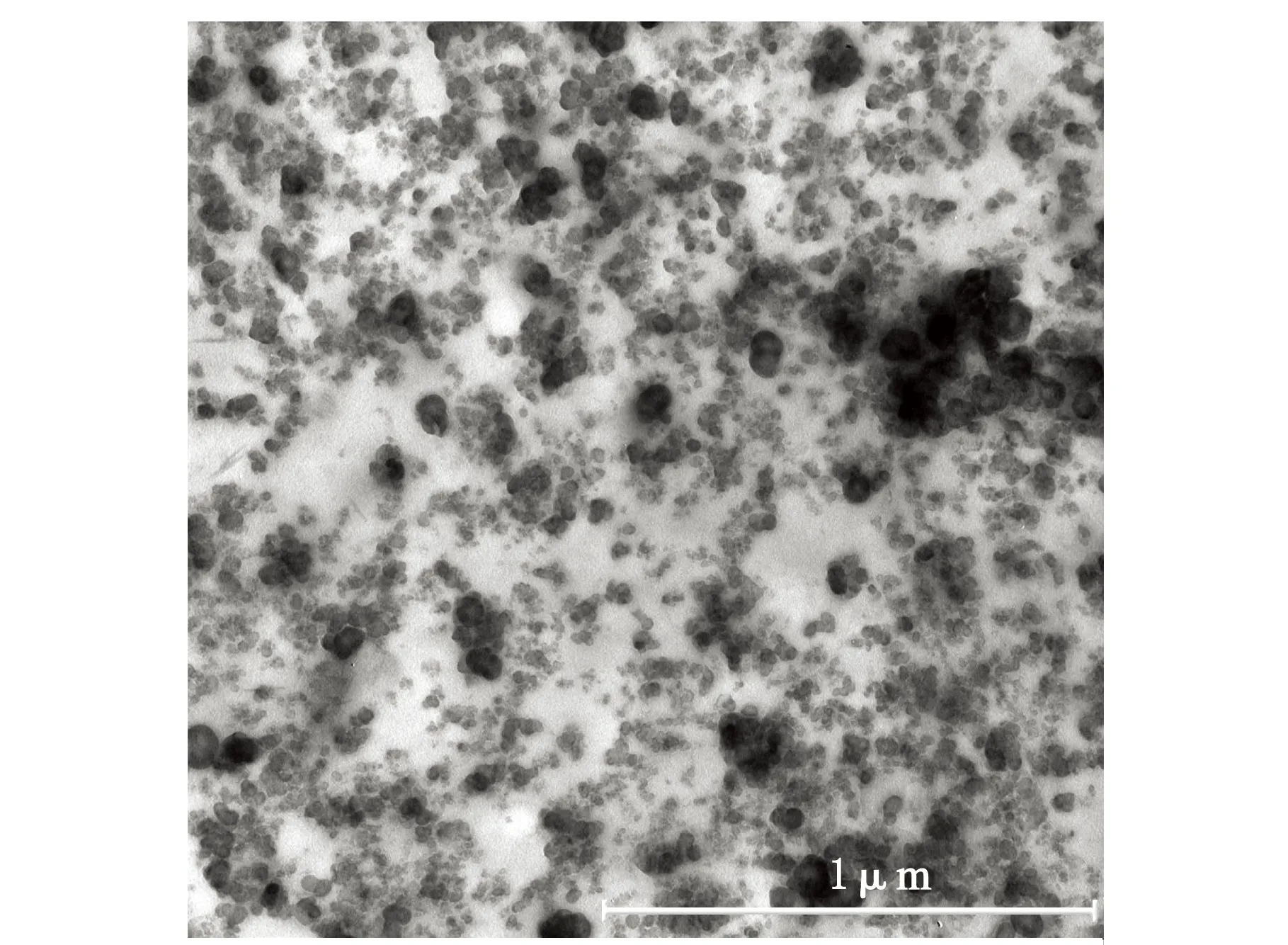

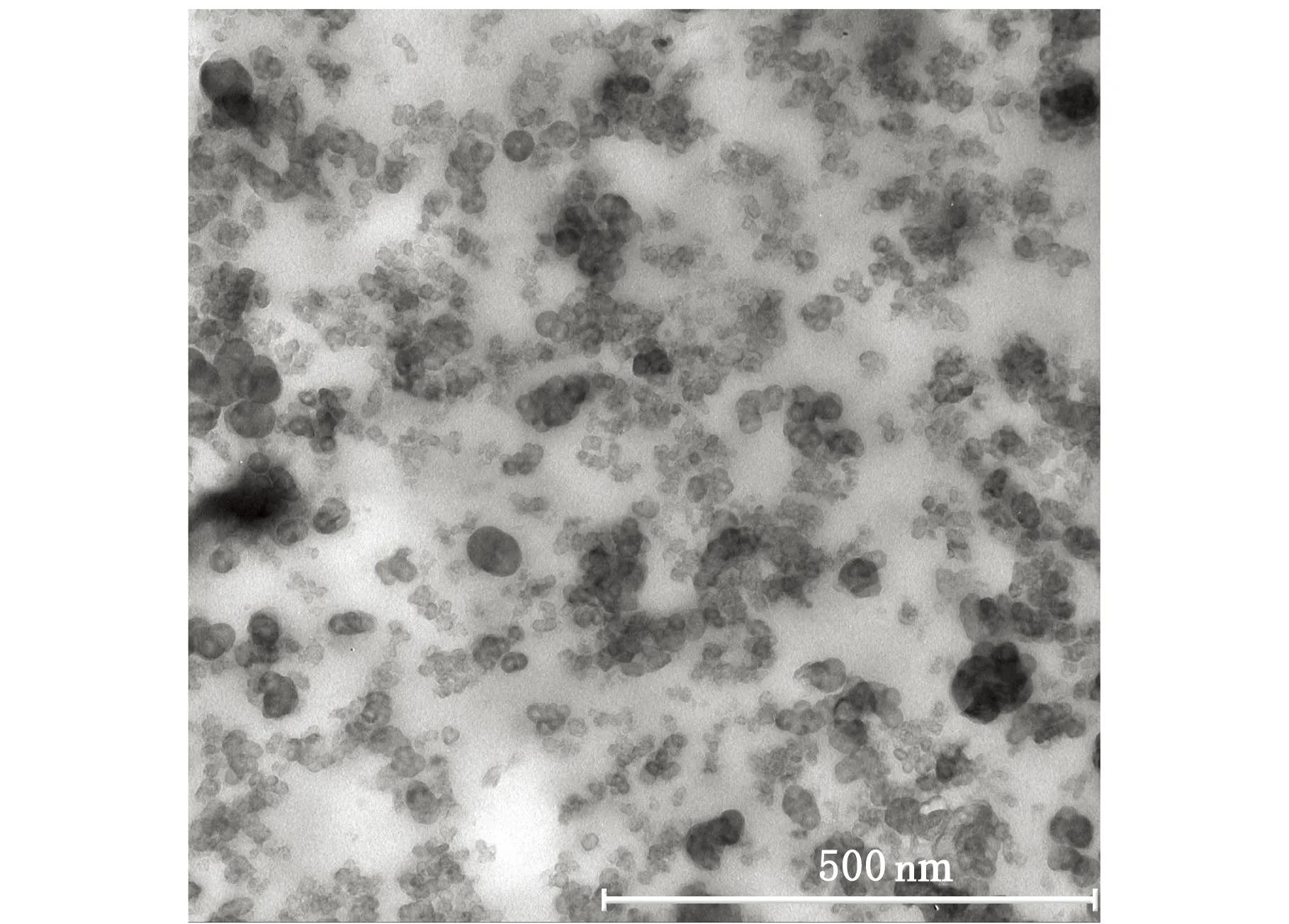

图1是m(MPU)/m(DTPUP)为50/50复合材料在放大不同倍数下的透射电镜图。

(a)×30 000

(b)×60 000图1 m(MPU)/m(DTPUP)为50/50的复合材料的TEM图

从图1可以看出,MPU和DTPUP在硫化后,不同粒径的炭黑粒子在混合相中大部分都均匀分散,存在少部分炭黑团聚现象,不同粒径炭黑粒子硫化后对可降解聚氨酯复合材料起共同增强作用,说明通过自由基引发硫化的双键封端预聚物可以在一定比例范围内与MPU实现共用。

2.1.2 DTPUP的硬段含量对材料力学性能的影响

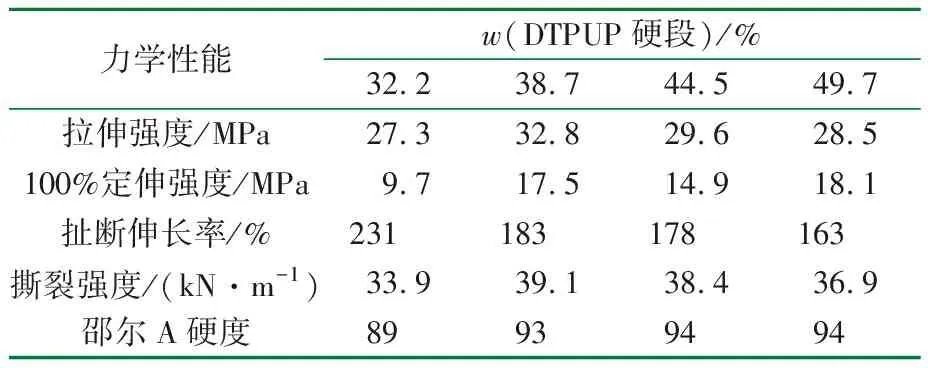

表2给出了不同硬段含量的DTPUP对可降解聚氨酯力学性能的影响。

表2 DTPUP硬段含量对可降解聚氨酯力学性能的影响1)

1)m(MPU)/m(DTPUP)=80/20。

由表2可知,随着硬段含量的增加,材料的拉伸强度和撕裂强度先增大后减小,硬度逐渐增大,同时随着硬段含量的增加,还导致物理交联点的增多,表现出100%定伸强度增加的同时扯断伸长率逐渐减小。聚氨酯弹性体中硬段含有氨基甲酸酯基等强极性基团,硬段含量越高,硬段链段间的作用力就越大,有利于氢键化作用的提高,这些小的硬段结晶微区均匀分散在软段相中起补强作用,材料的拉伸强度随之而增大。而硬段含量太高时,物理交联点密度更大,导致扯断伸长率下降,分子的诱导取向行为增强作用减弱,反而表现出拉伸强度、撕裂强度下降,但其硬度和定伸强度增加。

2.2 可降解聚氨酯复合材料的降解行为

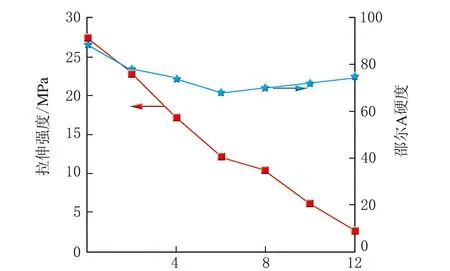

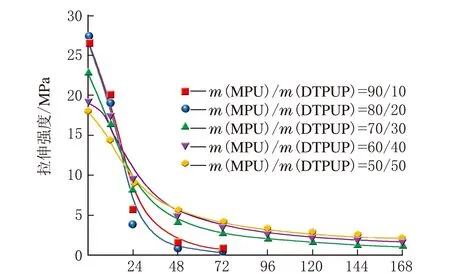

图2是纯MPU材料力学性能随浸泡时间的变化规律。从图2可以看出,纯MPU材料在12 h内材料的拉伸强度呈直线下降,导致材料失效无法使用。图3是MPU与DTPUP(硬段质量分数为32.2%)以不同比例复合制得的可降解聚氨酯力学性能随浸泡时间的变化规律。从图3可以看出,随着浸泡时间的延长,复合材料的拉伸强度和扯断伸长率呈指数趋势下降,在48 h内力学性能急剧下降,大于48 h后下降趋势趋于平缓;且随着DTPUP相对含量的增多,复合材料的降解速率越慢,共混质量比为90/10、80/20的复合材料在100 ℃清水中的哑铃试样已全部断裂,无法进行力学性能测试。当DTPUP的用量大于20份时,复合材料的力学性能在100 ℃清水中可维持100 h以上。此结果表明,聚酯型混炼型聚氨酯橡胶,酯基的水解造成分子链的断裂,使得在水中浸泡后复合材料的力学性能大幅度下降,随着DTPUP相对含量的增多,使得可水解的基团减少,降低了复合材料的降解速率,提高了材料使用的稳定性。因此,可通过调整复合体系中DTPUP的含量,控制材料的降解速率。

浸泡时间/h图2 浸泡时间对纯MPU材料力学性能的影响

浸泡时间/h(a)

浸泡时间/h(b)图3 浸泡时间对可降解聚氨酯力学性能的影响

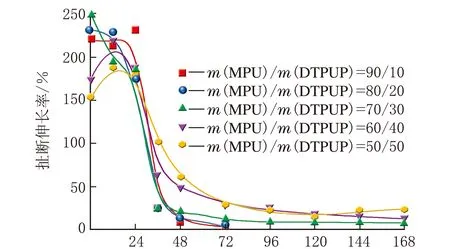

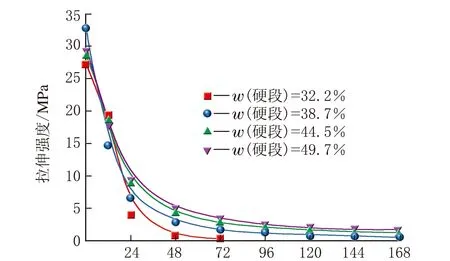

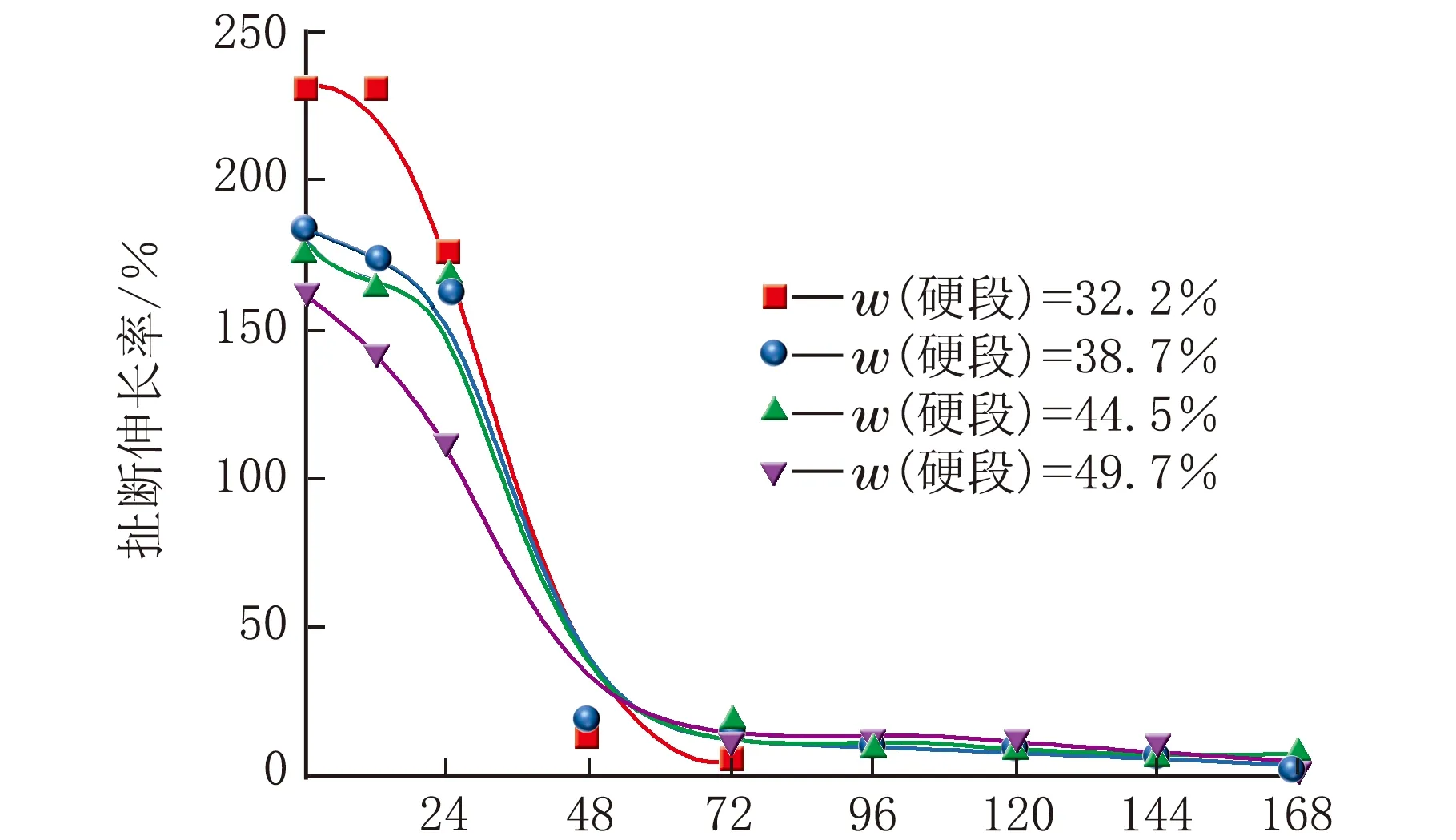

图4是不同硬段含量DTPUP的可降解聚氨酯随浸泡时间的变化规律。从图4可以看出,复合材料的降解整体趋势与没有提高硬段含量的一致,不同的是,硬段含量较低时,材料在48 h时已经全部断裂,无法进行测试,提高硬段含量后,分子间氢键化作用的加强,使复合材料的降解速率得到提高,且含量越高,提高越多,这种现象与硬段含量提高复合材料力学性能的原因相一致。

浸泡时间/h(a)

浸泡时间/h(b)图4 浸泡时间对不同硬段含量的可降解聚氨酯力学性能的影响

2.3 热稳定性分析

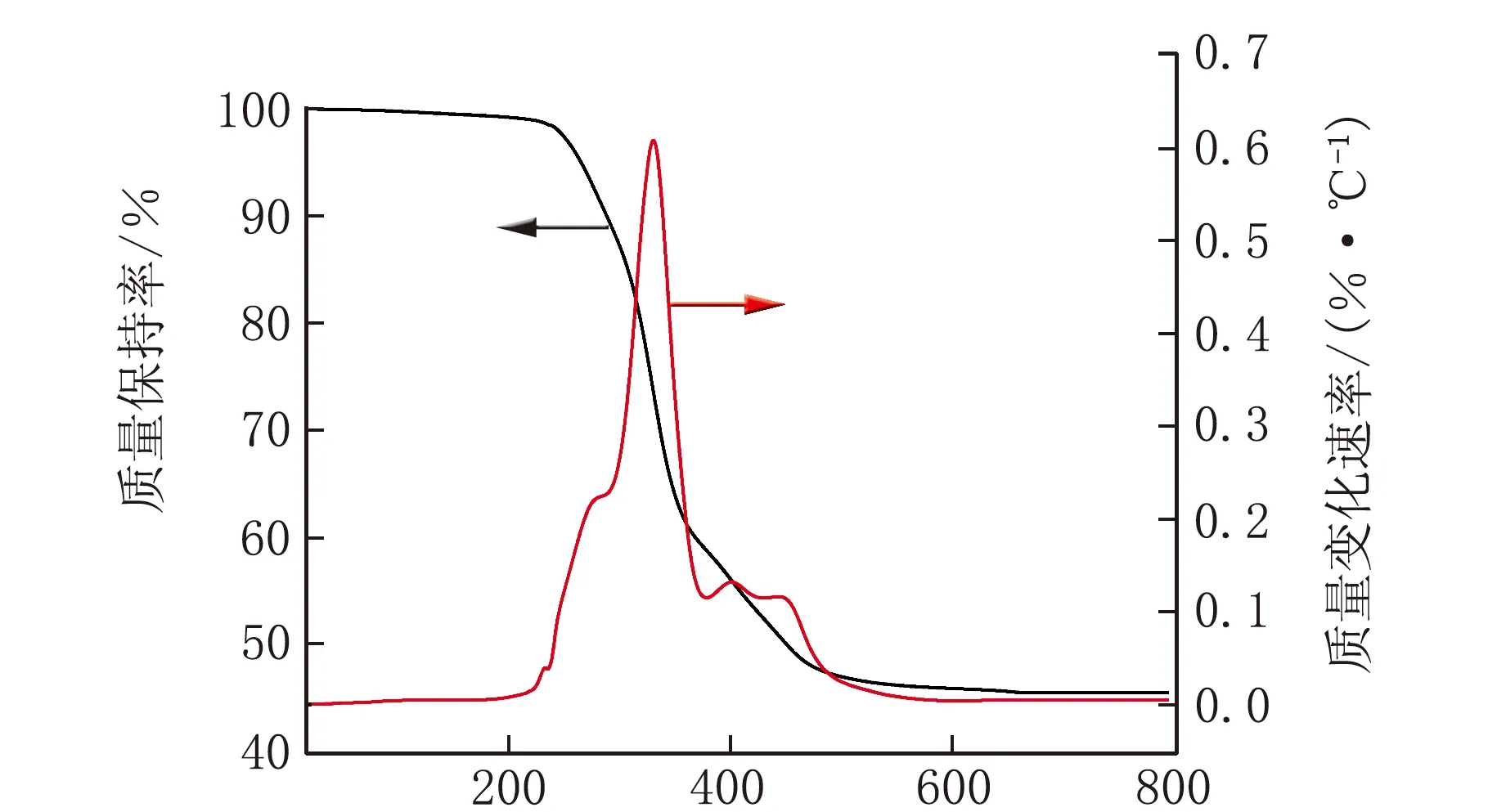

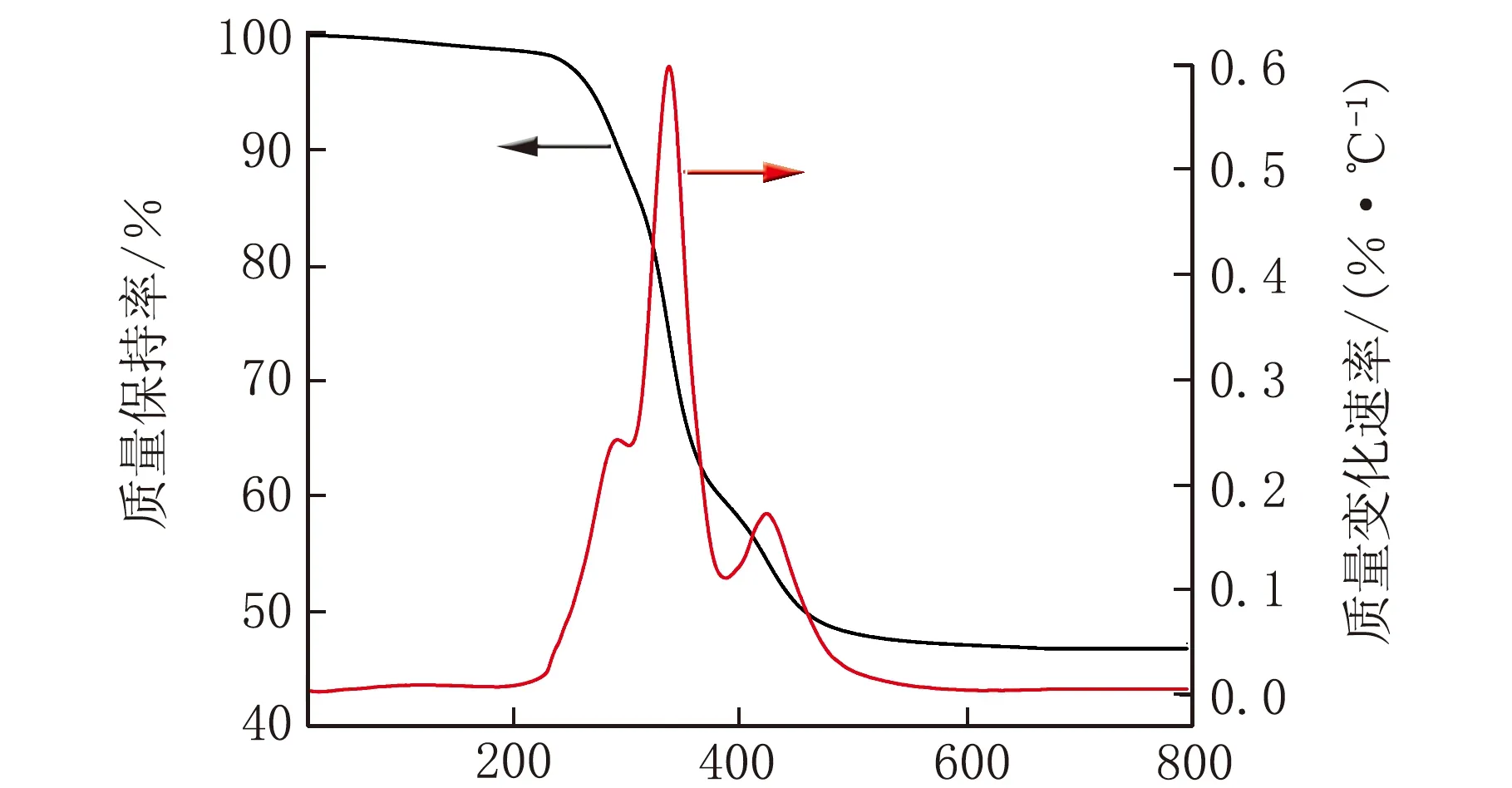

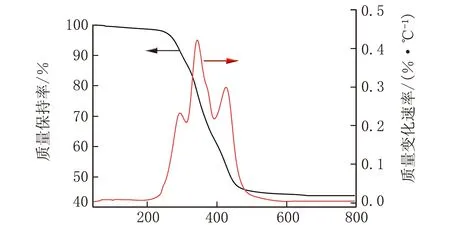

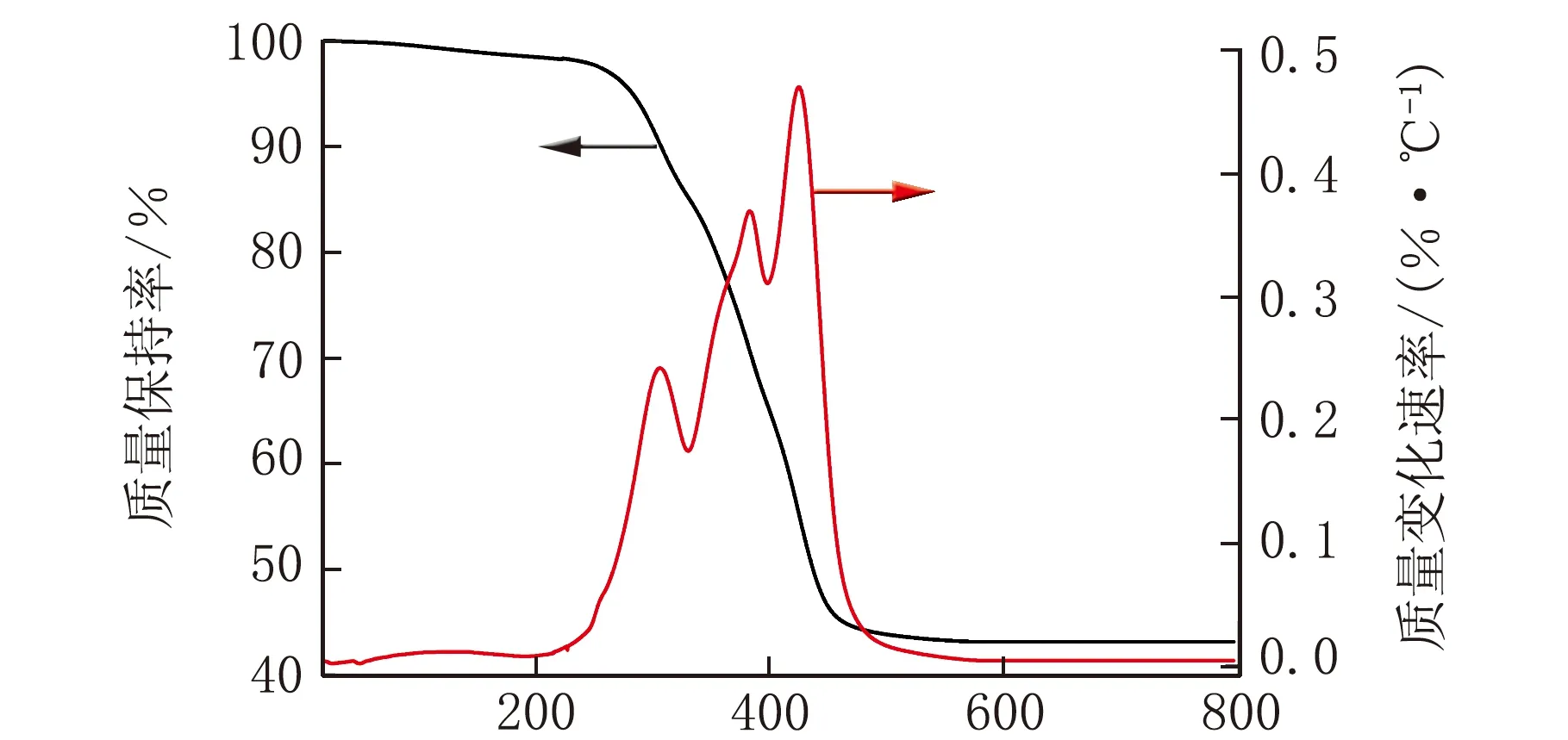

图5是不同比例可降解聚氨酯的TG和DTG曲线。

温度/℃(a) 纯MPU

温度/℃(b) m(MPU)/m(DTPUP)=90/10

温度/℃(c) m(MPU)/m(DTPUP)=70/30

温度/℃(d) m(MPU)/m(DTPUP)=50/50图5 不同MPU/DTPUP共混比的可降解聚氨酯的TG曲线

由图5可知,不同共混比的复合材料都出现3个失重台阶,其中前两个台阶都是复合材料混合硬段区的失重,即硬段中氨基甲酸酯的分解与断裂,第3个台阶是复合材料软段相的失重,即软段分子主链的断裂。

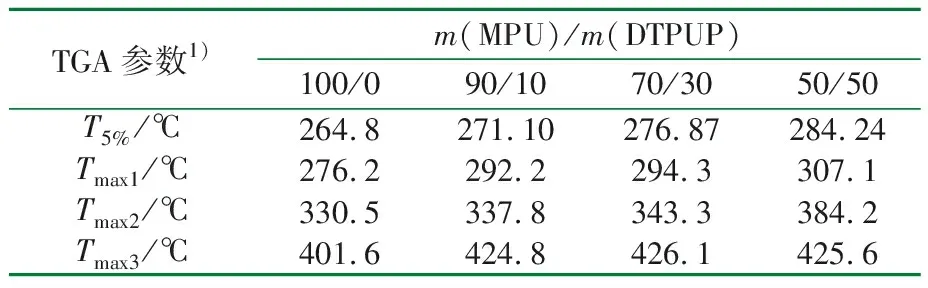

表3是MPU/DTPUP不同共混比的可降解聚氨酯的TGA参数。

表3 可降解聚氨酯的TGA参数

1)T5%为起始分解温度;Tmax1为混合硬段的第一阶段最大失重分解温度;Tmax2为混合软段的第二阶段最大失重分解温度;Tmax3为混合软段的最大失重分解温度。

从表3可以看出,DTPUP含量越高,复合材料表现出的热稳定性越好;复合材料的起始分解温度有所提高,且共混比为50/50的复合材料最大失重温度与共混比为90/10的相比,第一阶段和第二阶段的最大失重温度都有所提高,分别从292.2 ℃提高到307.1 ℃、337.8 ℃提高到384.2 ℃;第三阶段为混合软段的分解,不同比例最大失重温度相差不大,在425 ℃左右。

3 结 论

(1)随着DTPUP含量的增加,MPU分子间作用力减弱,氢键化作用减弱,导致了复合材料力学性能的下降;随着DTPUP硬段含量的增加,材料的拉伸强度和撕裂强度先增大后减小,硬度逐渐增大。

(2)随着DTPUP含量的增加及浸泡时间的延长,复合材料的降解速率变慢,纯MPU材料的力学性能在12 h完全丧失,当DTPUP用量大于20份时,材料的力学性能可维持至100 h以上。

(3)随着DTPUP含量的增加,复合材料起始分解温度及最大失重温度均升高,提高了材料的热稳定性。