基于新型微控制器的空气净化器驱动电机控制系统设计

2019-12-09朱清祥何舟长江大学电子信息学院湖北荆州434023

朱清祥,何舟 (长江大学电子信息学院,湖北 荆州 434023)

空气净化器电机驱动系统作为空气净化器最核心的部件,扮演着相当重要的角色,其性能的优劣直接决定着风力的大小、净化效果,还会影响机器的噪音和振动等。因此,驱动电机的控制性能对于空气净化器的效果和性能有着重要的影响[1]。针对空气净化器实际运行工况,笔者采用美国微芯公司的高性能低功耗控制芯片dsPIC30F4011,东芝公司的驱动电路智能功率模块,设计了一套软硬件控制系统。

1 控制系统总体结构

图1 空气净化器驱动电机控制系统总体结构

所设计的驱动电机控制系统总体结构如图1所示。

控制系统包括硬件和软件2个部分:硬件部分包括控制电路、驱动电路及电压、电流采样电路;软件设计采用无位置传感器换相控制算法。

控制器采用美国微芯公司的高性价比dsPIC系列芯片dsPIC30F4011作为主控芯片,该控制芯片是一种具有数字信号处理器(DSP)运算功能的电机专用数字信号控制器(DSC),芯片卓越的性能及合理的配置为设计不同精度、不同转速范围、不同控制策略的电机控制提供了理想的低成本解决方案[2]。

在驱动电机的起动阶段,主控芯片负责转子的初始位置确定及加速起动控制;在驱动电机的同步运行阶段,主控芯片负责对反电动势的过零点进行辨识以获取电机转子的实时位置并对电机的转速进行估算以实现延时换相及电机转速的实时控制等[3]。

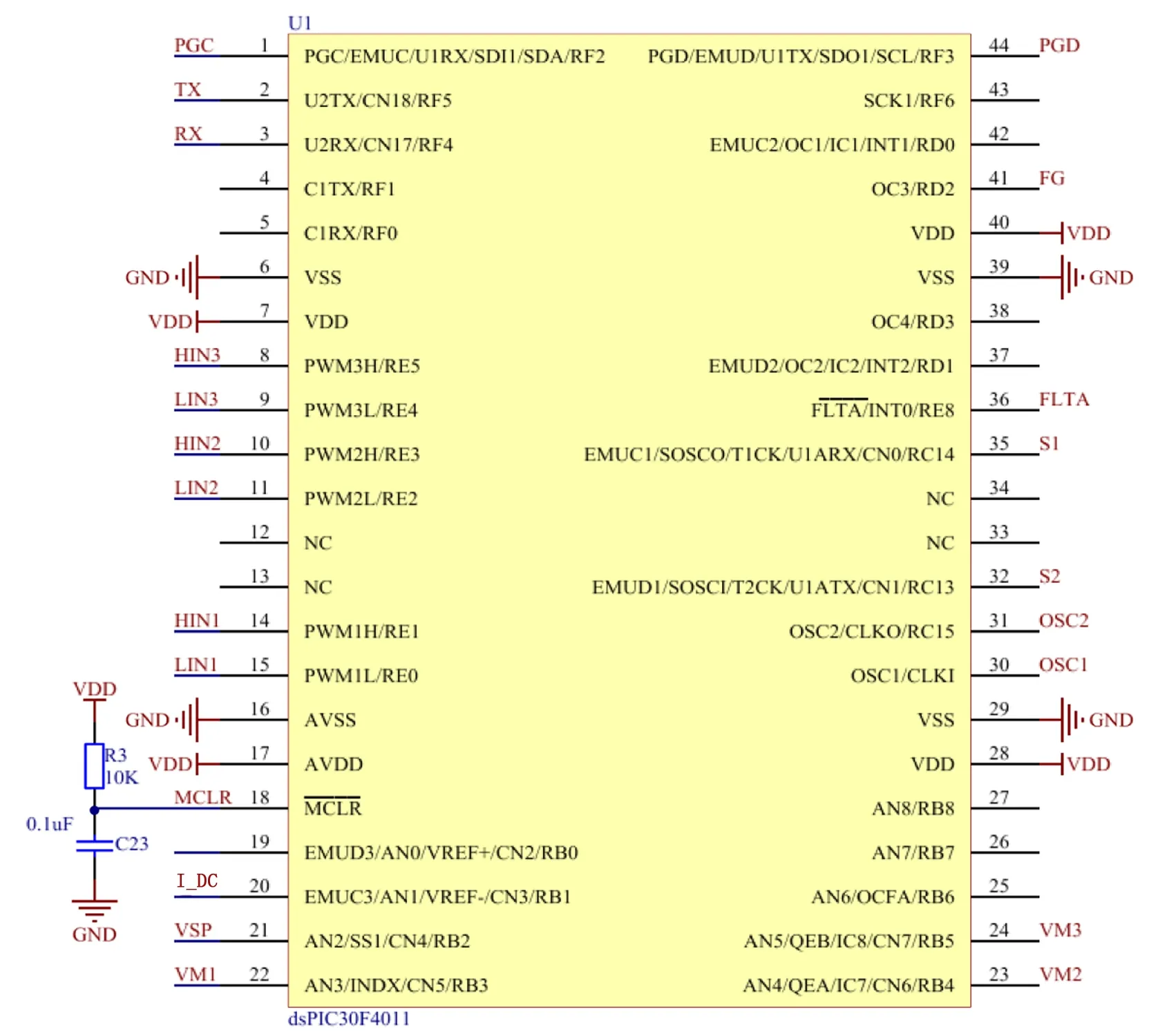

图2展示了主控芯片的引脚分配。其中,VDD为主控芯片的供电电压(5V);PGC为在线串行编程时钟输入信号;PGD为在线串行编程数据输入/输出信号;TX为异步接收器/发送器通信模块的发送信号;RX为异步接收器/发送器通信模块的接收信号;HIN1/LIN1到HIN3/LIN3为三相六路PWM输出信号;I_DC为经放大后的直流母线电流采样信号;VSP为用于给定转速的外接电位器的电压信号;FG为驱动电机的转速输出信号;VM1、VM2、VM3为分压后的A、B、C三相端电压信号;OSC1为外部晶振输入;OSC2为外部晶振输出信号;为方便对所设计的控制系统进行测试和调试,S1和S2为设计的按键输入信号;为对控制系统进行保护,FLTA为系统的故障信号输入。

图2 主控芯片引脚分配图

2 硬件电路设计

2.1 智能驱动模块外围电路设计

为对主控芯片保护及电气隔离,主控芯片的引脚与电力电子功率开关器件不应有电气联系,控制系统往往需要专门的驱动电路对电力电子功率管进行隔离驱动[4]。TPD4135K包含的驱动部分由输入逻辑部分、高侧电平转换驱动器和低侧驱动器组成,可以将主控芯片输出的PWM进行电平变换,用以驱动TGBT。TPD4135K虽然包含过电流保护和故障信号输出功能,但是需要外围电路辅助实现这些功能,所设计的驱动电路如图3所示。

在图3中,C17、C18、C19为自举电容,当下桥臂电力电子功率开关管导通时,VCC电源通过二极管对自举电容充电,使电容很快达到电源的电压(忽略二极管压降);下桥臂电力电子功率开关管关断时,电容两端电压不变,可向上桥臂电力电子功率开关管提供偏移电压,使其导通;R8为对母线电流进行检测的精密电阻,通过串联电阻对母线电流进行采样后可以送入TPD4135K中实现过电流保护,经过放大电路后可以送入主控芯片中实现电流闭环控制,提高了系统的安全性与稳点性[5]。

图3 智能驱动模块及外围电路设计

图4 母线电流隔离放大电路

图5 端电压采样电路

2.2 母线电流隔离放大电路设计

在图3中,通过电阻R8将母线电流转换为电压信号进行采样,但得到的电压值较小。因此,设计了放大电路将采样得到的电压经过放大后送入主控芯片中以实现电流闭环控制,从保护主控芯片的角度来说,通过放大电路也可以隔离开主控电路与驱动电路的电气连接。该电路采用低功耗运算放大器LM258为核心器件构成母线电流隔离放大器电路,由于母线电流最高为额定电流的4~7倍,主控芯片的供电电压为5V,因此,放大倍数选用11倍,满足系统正常工作时对母线电流的采样范围,设计的电路如图4所示。

2.3 端电压采样电路设计

所使用的驱动电机直流供电电压为40~60V,而主控芯片的供电电压为5V,因此,对端电压采样需要进行等比例降压变换,最为方便的方法是采用电阻网络分压[7]。采样电路采用纯电阻组成的分压网络,采用择多函数对反电动势过零点进行辨识,这样可以避免相移的问题,端电压采样电路如图5所示。其中,W为端电压,R10和R11组成纯电阻分压网络,VM1为分压后的端电压信号,送入主控芯片中用于反电动势过零点检测[6]。

3 控制系统的软件设计

3.1 主程序与起动流程图

所使用的驱动电机没有装配位置传感器,在电机的起动阶段,由于电机静止或转速较低,反电动势没有或较小,难以被控制系统检测到,为解决该问题,采用三段式起动控制算法以实现电机的平稳起步[8~10]。

当控制系统接收到电机起动指令后,执行三段式起动算法:①导通设定的绕组,绕组导通一定的时间后即可实现转子永磁铁的预定位;②需要实现外同步加速,通过定时器确定导通绕组时间,在定时器结束后即可按顺序切换导通绕组,随着转子的旋转调节占空比与定时时间即可实现升压升频的外同步加速;③当电机到达一定的转速后即可以切换至自同步运行。具体软件设计流程图如图6所示。

3.2 驱动电机在无位置传感器下的换相算法

电机的换相部分通过芯片的ADC模块完成对三相端电压的采集,对导通相电压之和与非导通相电压的2倍进行比较,再由PWM中断利用择多函数进行反电势过零点的判别,若判别结果为真,则计算30°电角度时间并启动定时器进行换相,由于反电势过零检测采用择多函数进行判别,执行程序耗费了一定的时间,需要进行补偿,换相流程如图7所示。

图6 主程序与起动流程图 图7 无位置换相流程图

4 试验测试结果

将供电电压设置为40V时,电机转速为400rpm,得到电机运行时的线电压波形如图8所示。从图8中可以看出,线电压波形清晰没有发生畸变,电机运行稳定。

将供电电压设置为60V时,电机转速为600rpm,得到电机运行时的相电压波形如图9所示。从图9中可以看出,相电压呈现辨析度极高的梯形波,且波形没有发生畸变,电机运行稳定。

图8 40V供电电压下电机运行的线电压波形 图9 60V供电电压下电机运行的相电压波形

5 结语

笔者针对无位置传感器电机控制系统的难点进行研究,提出了一种改进的反电动势过零点检测方法,并结合主控芯片dsPIC30F4011与驱动芯片TPD4135K的特性,设计开发了一套结构简单,稳定性能高的控制系统。经在搭建的试验平台上进行测试,结果表明系统可以在无位置传感器的条件下驱动电机正常起动并运行,且运行平稳。