运煤专线道床吸污车的研制

2019-11-13张灵

张灵

【摘 要】介绍了运煤专线道床吸污车的主要功能和工作原理、技术参数及特点、主要结构、计算分析及试验验证情况。

【关键词】道床吸污车;技术参数;结构;试验验证

中图分类号:U272.6+2文献标志码:B文章编号: 2095-2457(2019)29-0021-003

DOI:10.19694/j.cnki.issn2095-2457.2019.29.009

Development of Ballast Suction Vehicle for Coal Special Transport Line

ZHANG Ling

(Female, born in 1984,senior engineer,School of Mechanical Engineering,Hunan University of Technology, Zhuzhou Hunan 412007,China)

【Abstract】The main functions, working principle, technical parameters and characteristics, main structure, calculation analysis and test results of the Ballast Suction Vehicle Applied on Coal Transportation Special Line are introduced.

【Key words】Ballast bed suction dirt car; Technical parameters; Structure; Test

运煤列车在进出隧道及隧道内错车时,形成的气流湍流会将车箱内的煤粉及部分煤块卷出车箱、并散落在隧道的道床上。后续车辆经过时卷起的煤粉严重影响了驾驶员视线,特别当煤粉(块)沉积较厚时,还会将钢轨掩埋,危及列车运行安全。目前,隧道道床表面的煤粉清理工作主要依靠人工完成,现场粉尘污染严重,不仅作业环境恶劣、劳动强度较大且效率较低。针对上述问题,研制一款高效清理运煤专线道床表面煤粉的吸污车,并完成样车试制及相关试验。

1 主要功能和工作原理

该车在1435mm轨距的运煤专线上运行,主要用于道床表面煤粉等污物的收集。

该车采用吹扫吸结合的作业方式,道床表面的煤粉被吹风气流及滚刷卷起后,由吸风气流吸入到集成了重力和旋风除尘的除尘器内;煤粉经除尘器后沉降到底部灰斗,再由螺旋输送机输送至输送带,从而转运到与吸污车连挂的物料车内。

2 主要技术参数(表1)

(见下表1)。

表1 道床吸污车主要技术参数表

限界:在走行状况下,符合中国铁路标准轨距机车车辆限界;在作业状况下,机器的尺寸不超过1900mm宽(轨道中心线量起)

3 主要特点

(1)基于吹扫吸结合的新型清污模式和机构,清除道床板上方沉积煤灰等污物,提高了沉积较厚煤灰层的吸污效率。

(2)采用重力与旋风除尘器集成的新型除尘器,节省了安装空间,降低了除尘阻力,避免了传统袋式除尘器气流中煤灰严重时对滤袋的堵塞,除尘效率大大提高。

(3)采用四轴静压驱动方案,可牵引与之连挂的物料车进行作业。

(4)物料输送系统可以将污物实时输送至物料车上。

(5)主柴油发动机的吸气采取防尘措施,保证能够在煤粉(块)污染严重的隧道内作业。

(6)吸污作业车贮污舱内沉积煤粉(块)的最大容积不小于8m3,可承载煤粉(块)的最大重量不小于8000kg。

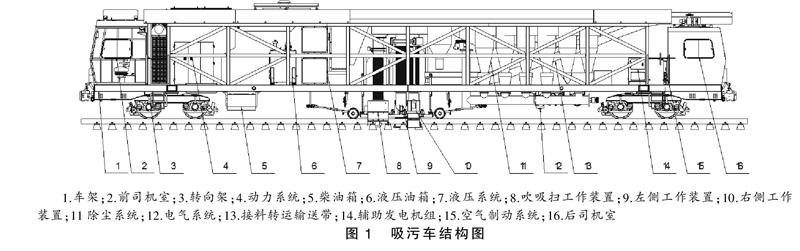

4 主要结构

如图1所示,该车主要由车架、司机室、转向架、动力系统、柴油箱、液压油箱、液压系统、中间工作装置、左侧工作装置、右侧工作装置、除尘系统、电气系统、接料转运输送带、辅助发电机组、空气制动系统等组成。整车采用液压传动方式,发动机驱动液压泵旋转,为转向架车轴驱动马达、吸污风机、滚刷等提供动力,以驱动整车的走行和作业。

4.1 转向架

整车采用两个相同两轴转向架,由H型整体焊接构架、轴箱、轮对、弹簧减振装置、球面心盘、常接触弹性旁承、基础制动装置等部分组成。H型整體焊接构架主要由两根侧梁和一根横梁组成,侧梁和横梁均为变截面的封闭箱形断面;弹簧减振装置由螺旋钢弹簧、变摩擦减振器等组成;轴箱采用导框定位式结构,横向有定位间隙,纵向为准刚性定位;车体全部重量均通过球面心盘和两侧常接触弹性旁承坐落在构架上,并通过一系悬挂作用在轴箱和轮对上。

4.2 动力传动系统

动力传动系统采用柴油发动机,输出的动力经过分动齿轮箱、液压泵、液压马达及各车轴齿轮箱等所组成的机械传动装置,驱动车辆高速/作业走行及作业机构控制。

当车辆自运行时,有高速运行及作业走行两种方式,其动力传动方式相同:发动机→分动箱→走行泵→走行马达→车轴齿轮箱→车轴。当车辆被连挂运行时,通过车轴齿轮箱脱挂挡机构断开走行马达和车轴。

4.3 作业系统

运煤专线道床吸污车作业系统包括吸污系统和除尘转运系统两大部分。

4.3.1 吸污系统

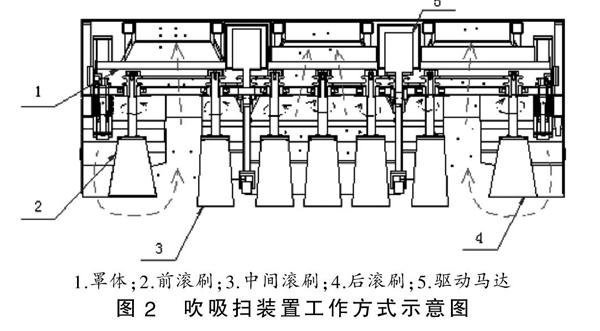

吸污系统由作用于道床中间表面的吹吸扫装置和辅助清理道床外侧沿线的左、右侧工作装置组成。如图2所示,吹吸扫装置主要包括前滚刷、后滚刷、若干组中间滚刷、罩体。吹风气流及滚刷共同作用于煤粉,将其卷起后由吸风气流输送至除尘系统。吹吸扫装置的吸风口可覆盖整个道床横向宽度,加之左侧工作装置和右侧工作装置的作业区域,车辆一遍作业即可完成道床表面煤粉的清理。

1.罩体;2.前滚刷;3.中间滚刷;4.后滚刷;5.驱动马达

图2 吹吸扫装置工作方式示意图

4.3.2 除尘转运系统

如图3所示,该车的除尘转运系统主要由吸污风机、吸尘通道、重力除尘器、旋风除尘器、输送带、螺旋输送机、卸灰口等组成。

1.吸污风机;2.吸尘通道;3.重力除尘器;4.旋风除尘器;5.输送带;6.螺旋输送机;7.卸灰口

图3 除尘转运系统示意图

4.4 液压系统

该车采用液压驱动动力和工作系统,车辆行驶速度、风机转速、输送带速度以及油缸等执行装置的速度能够实现无级调节。液压泵由两组三联串泵组成,高速走行回路采用四轴驱动,由2个A4VG250泵和4个A6VM200的走行马达组成闭式系统,液压控制系统可根据实际工作压力的变化,进行马达自动变排量,从而实现走行速度的精确控制。作业走行回路采用四轴驱动,但只由一个A4VG250泵供油,速度的控制以及调节方工与高速走行相同。

4.5 司机室

司机室由结构墙、顶棚、底框共6面板壁拼焊而成,各板壁均采用复合式大板制作技术,厚度约为50mm,底壁厚度约70mm。结构墙、顶棚的构架采用2mm厚方管或矩形管构造,中间填充KPB-3J型防火隔热棉,该隔热棉具有不燃性和良好的保温隔热性能。底框构架采用4mm厚方管或矩形管构造。

5 计算分析

5.1 车架结构有限元计算分析

车架材料主要为Q345D,焊接方法为CO2气体保护焊。车架所加载荷按照TB/T1335-1996《铁道车辆强度设计及鉴定规范》执行,所做静强度试验参照TBT 2541-1995《内燃、电力机车车体静强度试验方法》执行。

采用Ansys软件对车架结构进行有限元计算分析,计算结果表明:在同时考虑了垂向总载荷、纵向载荷和扭转荷载的情况下,在垂向静载荷、顶车载荷、纵向载荷、两端起吊载荷、单端起吊载荷等不同工况组合下的应力值均小于出现部位材料的许用应力值,满足技术规范要求。

5.2 动力学性能计算

采用SIMPACK机械系统运动学/动力学仿真分析软件,依照GB/T5599-1985《铁道车辆动力学性能评估和试验鉴定规范》,对该车的动力学性能进行计算分析。结果表明,该车在空车和满载工况下的运行稳定性、运行平稳性、运行安全性等动力学性能均满足动力学性能评估和试验鉴定规范的要求。

6 试验验证

6.1 曲线通过试验

为保证转向架的所有部件和其邻近部件之间有足够的间隙,并防止车辆处于完全满载运行时造成部件间干涉或接触,对该车进行了曲线通过试验。被试车辆由轨道车牵引以低于5km/h的速度进入R180m曲线,同时被试车辆在以下三种状态下停车测量试验:(1)完全进入曲线;(2)被试车纵向中心线和曲线中心线重合;(3)被试车前端车钩即將出曲线。试验结果表明:在轨道车牵引过轨整备状态下缓行能通过最小半径为R180m的曲线。

6.2 动力学试验

为保证车辆上线运行的安全性,对该车进行动力学试验,试验结果表明:在120km/h速度级范围内,该车脱轨系数、轮重减载率和轮轴横向力均符合GB/T17426-1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》的相关要求,车体横向平稳性指标属良级,垂向平稳性指标属优级,满足120km/h的运行稳定性要求以及110km/h的运行平稳性要求。

【参考文献】

[1]GB/T25337-2010《铁路大型线路机械通用技术条件》.

[2]GB/T25336-2010《铁路大型线路机械检查与试验方法》.

[3]GB/T17426-1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》.