低熔点涤纶混纺纱热熔工艺对纱线性能的影响

2019-11-09孟君如刘君妹陈振宏贾立霞

孟君如 刘君妹 陈振宏 贾立霞

(河北科技大学,河北石家庄,050018)

在整个棉纺织产业链中,纺织上浆工序是能耗和排放的大户,传统浆纱所需能耗约占棉纺厂能耗总量的一半[1]。能耗大、空气污染严重的问题,成为了纺织行业急需解决的关键技术问题。目前提出的“环保上浆”,不仅要求上浆使用环保浆料,而且还要求围绕节能减排,深入开展上浆工艺技术的研究和创新,为浆纱技术工作提出了新的要求[2]。低熔点纤维是一种皮芯型合成纤维,一般加热到110 ℃~150 ℃,熔点较低的皮层就可以融化,而主体纤维可以保持原来的形态,并在已经熔融的纤维作用下相互黏结[3]。低熔点涤纶是一种具有较低熔点的改性涤纶,其熔点为100 ℃~210 ℃,该纤维保留了涤纶的部分特性, 与普通涤纶有很好的相容性,还具有熔点低、流动性好的特点,具有黏结迅速、强度高、无毒害、无污染等优良性能,被誉为“绿色胶黏剂”[4-5],在非织造行业、服装工业和黏合衬工业的应用逐渐增多。随着低熔点涤纶的发展成熟,采用低熔点涤纶代替浆料作为上浆剂成为可能。目前基于低熔点涤纶热熔上浆织造技术,国内外文献还没有相关报道,相关企业没有成熟的工艺技术方案。本课题采用在涤棉混纺纱中混入一定比例的低熔点涤纶,经过热熔后实现纱线的增强和增磨作用,探讨实现涤棉纱无浆织造的新方法。

1 混纺纱设计与加工

1.1 试验原料

采用普通细绒棉棉条,棉条定量24.046 g/5 m;常规涤纶1.2 dtex×38 mm;低熔点涤纶4 dtex×38 mm,由石家庄市常山纺织集团股份有限公司提供。

1.2 涤棉混纺纱工艺设计

根据常用涤棉产品的用纱要求,纺制28 tex纱,混纺比为65/35涤棉混纺纱,纺制过程中使用30%低熔点涤纶。涤纶采用散纤维混和的方式,按比例称取定量常规涤纶和低熔点涤纶,遵循横铺直取的混和原则,通过手扯开松,将两种涤纶均匀混和并基本分离成单纤维状态。经过梳棉工序形成混和的涤纶生条,生条定量22.33 g/5 m。涤棉混和采用条混的方法,在并条工序,涤棉生条按照4(涤纶)∶2(棉)进行并合,实现常规涤纶、低熔点涤纶、棉纤维分别占35%、30%、35%的成纱混比,具体纺纱工艺流程如下。

2 混纺纱热熔工艺

采用自制的连续加热设备,对所纺制的细纱进行加热,在一定温度下使涤棉混纺纱线中低熔点涤纶部分熔融,对周围纤维进行黏结,达到增加纱线强力和提高耐磨性的目的。依据低熔点涤纶的熔融温度,选择加热温度为120 ℃~170 ℃,每次温度升高10 ℃,通过调整热熔纱线卷绕速度,将加热时间确定为40 s、60 s和80 s。为有效减少热熔纱毛羽,原纱需经过温水浸润后再进入加热管热熔,温水浸润对高温情况下棉纤维的强度损伤也会有一定的改善,温水浸润装置如图1所示。

图1 热熔过程中温水浸润装置

3 纱线性能测试与分析

3.1 纱线强伸性能测试

混纺纱热熔试验利用低熔点涤纶皮层与芯层的熔点差异,加热过程中,皮层熔化而芯层仍保持物理结构不变,皮层熔化具有良好的黏连作用,将周边纤维黏结抱合,并具有良好的剥离强度,使得纱线主体中纤维不易抽拔出来造成纱线断裂,起到增加纱线强力的作用。

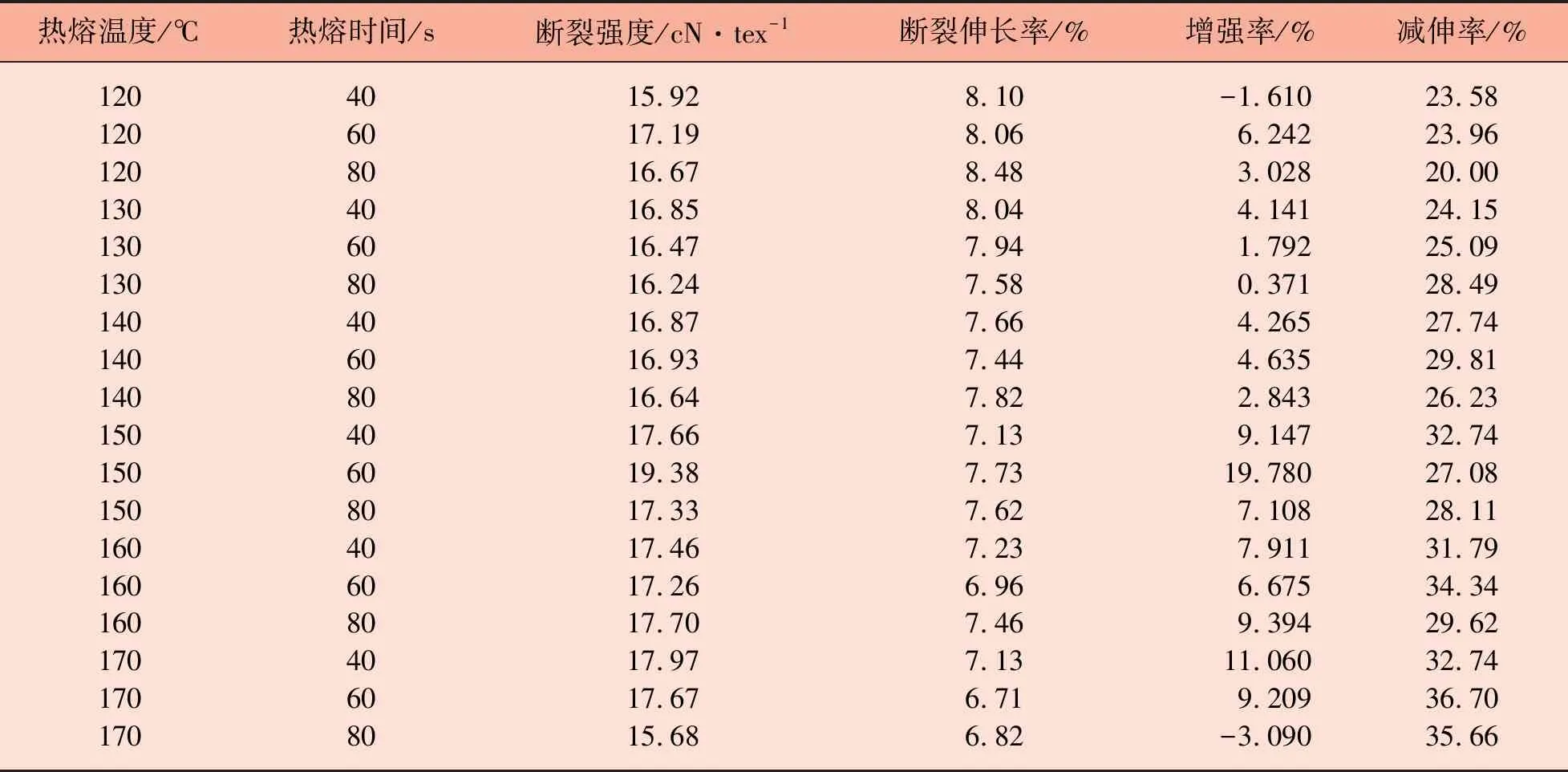

采用YG0208型电子单纱强力仪,依据GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法) 》对混纺纱线的原纱和热熔纱进行强力测试。不同加热温度、不同加热时间下热熔纱线的强伸性测试结果如表1所示。测得原纱断裂强度为16.18 cN/tex,断裂伸长率为10.6%,计算得到热熔纱增强率及减伸率如表1所示。

试验结果表明,纱线断裂强度和断裂伸长随着加热时间延长、加热温度升高会发生变化,加热温度升高,热熔纱的增强率不断增加,加热温度达到150 ℃时,增强率最高,温度继续升高,纱线增强率下降,170 ℃时增强率出现负值,即纱线断裂强度降低;纱线断裂伸长率随着温度升高不断降低,减伸率增大。

不同加热时间热熔纱的增强率和减伸率变化幅度不大,只有当长时间的高温热熔时,纱线增强率差异较大。因为长时间的高温加热,低熔点涤纶热熔充分,纤维黏合区域增大,加热温度过高,逐渐接近芯层熔点时,纱线中低熔点涤纶自身结构产生变化,造成纱线中损伤纤维量增加,纱线强力下降,熔融纤维冷却后变脆变硬,断裂伸长显著下降,纱线减伸率增大。同时高温对其他纤维,比如棉纤维的破坏,也是影响纱线强伸性的因素。

表1 热熔纱强伸性测试结果

热熔温度/℃热熔时间/s断裂强度/cN·tex-1断裂伸长率/%增强率/%减伸率/%12012012013013013014014014015015015016016016017017017040608040608040608040608040608040608015.9217.1916.6716.8516.4716.2416.8716.9316.6417.6619.3817.3317.4617.2617.7017.9717.6715.688.108.068.488.047.947.587.667.447.827.137.737.627.236.967.467.136.716.82-1.6106.2423.0284.1411.7920.3714.2654.6352.8439.14719.7807.1087.9116.6759.39411.0609.209-3.09023.5823.9620.0024.1525.0928.4927.7429.8126.2332.7427.0828.1131.7934.3429.6232.7436.7035.66

3.2 纱线耐磨性测试分析

纱线的耐磨性作为织造工序中一个重要的影响因素,与纺织品的耐用性也密切相关。磨料在纱线表面往复摩擦时,磨料与纱线表面纤维接触,使纤维表面磨损,当磨料深入纱线表层时,对纤维产生切割作用,使得纤维从纱体中抽出或发生断裂,致使纱线结构解体破坏[6]。

混纺纱中低熔点涤纶受热熔融,将周边纤维黏合的同时,还增加了纤维及纱线的硬度,从而影响纱线耐磨性。

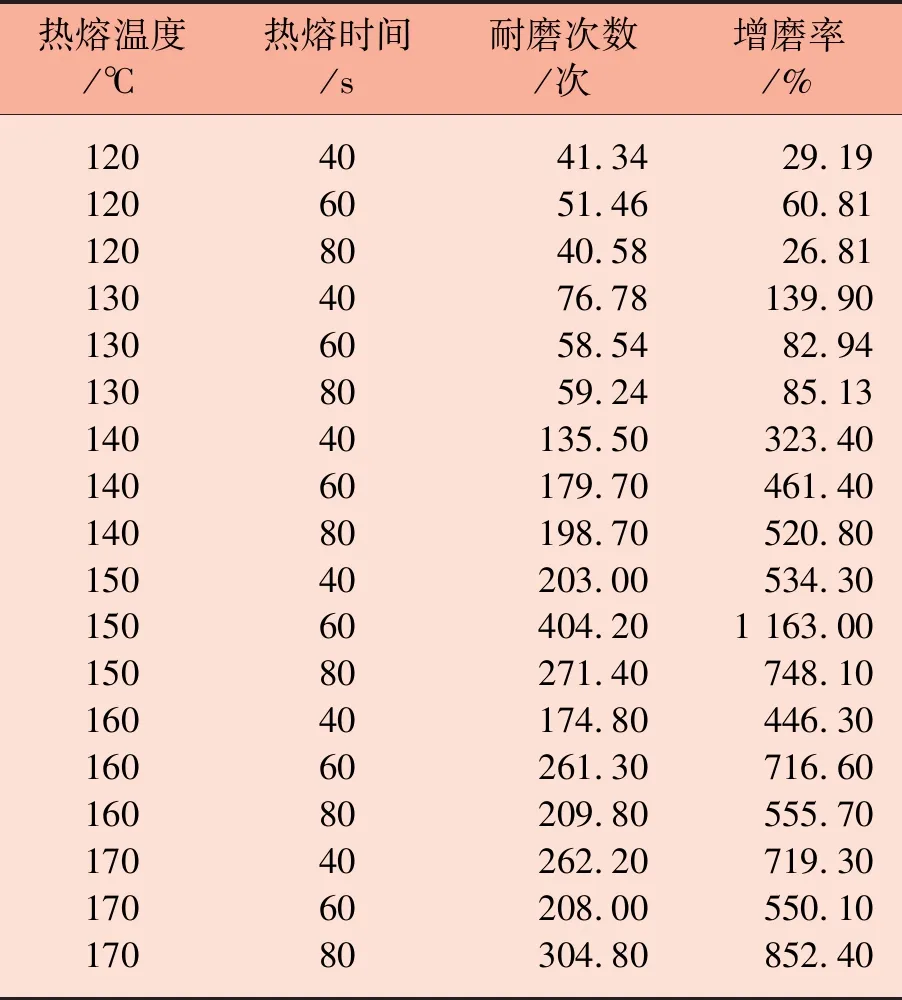

采用Y731型抱合力机对低熔点涤纶混纺纱线进行耐磨次数测试,对比热熔前后纱线的增磨率,测试结果如表2所示,原纱耐磨次数为32次。

纱线摩擦过程中容易出现起毛现象,引起相邻纱线黏连缠结,考虑到该情况会影响织造过程的顺利进行,所以选择记录出现两次黏连情况时的耐磨次数作为试验测试结果。

当加热温度增加时,涤棉混纺纱热熔后耐磨次数逐渐增加。150 ℃后,增磨率开始降低,这是因为在温度增加的初始,低熔点涤纶热熔程度越来越高,相当于黏合剂将涤棉纱线中纤维黏接,黏接越多,纱线承受摩擦的能力越强,耐磨次数越高,温度继续升高,低熔点涤纶热熔完全,棉纤维结构受损,增磨率开始降低;较低温热熔时,加热时间对增磨率没有明显影响,只有长时间的高温加热,增磨率有降低趋势。

表2 热熔纱耐磨性测试结果

热熔温度/℃热熔时间/s耐磨次数/次增磨率/%12012012013013013014014014015015015016016016017017017040608040608040608040608040608040608041.3451.4640.5876.7858.5459.24135.50179.70198.70203.00404.20271.40174.80261.30209.80262.20208.00304.8029.1960.8126.81139.9082.9485.13323.40461.40520.80534.301 163.00748.10446.30716.60555.70719.30550.10852.40

4 低熔点涤纶用于传统纺织加工中存在的问题

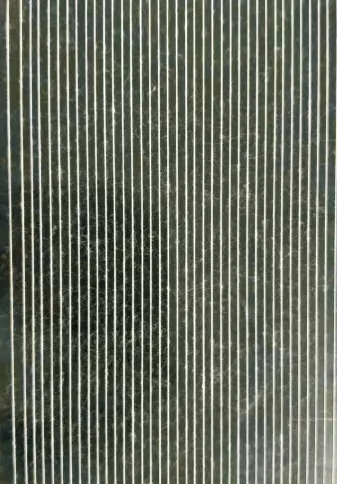

低熔点涤纶短纤维的开发主要源于环保要求日益提高的需要,主要用于替代海绵及取代非织造布中的化学胶黏剂,常用的纤维细度为4 dtex,在和常规涤棉混和纺纱过程中,由于原料规格差异较大,成纱性能不稳定,低熔点涤纶的合理混入比例有待探讨。另外,根据纱线及织物的最终应用领域,需订制常规的棉型低熔点涤纶,在与配伍纤维混和时能进一步提高混和均匀性,改善成纱强伸性。通过最终热熔纱线的强伸性及耐磨性测试,低熔点涤纶加热熔融以后,纱线整体手感变硬,尤其是长时间的高温加热,棉纤维会出现碳化迹象,对比效果如图2所示,对后期织物的美观及耐用性也会有一定的影响。所以,后期试验过程中应注重改进热熔工艺,采用烘筒加热,提高加热效率,在保证织造用纱要求的前提下降低加热温度和加热时间,减小对纱线的损失,减少能耗,提高生产效率。

(a)热熔前

低熔点涤纶混纺纱通过热熔工艺,使得纤维部分熔融黏合,有望替代传统上浆工艺,织造后也无需退浆工序,但是纤维热熔后形态发生不可逆变化,纱线手感变硬,所以,低熔点涤纶的混入比例及热熔工艺对最终织物的服用性能、染色性能等影响分析有待研究。同时,150 ℃、60 s处理所得热熔纱3 mm毛羽数平均值为78.7根/m,相对于热熔前3 mm毛羽数平均值171.4根/m,还是有着较明显的改善,温水浸润处理虽有助于热熔纱毛羽的降低,但效果还不十分理想,需要进一步研究。就目前的研究结果来看,常规涤纶/低熔点涤纶/棉 35/30/35 28 tex纱的较理想热熔工艺为150 ℃处理60 s,所得热熔纱线在SL8900 Evergreen 型硕奇全自动梭织打样机上织造,虽经纱织造中有因毛羽引起的黏连现象,但可连续织造,所得织物颜色略泛黄,具体如图3所示。图3中,上方为同规格普通纱线织物(企业取样),下方为热熔纱(150 ℃,60 s)织物。

此外,利用热熔纱耐磨性能突出以及后序织物挺括性优异的特点,可考虑将其应用于工装制服类偏厚重型面料的设计与开发,为织物硬挺度整理以及耐穿着性整理提供新的实现方法。

5 结论

本试验在涤棉混纺纱线中加入30%的低熔点涤纶,利用低熔点涤纶热熔后的黏结作用,通过测试分析热熔纱线强伸性和耐磨性的变化,探究低熔点涤纶混纺纱的最佳热熔工艺。结果表明,低熔点涤纶从原理上可以充当黏合剂进行上浆,以期代替涤棉纱传统浆纱技术,减少浆纱工序的环境污染和浆纱成本。热熔工艺中加热温度对混纺纱力学性能影响明显,随着加热温度的升高,纱线增磨率逐渐增大,断裂强度不断增大,温度达到一定程度时,断裂强度开始降低,断裂伸长率随着温度升高逐渐降低;加热时间对热熔纱强伸性及耐磨性没有显著影响;结合织造工序对浆纱性能的要求,热熔温度150 ℃,热熔时间60 s,热熔效果较好。