包芯纱集合器的结构分析及其应用效果

2019-11-09龚伟明乐鹏涛张又青刘可帅

许 多 龚伟明 乐鹏涛 张又青 刘可帅

(1.武汉纺织大学,湖北武汉,430073;2.武汉裕大华纺织服装集团有限公司,湖北武汉,430415; 3.东莞德永佳纺织制衣有限公司,广东东莞,523138)

环锭纺是目前包芯纱实际生产中最主要的纺纱方式,但是环锭纺包芯纱一直存在着包覆不匀,露丝、露芯,纱线性能差等问题,导致其无法有效提高包芯纱的附加值, 限制了包芯纱的应用[1]。

一些学者针对这些问题已经进行了相应研究。BABAARSLAN O等研究了长丝在纱线中所处位置对其包芯纱的表观结构与力学强力的影响[2];刘荣清等对包芯纱纺制工艺的探究得出长丝芯纱定位对其成纱质量的重要作用[3];薛元等通过改变长丝与须条结合的相对位置变化,分析其长丝与短纤复合状态及内外转移的机理[4]。这些研究发现包芯纱长丝与短纤难以精准定位,其偏移影响纱线表观结构与性能。后来钱军等通过纺纱过程中长丝与短纤相距位置大小来找出对纺制纱线质量的影响[5];王静荣等发现改变长丝与短纤在平衡点的相对位置可以提高包芯纱成纱质量[6];王同勇利用自制的导丝定位装置来确定长丝与短纤聚合点位置对包芯纱结构和性能影响[7]。这些研究都强调了芯纱长丝与短纤的相对位置对包芯纱成纱质量的关键作用。

在针对长丝与短纤位置的定位上,本文将采用3种包芯纱纺纱工艺进行对比。为了解决传统包芯纱成纱质量差、包覆性不良等问题,采用后区集合器和前区集合器,即在上销与前胶辊、前胶辊与前罗拉之间分别配置包芯纱集合器装置,实现长丝与短纤精确定位。分析其包芯纱集合器结构力学模型,并且与传统包芯纱长丝与短纤的运动状态和相对位置进行对比。同时采取了多种对照性纺纱试验,对比分析了环锭纺、后区集合器和前区集合器包芯纱的成纱质量和包覆性能。本文研究对于改进包芯纱技术,提高包芯纱品质,增加包芯纱产品附加值,提高生产效率有指导作用。

1 模型建立及试验方案

1.1 集合器模型建立及有限元分析

在细纱机上销与前胶辊之间安放如图1(a)所示的包芯纱集合器。集合器三角区受到罗拉转动带来的摩擦和前胶辊的支持力,使集合器受力平衡保持相对稳定。粗纱须条从集合器下方集聚槽口穿过,对其须条有整束作用。芯纱长丝经过集合器上方保护弧,由集合器槽口上方集合窄口穿过,与从槽口穿过的须条形成精确定位。

(a)装配模型图 (b)网格划分图

图1 后区包芯纱集合器模型图

用SolidWorks软件构建出的包芯纱集合器模型,并对其纺纱过程中受力状况进行有限元分析,对细观结构模型采用0.7 mm的六面体网格划分。经过划分后,集合器模型如图1(b)所示,模型由43 616个节点和26 065个网格单元组成,设定集合器三角区一侧与前胶辊相接触。其中包芯纱集合器材料属性定义:张力强度为3×107N·m2,弹性模量为2×109N·m2,泊松比为0.394,抗剪模量为3.18×108N·m2。

根据包芯纱实际生产过程,对其长丝与短纤须条经过的集合窄口、集聚槽口和保护弧添加压力载荷,芯纱方向的载荷力为15 cN,须条方向分别施加20 N、30 N、40 N和50 N的载荷力,探究不同载荷力下包芯纱集合器应力应变规律。图2为包芯纱集合器在不同载荷力下的受力云图。

包芯纱集合器不同载荷力下的最大与最小应力如表1所示。

表1 不同牵伸载荷力下集合器所受应力

牵伸载荷力/N最小应力/N·m-2最大应力/N·m-220304050177.86183.70187.06188.384.54×1086.81×1089.08×1081.13×109

由表1结合图2可以看出,牵伸载荷力的增大,集合器对须条的作用力也增加,对须条的整束效果提高。芯纱的张力由保护弧分散至集合器和胶辊结合处,使得芯纱在集合器内部作用下重新配重,赋予芯纱新的作用力,与须条精确汇聚。

1.2 试验方案及成纱结构预测

图3分别代表不同纺纱方案下长丝与短纤在纺制过程中的运动状态。

其中图3(a)为方案A,传统环锭纺包芯纱不配置集合器。芯纱经导丝轮定位,沿前罗拉胶辊形成包围弧,在加捻三角区钳口线处与粗纱须条相结合,到达平衡点后,粗纱须条沿着芯纱发生纤维间的内外转移。由于定位的导丝轮离钳口线有较远距离,在加捻三角区内的纤维产生的向心转移力,使得芯纱会发生相对滑移,对包芯纱的包覆效果有所恶化。

图3(b)为方案B,后区集合器装配在前胶辊后。集合器下方集聚槽口对粗纱须条起到整束和定位作用,集聚槽口上方细小集合窄口则是对芯纱张力重新配重,并将芯纱长丝定位于下方整束须条的正中间。纱中纤维内外转移,同时须条在经过集聚槽后将须条游离的纤维整束进入须条本体中,在收缩形成加捻三角区时,更多的边缘纤维会参与内外转移。同时在加捻作用下,位于须条中心的长丝只会自行加捻,不会与周围内外转移的纤维形成缠绕结构。这时长丝就会保持在纱线中间,包覆效果达到最佳。

图3(c)为方案C,前区集合器上配置磁铁,磁力吸附在前罗拉出口处。包芯纱的长丝是经过前罗拉与前胶辊前的集合器进入纱线中,当芯纱长丝进入集合器时,长丝处于加捻三角区的最底部,参与内外转移的纤维已经所剩不多,向长丝方向转移的纤维数量很少,处于加捻三角区内的须条段的部分短纤维可能发生滑移,与长丝形成复合包缠的螺旋结构,其包芯纱结构受影响。

(a)方案A (b)方案B (c)方案C

图3 不同纺纱方案下包芯纱长丝与短纤集聚运动过程

1.3 长丝与短纤运动过程中受力平衡分析

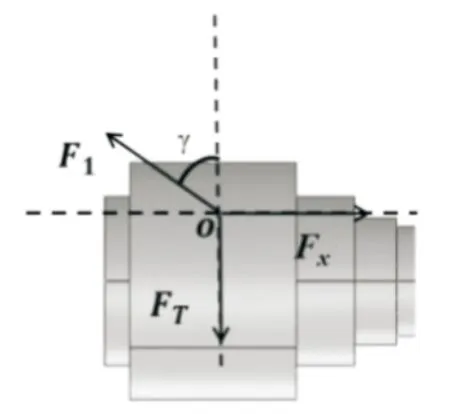

图4为包芯纱长丝与短纤力学平衡模型。其中方案A无集合器包芯纱受力模型如图4(a)所示,分析其纱线动态平衡状态下芯纱受力模型。可得方案A无集合器时芯纱的受力方程,见式(1)。

(1)

方案A包芯纱芯纱与纱条在钳口线相结合。处在加捻三角区内的长丝由于偏移平衡点O会产生向轴心位移的向心力,长丝在向心压力作用下与纤维相互挤压,会在三角区内产生向心振动,与外层包覆短纤相互交错。长丝需要与牵伸拉力成倾斜角,其拉力才能保证纱线的受力平衡,因此这类包芯纱的长丝位置随着长丝向心力大小而振动。

前区及后区集合器包芯纱动态平衡模型相同,以图4(b)为例,可得芯纱受力的平衡式方程,见式(2)。

(2)

公式(1)、(2)中,F1为芯纱长丝在平衡点O之前所受拉力,单位N;FT为芯纱长丝在平衡点O之后所受到的拉力,单位N;Fx为芯纱长丝在平衡点O所受到的向心力,单位N;Fn为芯纱长丝在平衡点O所受到集合器的作用力,单位N。

由于θ角无限趋近于90°,来自集合器的作用力消除了芯纱长丝来回振动的向心力,可以使长丝保持于须条中央,减少长丝与包覆短纤的内外交错,提高了外层短纤的包覆性能,减少纱线露芯状况。但是方案C中芯纱所受拉力的方向和芯纱喂入速度与方案A、方案B中芯纱不同。因此方案C的芯纱在纤维转移过程中会出现内外起伏包缠状态,影响包覆结构和成纱性能[8]。

(a)无集合器芯纱动态平衡 (b)有集合器芯纱动态平衡

图4 包芯纱芯纱力学平衡模型

2 试验部分

2.1 试验材料与工艺

试验采用定量为300 tex的涤纶短纤粗纱和定量为125 dtex的涤纶长丝进行3种方案包芯纱试验。在JWFA1520型细纱机上纺制两种号数包芯纱。主要工艺参数:粗纱定量3 g/10 m,品种1为24.6 tex(125 dtex),品种2为9.8 tex (125 dtex),锭速8 000 r/min,牵伸分别为12.2倍和30.6倍,前罗拉速度150 r/min,捻系数分别为212和350。

2.2 纱线测试

将不同纺纱工艺的包芯纱纺制完成后,在标准条件[温度为(20±2)℃,湿度为(65±2)%]下放置48 h进行预调湿,并在相同条件下测试纱线各项指标。

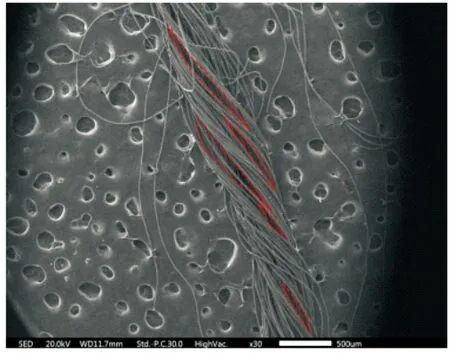

采用JEOL JSM-5800型扫描电镜仪,对纱线放大30倍拍摄其表观结构;根据 GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第 1 部分:电容法》,采用E500型条干均匀度仪测试条干,以400 m/min速度测试1 min,每管纱线测试10次,取平均值;根据FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》,采用H400型毛羽测试仪测试毛羽,测试片段长度为30 m/次,测试速度为30 m/min,每组样品测试10次,取其平均结果;根据 GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用YG063C型全自动单纱强力仪测试强力,预加张力为0.5 cN/tex,以500 mm/min拉伸速度测试1 min,每管纱线测试20次,取其平均值。

3 结果分析

3.1 包芯纱表观结构分析

纱线性能与纱线表观结构联系紧密[9]。所纺3种包芯纱的表观结构(30倍SEM图)如图5所示,其中红色虚线处表示包覆露缝的情况,同时不同方案下纱线在高速摄像机下的运动轨迹方案如图5所示。方案A环锭纺包芯纱毛羽呈发散状,毛羽多而长;方案B包芯纱有所收敛,外露的毛羽较少,集合器对芯纱的精确定位,在一定程度上减少边缘纤维未能进入纱线本体而产生的毛羽;方案C的包芯纱表面光洁,毛羽数量很少,集合器集聚作用可减少三角区面积,明显改善了纱线毛羽和表观结构。

由图5明显看出,方案B包芯纱中包覆效果最好,红色露缝情况最少,外包纱对芯纱充分包覆。而方案A露缝情况明显,缝隙较多且长,外包纱并不能充分包覆芯纱,这与芯纱受转移向心力波动、相对位置不稳定、边缘纤维不能有效内外转移有关。在加捻成包芯纱的过程中,长丝会间断性地与两侧的粗纱须条发生缠结,由内层转移到外层,造成露丝现象。方案C包芯纱露缝情况同样明显,并且部分还出现包缠现象,这是因为芯纱进入时已经位于加捻三角区边缘,参与内外中转的纤维数量少,与三角区底部相互纠缠形成抱缠结构。

3.2 包芯纱条干分析

不同纺纱工艺下包芯纱的条干不匀率测试结果如表2所示。在纺制9.8 tex包芯纱时,纱线的粗节、棉结较多,集合器的应用可有效改善纱疵的问题。

表2 不同纺纱方案下包芯纱纱线条干测试结果

纱线类型纺纱方案条干CV/%细节/个·km-1粗节/个·km-1棉结/个·km-1品种1品种1品种1品种2品种2品种2方案A方案B方案C方案A方案B方案C7.877.897.3212.7712.4610.883.80 0 1 1 1 6.83.83.5100.525.518.0 5.0 4.8 3.5659.5147.241.0

方案C包芯纱是3组包芯纱里条干均匀度最好的,其原因是其集合器集聚纤维的作用明显改善了纱线均匀度。方案B包芯纱定位芯纱于须条中心,因此在纱体中的伸直状态良好,外包短纤维包覆效果均匀,条干性能优于环锭纺包芯纱。方案A包芯纱长丝与短纤维须条在集聚点相对位置不稳定,结合不够紧密,外层纤维对芯丝的包覆不良,影响纱线均匀度。而集合器的定位很大程度消除了这一问题。

3.3 包芯纱毛羽分析

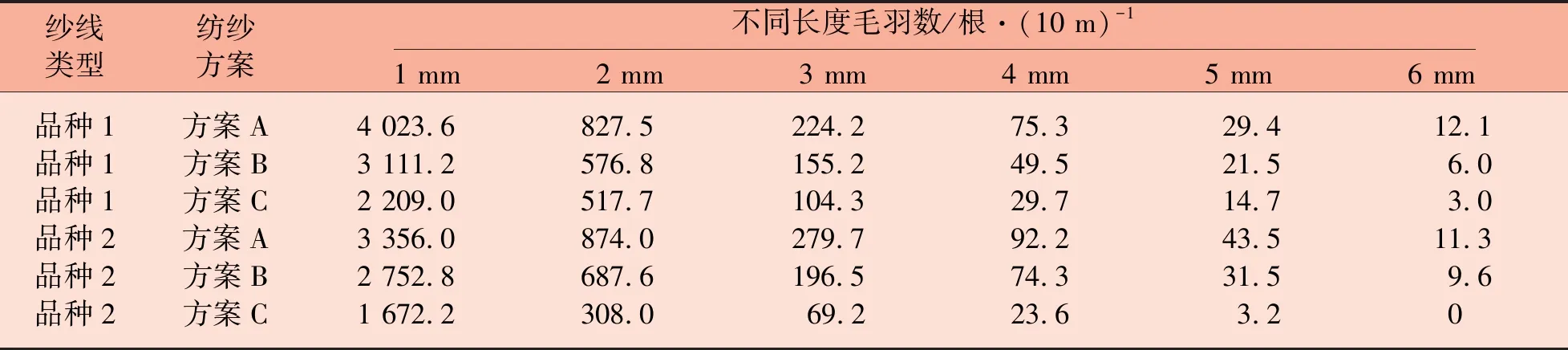

表3为不同纺纱方案下包芯纱的纱线毛羽性能。由表3可以看出,方案A包芯纱的毛羽数量最多,方案C的包芯纱毛羽数量最少,方案B包芯纱毛羽数量也明显减少。其原因在于,方案A包芯纱芯纱位置的偏移导致离芯纱较远一侧纤维受到的控制力小,在加捻时受到的张力更大,会率先断裂并滑脱从而形成毛羽,而离芯纱更近的纤维则可以充分内外转移包覆芯纱[10-11]。方案B的集合器底部集聚槽在定位粗纱的同时对须条也起到整束效果,减少须条表面游离纤维,使得纺纱过程中毛羽有效减少。集合器集合窄口对芯纱的定位使得芯纱固定于须条中央,纺纱过程中加捻三角区对称平衡,须条对位于中心的长丝起到卷捻作用,带动纤维充分内外转移,可有效增加毛羽包缠量。方案C的包芯纱毛羽最少,前罗拉出口处的集合器有效减小加捻三角区,减少边缘纤维,使边缘纤维尽可能加捻扭转进入纱体。

表3 不同纺纱方案下包芯纱纱线毛羽测试结果

纱线类型纺纱方案不同长度毛羽数/根·(10 m)-11 mm 2 mm 3 mm 4 mm 5 mm 6 mm品种1品种1品种1品种2品种2品种2方案A方案B方案C方案A方案B方案C4 023.63 111.22 209.03 356.02 752.81 672.2827.5576.8517.7874.0687.6308.0224.2155.2104.3279.7196.569.275.349.529.792.274.323.629.421.514.743.531.53.212.16.03.011.39.60

3.4 包芯纱强力分析

对3种纺纱方案所得包芯纱的拉伸断裂性能进行测试,结果如表4所示。

表4 不同纺纱方案下包芯纱纱线强力测试结果

纱线类型纺纱方案断裂强力/cN断裂伸长率/%断裂强度/cN·tex-1品种1品种1品种1品种2品种2品种2方案A方案B方案C方案A方案B方案C1 229.281 278.601 236.28 439.11 464.34 449.3414.8215.0214.7014.4815.1814.8949.9751.9750.2544.8147.3845.85

由表4可以看出,包芯纱在捻度提高后,纱线强力有明显下降,是由于加捻程度引起的内外受力不匀过大导致纱线提前断裂解体,强力未得到充分利用[12]。在断裂强力方面,3个方案所纺管纱中方案B包芯纱强力最高,是因为在纺制纱线过程中,长丝定位不与短纤相互挤压产生相对位移,可稳定提供纱线轴向应力;左右两侧的纤维以长丝为轴相互对称,稳定了包覆纤维在长丝上转移幅度及频率,提高了纤维之间的抱合,使得纤维之间的相互滑移减少,因此纱线的强力显著提高。而方案A包芯纱由于纤维内外转移的向心力和胶辊摩擦力,使得长丝不断偏移导致长丝表面包覆不匀,出现包覆露缝情况,使得纱线轴向上受力不匀,拉伸断裂伸长时在纱线露缝的最薄弱处率先断裂。方案C包芯纱强力也有所提高,集聚槽将尽可能多的边缘纤维捻合到纱体上,有效增加毛羽包缠量和缠绕紧度,极大提高了纤维利用率[13]。但方案C包芯纱强力不及方案B,其原因是方案C芯纱在加捻三角区底部进入,可供内外转移的纤维较少,外层纤维无法有效包覆内层芯纱,很大程度上形成部分包缠的结构[14]。

4 结论

本文探究了包芯纱集合器的结构和其不同牵伸力下的有限元分析。并且将后区集合器包芯纱和前区集合器包芯纱对比环锭纺包芯纱的表观特征和纱线性能,得出以下结论。

(1)后区集合器可以对须条有效整束,其内部结构有效分散芯纱张力,并且通过自身作用力对芯纱精确定位,使其芯纱有效定位于须条中心。而前区集合器可以减少加捻三角区宽度,但是参与内外转移的纤维较少。

(2)集合器实现的精确定位使得包芯纱三角区纤维可以充分内外转移包覆芯纱,前区集合器则可以更有效减少有害毛羽,而后区集合器则使包芯纱表观包覆结构更好,纱线质量也有所提高。