焦炉气制合成氨转化炉烧嘴的技术改造

2019-10-28

(武汉江汉化工设计有限公司,湖北 武汉 430223)

国内某化肥厂以焦炉气为原料生产18万t/a合成氨及30万t/a尿素,并于2013年2月打通全流程,同年生产合成氨11.785万t,尿素16.171万t;2014年生产合成氨15.212万t,尿素21.473万t;2015年生产合成氨16.430万t,尿素24.046万t。合成氨生产负荷在2013年为65.47%,2014年增加到84.51%,2015年达91.28%。

随着生产负荷逐步增加,原始设计的转化炉φ50mm烧嘴的问题逐渐显现出来,当进气量比设计值增加10%时,转化炉的催化剂床层温度升高,从而引起转化炉出口气体温度超过950℃,焦炉气转化效率降低;当气流速度比设计值增加10%时,烧嘴火焰长度伸长,导致耐火砖及催化剂床层被吹翻,转化炉的气体出口压力比设计值降低5%。因此认为,当生产负荷达到约60%以上时,原设计的烧嘴不满足再增加负荷的生产条件,需要对烧嘴进行技术改造。

2013年9月进行第一次烧嘴改造,将烧嘴口径扩大为65mm;2014年9月进行第二次烧嘴改造,将烧嘴口径扩大为76mm。经过两次改造,解决了催化剂被吹翻和系统补充富氧空气难的问题,基本达到预期目标。

2015年进行了第三次烧嘴改造,将烧嘴口径改造为74mm。改造后装置持续平稳运行,达到了预期目标。

现将第三次烧嘴改造情况进行总结,以期为其他有类似问题的企业提供借鉴。

1 技术改造思路

对转化炉烧嘴的技术改造,需要重点综合考虑以下几个方面。

(1)烧嘴火焰长度。烧嘴喷出的火焰长度必须在转化炉的燃烧空间范围内,不破坏转化炉炉膛、催化剂层及其保护层。进入催化剂床层前,气体温度与组分负荷满足设计要求,这样火焰长度才合理。

(2)烧嘴调节范围。烧嘴的调节范围要满足增产10%的生产条件。

(3)转化炉温度。转化炉炉膛壁面及催化剂床层不能超温运行,这样才不损坏转化炉,缩短设备使用寿命。

针对转化炉的情况,对烧嘴(转化炉烧嘴位置见图1)的改造设计考虑从以下几个方面入手:①适当提高烧嘴压差,使转化炉发生波动时烧嘴压差的波动始终处在一个安全区间;②到达催化剂床层截面前的气体流速与温度分布尽可能均匀,即烧嘴口部尽可能大;③到达催化剂床层截面前的气体流速不至于吹翻催化剂床层,即烧嘴口径不得小于65mm;④烧嘴可以在尽可能宽的范围内安全稳定运行,不至发生回火,影响烧嘴使用寿命。

图1 转化炉烧嘴位置示意

2 计算结果与分析

2.1 计算参数

2.1.1转化炉运行参数

转化炉运行参数见表1。

表1 转化炉运行参数

注:计算中所用气量均使用上表中的最大值。

2.1.2气体成分

(1)焦炉气+工艺蒸汽:操作温度为650℃;操作压力为2.16MPa;气体成分为:H2,36.92%;CH4,16.71%;C2H6,1.91%;N2,1.92%;CO,4.03%;CO2,1.62%;H2O,36.91%。

(2)富氧+安全蒸汽:操作温度为210.5℃;操作压力为2.45MPa;干基成分为O2,32.67%;N2,66.34%;Ar,0.99%;湿基成分为O2,31.03%;H2O,5.03%;N2,63%;Ar,0.94%。

2.2 设计计算值的选取

2014年9月进行的第二次烧嘴改造,是在原入口压力不变及满足增产10%的情况下将烧嘴口径改造为76mm,最终以适度降低烧嘴燃烧效率来降低烧嘴压差,从而降低了烧嘴喷气速度来防止耐火砖和催化剂被吹翻,其温度场及速度场基本满足生产需求。在实际运行中发现烧嘴压差一直处于低位运行(即0.12~0.14MPa),在开停车以及流量波动时有可能低于0.1MPa,这使得烧嘴运行时操作要求提高,并且会使得火焰向烧嘴口部靠近,影响其使用寿命。而增加烧嘴口径这一措施会使在减小轴线流速的同时降低了烧嘴压差,因此设计制造的新烧嘴口径不得大于76mm。

综上所述,新烧嘴口径范围为65~76mm之间。下面将分别选取口径为70mm、72mm、76mm以及一个极端情况——80mm为例进行数值计算,所有的计算参数按2.1.1选取。

2.3 计算结果分析

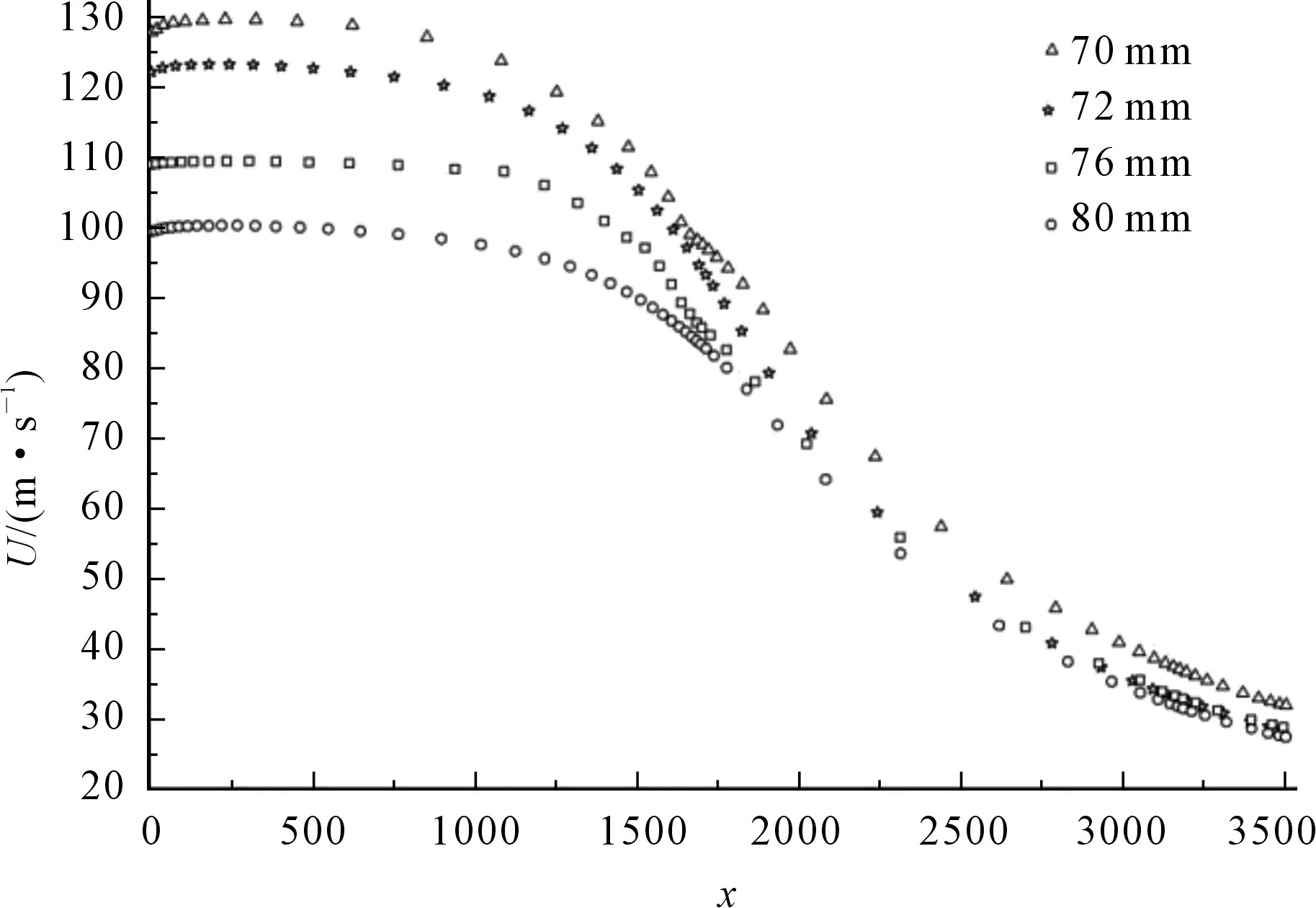

2.3.1速度分布

不同口径烧嘴在同一运行工况、相同的边界条件下计算得到的炉内速度场的分布见图2。各口径烧嘴轴线上的速度变化曲线见图3。由图2与图3可知,随着口径的增大,相同的氧蒸气流量、流速不断减小,相应到达催化剂床层(X=3 500)的速度也略有降低,然而炉子空间间接影响了流体的湍流发展程度,因此在口径增大至72mm之后,在给定的流量以及计算的范围内,口径的增大对于气流中心点到达催化剂床层的速度影响不是很大。

图2 不同口径烧嘴在相同运行工况下的炉内速度分布

图3 不同口径烧嘴在运行工况下炉内轴线上的速度变化

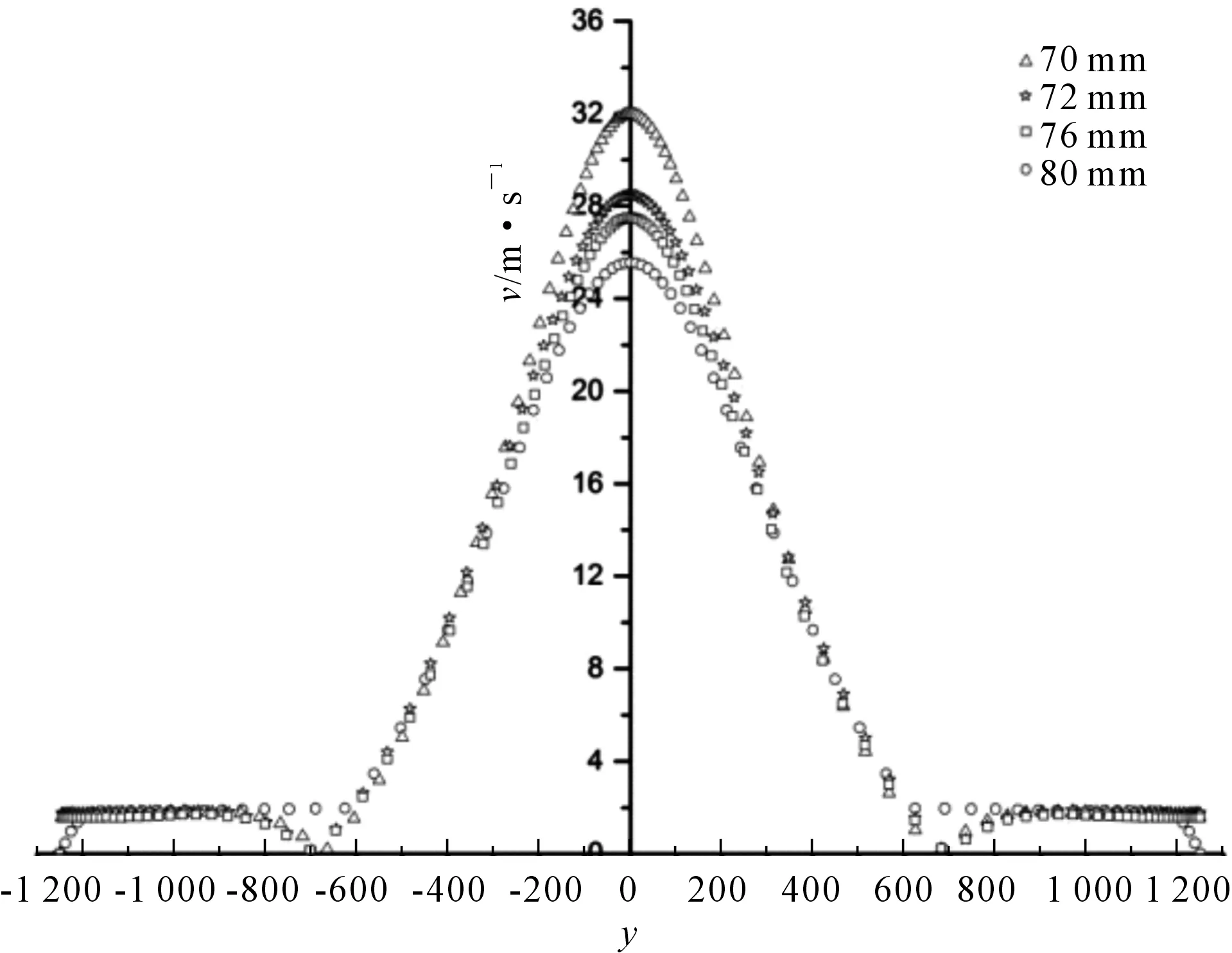

对于炉内的速度分布,不仅需要关注轴线上的速度变化,到达催化剂床层前截面上的速度分布同样重要。不同口径烧嘴在运行工况下催化剂床层前炉膛截面上的速度分布见图4,由图可知,壁面上即Y=±1250处,速度气体流速几乎衰减为0.2m/s,速度主要集中在Y=-700~+700之间,且随着口径的增大,最大流速不断降低。由图中曲线的斜率可以发现,随着口径的增大,曲线趋于平缓,即整个截面的速度分布随着口径的增大趋于均匀。

图4 不同口径烧嘴在运行工况下催化剂床层前炉膛截面上的速度分布

2.3.2温度分布

不同口径烧嘴在运行工况下的炉内温度分布见图5。不同口径烧嘴在运行工况下的催化剂床层前炉膛截面的温度分布见图6。对于温度分布,重点需要关注的是:①炉膛壁面以及催化剂床层前的气体温度是否超过耐火砖以及催化剂的适宜温度;②到达催化剂床层前炉膛截面的温度分布是否均匀,以提高炉内催化剂的催化效率。

由图5与图6可知,炉内各处壁面上的温度均在1 250℃以下,因此在给定工况下,所选取范围内的任意口径烧嘴均可满足炉内耐火材料任何一处温度不超过1 400℃的目的。给定壁面边界条件为绝热壁面,因而计算结果较实际运行高。

已知进入转化炉炉膛下部氧化铝催化剂的气体温度不得超过1 400℃,由图5、图6可知,应用70mm口径烧嘴,燃烧后的气体在到达床层前的最高温度为1 370℃。而应用80mm口径烧嘴,燃烧产物在到达床层前的最高温度为1 340℃。床层截面的温度分布直接受到速度分布决定,其分布情况与截面速度分布基本一致,即随着口径的增大截面上的温度分布区域均匀,口径的增大使得烧嘴出口氧蒸气流的刚度降低,火焰缩短并向烧嘴口部靠近,因而其高温区更靠近炉膛上部,有较高的空间可以进行换热,从而保证床层前截面上的温度分布更均匀。

因此,在保证安全的前提下尽可能地增大口部直径,能相对降低炉膛截面上的温度梯度。

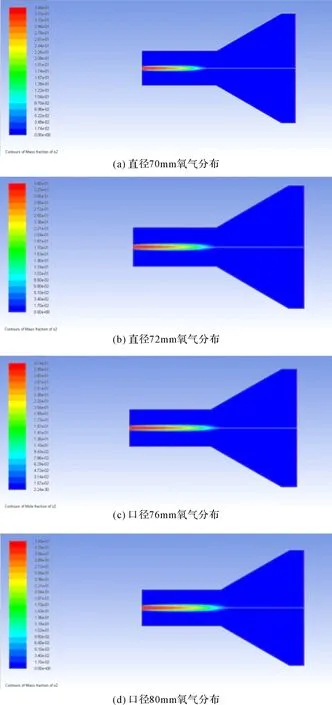

2.3.3炉内氧气

不同口径烧嘴在运行工况下的炉内氧气分布见图7。转化炉要求进入催化剂床层的气体中不得含有氧气,由图7可知,计算所选取的口径均满足设计要求。

图5 不同口径烧嘴在运行工况下的炉内温度分布

图6 不同口径烧嘴在运行工况下的催化剂床层前炉膛截面上的温度分布

图7 不同口径烧嘴在运行工况下的炉内氧气分布

根据以上计算结果,拟将烧嘴口径改造为74mm,并留有调整到76mm的余量。

3 烧嘴改造方案的实施

烧嘴的改造分为以下4个步骤进行。

(1)头部重新设计与制造。更换原烧嘴的头部,将烧嘴头部直径由76mm更换为74mm。

(2)烧嘴长度缩短300mm,扩充燃烧空间。将烧嘴法兰连接密封面到烧嘴头部的多层套管的长度均缩短300mm。

(3)改造烧嘴的保护套筒和均布器。保护套筒与烧嘴本体在连接处下端焊接固定,当保护套筒受热时向上膨胀,而不影响烧嘴。烧嘴均布器由4根拉肋固定在保护套筒上,防止脱落。根据改造经验,由于保护套筒本身只有3mm厚,在高温下长期运行后会发生一定的形变。另外,拉肋与保护套筒焊接的部位,当焊接电流过大(保护套筒焊穿)时会造成拆卸后保护套筒损坏。所以,在拆解过后应视实际情况来确定是否更换保护套筒。

(4)密封座的改造。烧嘴本体内部的密封座与管壁之间的密封采用“机械配合+密封圈”的形式。长期运行后,由于管壁与密封座形状不同,且受热时膨胀量不同,密封性能会降低。因此,在运行较长时间后,需要更换密封轴。

4 结语

经过改造烧嘴,解决了转化炉内燃烧火焰延长至非燃烧区、炉内六角砖承受了高温、烧嘴喷口气流速度高、转化炉内六角砖和催化剂床层经常被吹动等问题,日产液氨达到了570.33t(设计日产545.45t),且装置持续平稳运行,达到了预期目标。