基本顶板结构初次破断与全区域反弹时空关系

2019-10-21谢生荣陈冬冬曾俊超岳帅帅吴晓宇

谢生荣,陈冬冬,曾俊超,张 晴,岳帅帅,吴晓宇

(中国矿业大学(北京) 能源与矿业学院,北京 100083)

我国矿山顶板灾害威胁严重,多年来,顶板事故在我国矿山各类事故中发生频率、死亡人数均占据高位,因此研究并有效判断基本顶板结构的破断时间及位置,对实现煤炭安全回采意义显著[1-9]。

为了研究预警基本顶悬板的破断位置及时间,基于煤层抗剪切能力弱、变形量大等特点且可近似满足文克尔弹性地基假设,据此钱鸣高院士[10]建立了弹性基础边界基本顶岩梁模型,揭示了基本顶梁结构深入煤体断裂产生反弹和压缩的机理;朱德仁等[11]基于有限元法利用计算机模拟研究了岩板破断及扰动规律;之后,矿业科技工作者分别对弹性基础边界基本顶岩梁模型反弹压缩的影响因素、坚硬顶板在裂纹发生初始阶段的反弹压缩特征及矿压预测预报等问题进行研究[6-7,12-17],所得结论进一步深化了对岩梁模型反弹压缩的认识。

可见,当前对基本顶超前煤壁破断扰动特性的研究计算主要是基于梁模型,但梁模型只能用于长壁工作面基本顶中部区域扰动特征的分析,而不能对基本顶初次破断阶段开采全区域扰动规律进行研究。所以,直到目前为止,尚未研究清楚基本顶板结构深入煤体破断时开采全区域反弹压缩场特征,也未研究清楚初次破断时破断长度、破断程度及破断发展过程不同时的全区域反弹压缩场时空演化规律,而且一直以来没有理论依据确切指导如何选择反弹压缩信息的监测位置,也无确切依据说明监测到的反弹信息是属于几级反弹区,其中主要原因是,考虑实体煤区可变形的基本顶板结构初次破断扰动力学模型求解非常困难。

为了研究清楚这些问题,笔者建立了弹性基础边界基本顶板结构初次破断扰动力学模型,给出了断裂线和未破断区的力学方程及边界条件,阐述了差分法解算该复杂模型的具体方法,详细研究了基本顶板结构深入煤体初次破断的破断长度、破断程度及破断发展过程不同时的全区域反弹压缩场时空演化规律,并提出判断基本顶深入煤体初次破断位置及时间的预警方法体系,以更好预防工作面出现大面积切顶等灾害事故。

1 基本顶初次破断的边界条件分析

如图1所示,基本顶在实体煤区的上覆与下伏岩层一般假设为刚性岩层(固支边)或弹性可变形岩层。对于固支边界模型,需假设基本顶上下覆岩层的刚度为无穷大[1,18],但是,众所周知,上下覆岩层刚度一般均小于(甚至是远小于)基本顶的刚度,所以这种假设有较大缺陷;当要分析基本顶破断在岩体内的扰动特性时,刚性固支边界无法符合研究要求,所以需要建立考虑实体煤可变形特性的弹性基础边界[1,6-7,10,17]基本顶板结构初次破断扰动力学模型进行研究。

2 弹性基础边界基本顶板结构初次破断扰动力学模型建立

一般工作面初次来压前悬顶区域基本顶的短边长度L与基本顶的厚度h之比可满足(即满足弹性薄板力学假设[1,19]):

本文所构建的弹性基础边界基本顶板结构初次破断扰动力学模型即以基本顶薄板结构模型为基础。

2.1 力学模型

图2为弹性基础边界基本顶板结构初次破断扰动力学模型,其中矩形ABCD为基本顶初次破断前的开采区域(设AB长度为2a,AD长度为2b),开采区域ABCD之外的基本顶受到上覆较软岩层与下伏直接顶与煤层的夹支,此区域在无穷远处即矩形边界A0B0C0D0(设A0B0为2xc,A0D0为2yc)上必定不受开采区ABCD扰动的影响,那么在无穷远处(即xc→+∞及yc→+∞时)的4条边A0B0,B0C0,C0D0及D0A0的挠度为0且截面法向线转角为0。

文献[18]研究表明,实体煤区为弹性基础边界而非固支边界时基本顶初次破断位置为长边深入实体区或者开采区中部。如图2所示,设长边断裂线为AdBd,位置在y=yd线上,则断裂线深入煤体的距离为(yd-b),断裂线的长度为2xd,若xd=0则表示长边超前煤壁的位置没有发生破断;设开采区中部的断裂线为EdFd,其长度为2xo,同样若xo=0,则表示开采区中部没有发生破断。

2.1.1非断裂区基本顶板结构方程

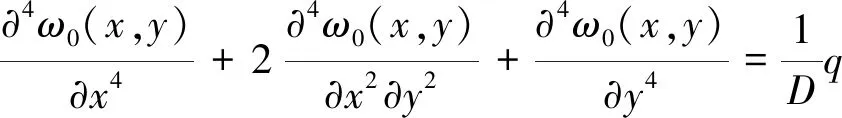

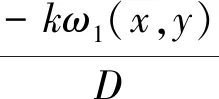

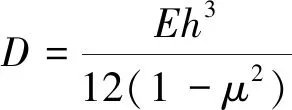

开采区ABCD(不包括断裂线)各处满足的微分方程为:

(1)

式中,ω0(x,y)为ABCD区域基本顶挠度函数(不包括断裂线);D为基本顶刚度;q为基本顶承担载荷,MPa。

开采区域ABCD之外(除断裂线)的基本顶满足的挠度偏微分方程为式:

(2)

式中,ω1(x,y)为ABCD之外区域的基本顶挠度函数(不包括断裂线);k为实体煤区弹性基础系数。

(3)

式中,h为基本顶厚度,m;μ为泊松比;E为弹性模量,GPa。

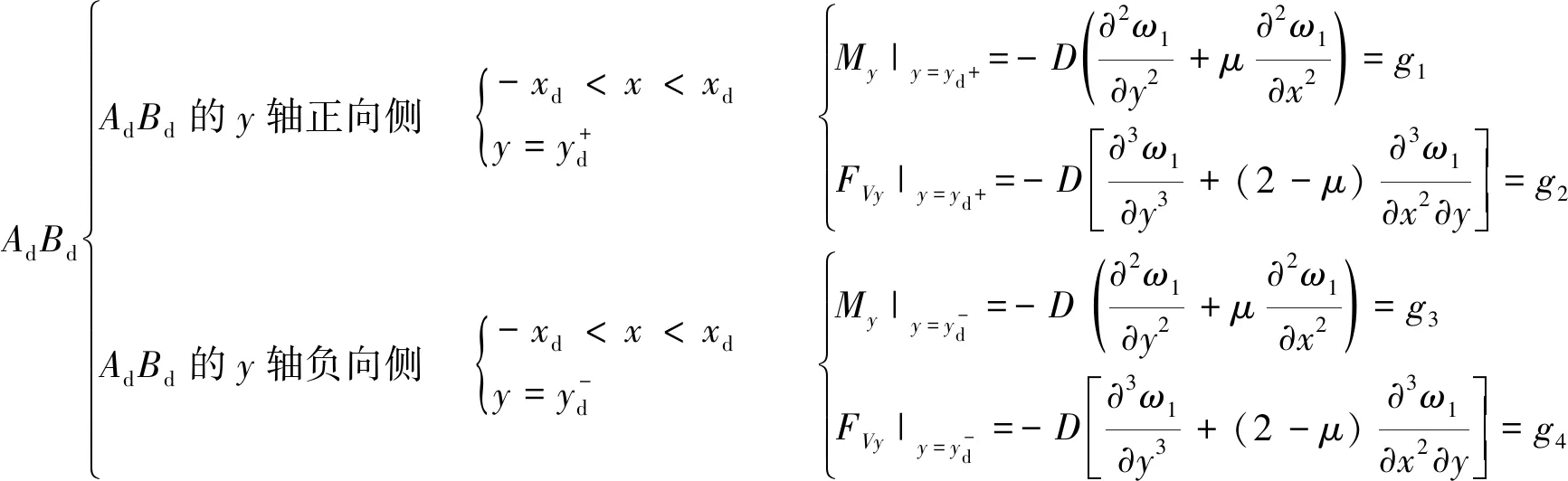

2.1.2基本顶断裂线力学方程

(1)y轴正向深入煤体断裂线AdBd。

基本顶深入煤体完全破断时,断裂线处的弯矩衰减为0;基本顶深入煤体并不是完全破断时,断裂线处必定还存在残余弯矩。设断裂线AdBd的y轴正向侧与负向侧的残余弯矩分别为g1与g3,g1与g3数值上相等;同样设AdBd断裂线的y轴正向与负向侧的剪力(摩擦力)分别为g2与g4,两者数值上相等。AdBd断裂线满足的方程如式(4)所示。

由于断裂线CdDd和AdBd分别处于开采区后侧和前侧的实体煤区(深入煤体区),一般均可认为两个断裂线对称分布且长度相等,所以断裂线CdDd的力学方程和AdBd的力学方程除位置不同外,函数结构和断裂线处的弯矩和剪力数值均对应相同,所以不再给出CdDd的力学方程(以及后文中对应的差分方程)。

(2)开采区中部断裂线EdFd。

同样,若基本顶在开采区中部发生破断,断裂线EdFd平行于x轴,破断后也存在局部破断和完全破断两种情况,设EdFd断裂线在y轴正向侧与负向侧的弯矩分别为g5与g7,两者数值上相等;设断裂线EdFd在y轴正向侧与负向侧岩块间的剪力(摩擦力)分别为g6与g8,两者数值上相等,如式(5)所示。

2.2 边界条件

2.2.1模型连续条件

开采区ABCD的边界即AB,BC,CD及AD边均具有双重属性,满足开采区域的挠度偏微分方程也满足弹性基础区域的挠度偏微分方程,而基本顶在4条分界边上是连续的整体,所以需要满足连续条件(挠度、转角、弯矩及剪力均连续),如式(6)所示。

(4)

(5)

(6)

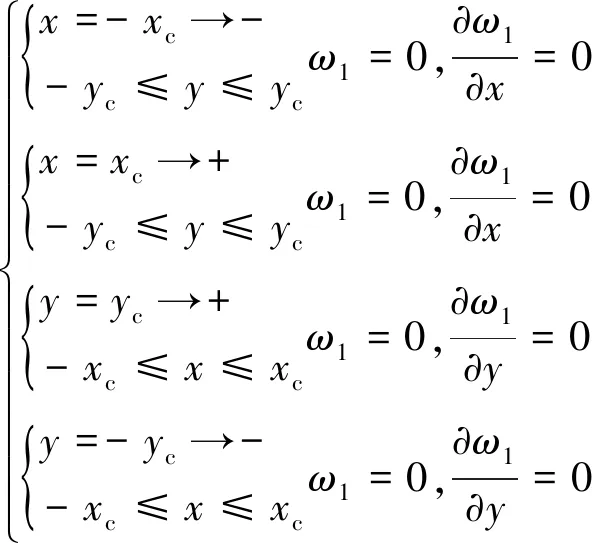

2.2.2模型外边界条件

煤层开挖后,在开挖外围无穷远处(或很远处),开采对之的影响极小[1,18-19],所以必定存在挠度及截面法向线转角为0的位置,该位置设为矩形边界A1B1C1D1,即无穷远处(或很远处)满足固支边界条件要求,如式(7)所示。

(7)

3 基本顶板结构初次破断扰动(反弹压缩)模型解算

要研究基本顶板结构初次破断引起的开采全区域的扰动规律(反弹压缩场),需要求解方程(1),(2)在边界条件(4)~(7)条件下的解析解,可见难度极大,即便是xc=0且xo=0,即非断裂状态时的方程求解也难以实现。但是,众所周知解析解并不是解决采矿工程问题所追求的,所以此处的目标是求得近似解,即通过有限差分方法来研究[20-21],下面给出具体解算过程。

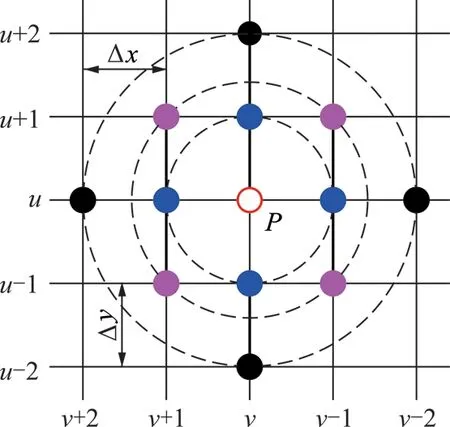

3.1 差分算法

如图3所示,采用差分法解算偏微分方程时,先要对差分结点(偏微分方程需要13个结点表示)进行编号,以便进行求解处理。中心结点P为特征结点,编号为(v,u),结点间距Δx=Δy=m。

图3 差分法结点编号Fig.3 Node numbering diagram of difference method

挠度偏微分方程(1)基于图3结点编号的差分方程为

20ωv,u-8(ωv+1,u+ωv-1,u+ωv,u+1+ωv,u-1)+

2(ωv+1,u+1+ωv+1,u-1+ωv-1,u+1+ωv-1,u-1)+

(8)

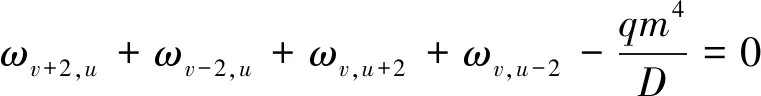

挠度偏微分方程(2)基于图3结点编号的差分方程为

ωv,u-1)+2(ωv+1,u+1+ωv+1,u-1+ωv-1,u+1+

ωv-1,u-1)+ωv+2,u+ωv-2,u+ωv,u+2+ωv,u-2=0

(9)

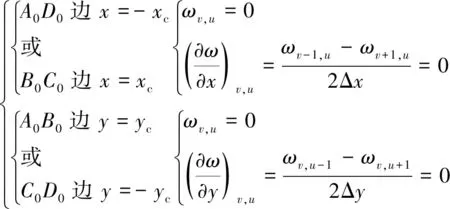

3.2 外边界条件方程的差分方程

外边界A0B0,B0C0,C0D0及A0D0满足方程的差分方程为

(10)

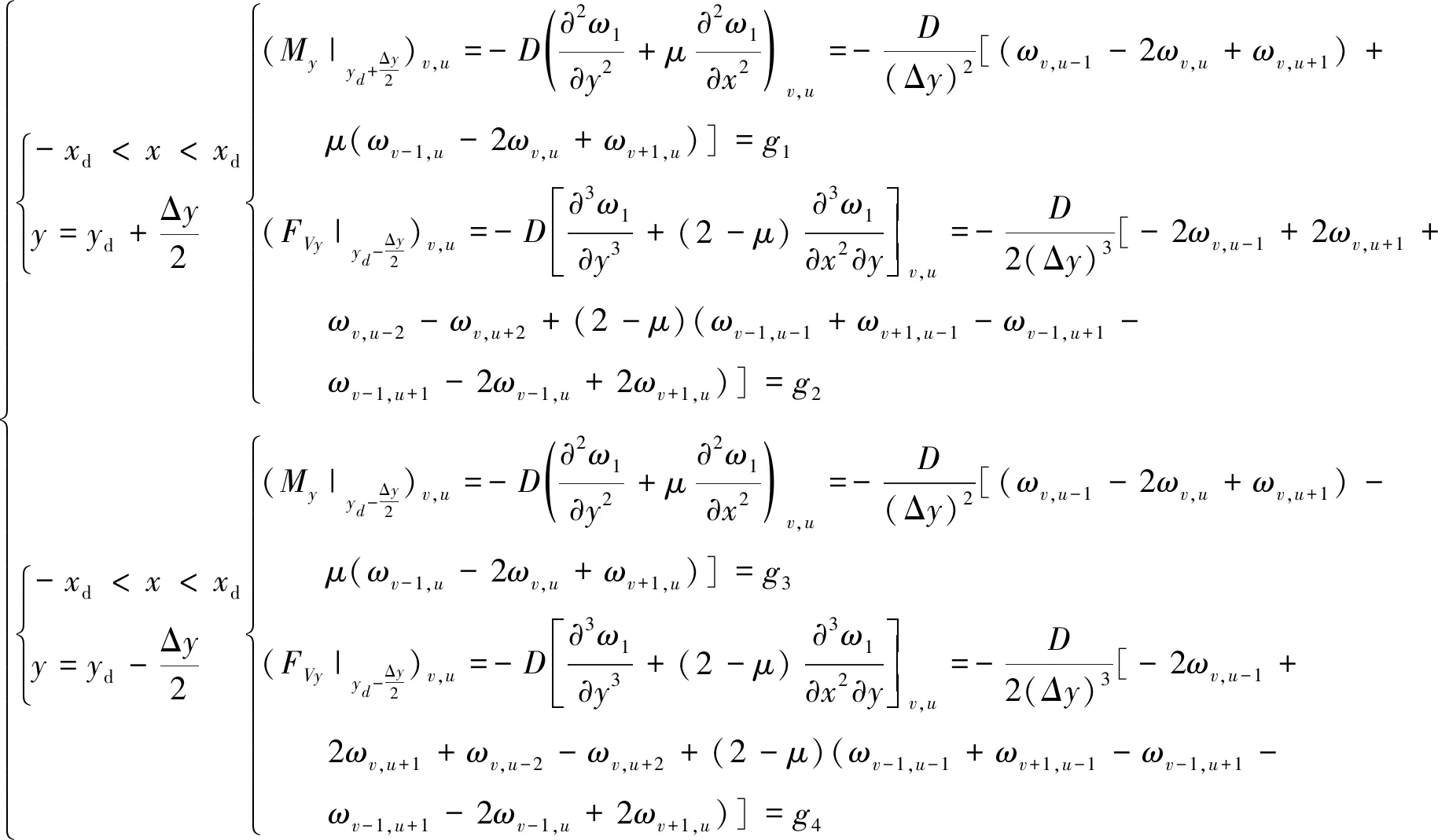

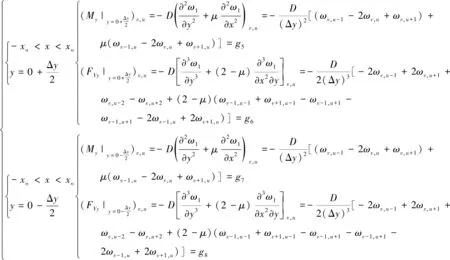

3.3 断裂线力学方程的差分方程

描述深入煤体的断裂线AdBd,CdDd及开采区中部断裂线EdFd的力学方程也需进行差分化处理,AdBd(或CdDd)与EdFd所满足方程的差分方程分别为式(11)及(12)。设AdBd与EdFd断裂线两侧裂纹的间距为Δy,设AdBd断裂线的y轴正向侧与负向侧位置分别为y=yd+0.5Δy与y=yd-0.5Δy;设EdFd断裂线的y轴正向侧与负向侧位置分别为y=0+0.5Δy与y=0-0.5Δy,这样便于对裂纹两侧力学方程的描述。

3.4 破断准则及研究因素确定

根据主弯矩破断准则[1]确定基本顶所受的主弯矩达到弯矩极限Ms时的位置,由此可研究基本顶板结构初次破断长度不同、破断发展过程不同及破断程度不同(弯矩衰减程度不同)时的全区域反弹压缩场特征及数值变化规律。主弯矩的差分式如式(13)所示,其中(Mx)v,u,(My)v,u为各结点的弯矩分量,(Mxy)v,u为扭矩分量,把各结点挠度解代入可求得;(M1)v,u与(M3)v,u为各个结点的最大、最小主弯矩,弯矩分量和扭矩分量代入即可求得。

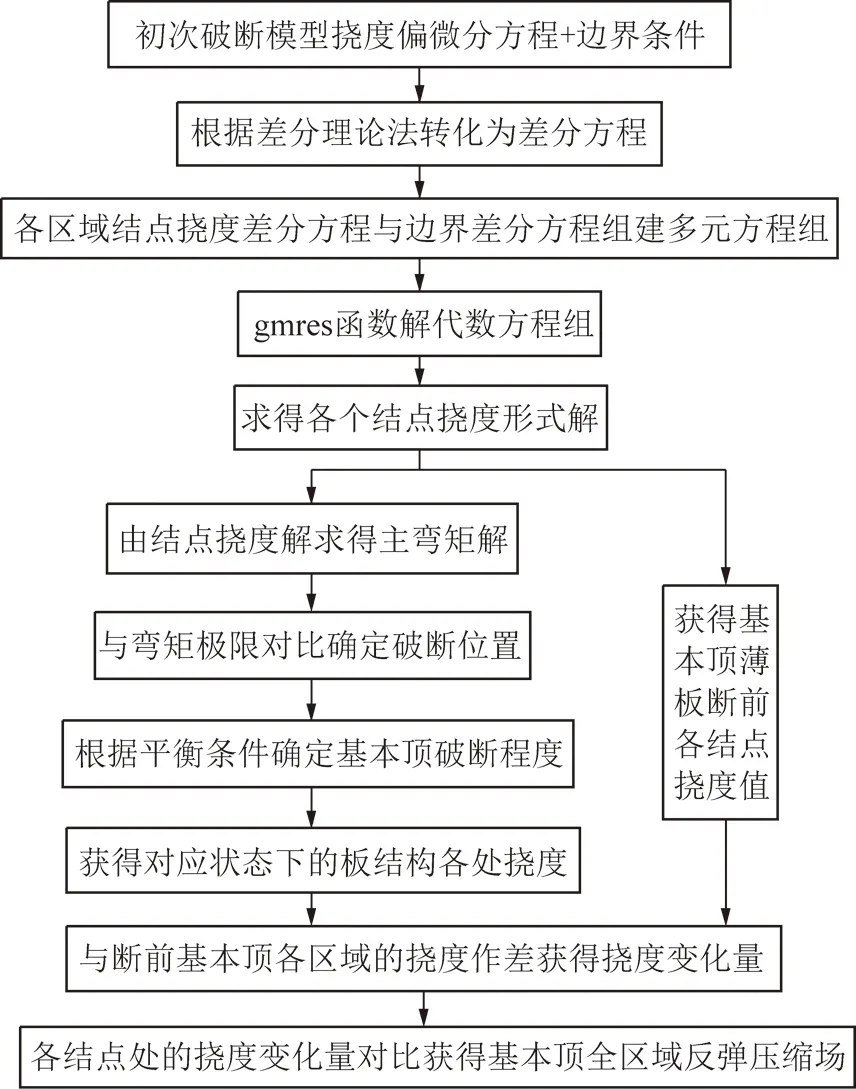

3.5 计算过程

对于挠度偏微分方程(1)与(2)经过差分法处理后,转化为13结点差分方程(8)与(9),方程中的未知数为各个结点的挠度。由于对计算区域A1B1C1D1内的各个挠度未知的结点均可构造这种13个结点差分方程,所有这类方程组合可构造多元方程组。虽然该方程组易解,但是个数较多,可采用Matlab软件实现求解。

(11)

(12)

(13)

具体解算过程如图4所示,即先计算确定主弯矩达到极限时基本顶全区域的挠度值(断前挠度),在通过主弯矩破断准则分别确定破断长度及破断程度不同时的挠度值。开采全区域的基本顶断前与断后的挠度值作差,再根据差值正负来确定各个结点处是发生反弹还是压缩,从而可研究全区域反弹压缩场的形态与分区特征及数值变化规律。

图4 基本顶初次破断反弹压缩场计算过程Fig.4 Calculation process of rebound compression field caused by the frist fracturing of main roof

4 弹性基础边界基本顶板结构初次破断扰动(反弹压缩)规律

为了研究基本顶初次破断引起的反弹压缩场分布规律,设参数来具体分析和说明其形态特征。基本顶泊松比为0.25,厚度h与弹性模量E分别为6 m与31 GPa,工作面长度为140 m,k为0.8 GN/m3,位于工作面前方与后方的长边断裂线AdBd与CdDd深入煤体距离均为3 m,悬顶区基本顶承担载荷为0.32 MPa,破断后岩板间自由铰接。通过上述方法经计算研究得到基本顶中部破断时全区域反弹压缩场没有明显规律性,所以本文主要计算分析长边深入煤体破断在岩体内引起的全区域反弹压缩场形态特性及特征区域内的反弹压缩量分布规律以及这些特征和规律与基本顶深入煤体的断裂范围、断裂发展过程及断裂程度之间的时空关系。

4.1 弹性基础边界基本顶板结构初次破断扰动(反弹压缩)分区及特征

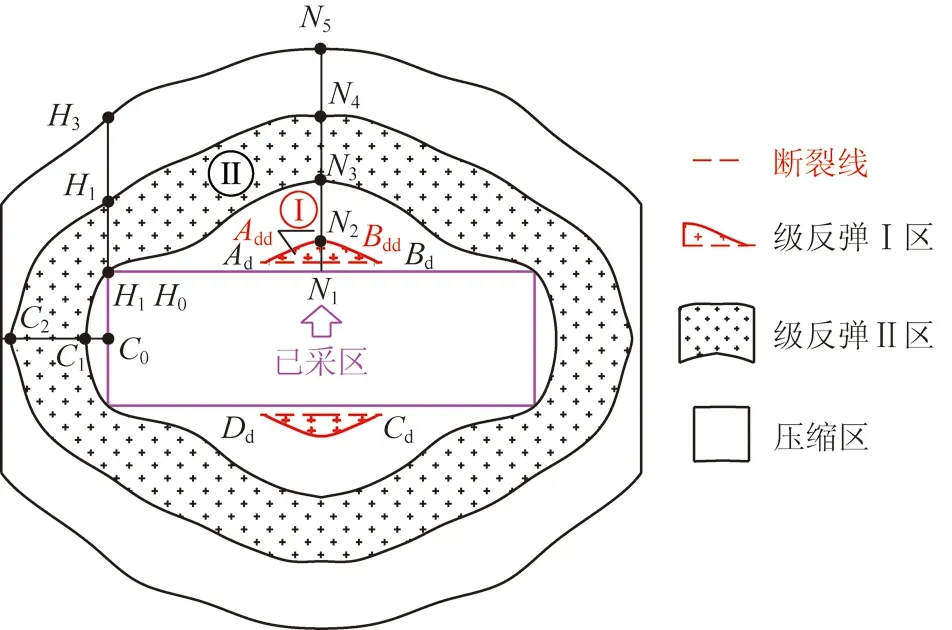

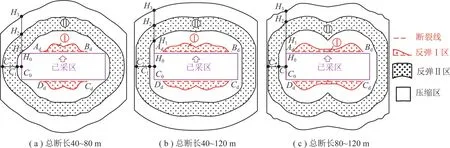

图5为上述计算方法得到的基本顶深入煤体初次断裂时(AdBd断裂线长度为40 m)全区域反弹压缩场的形态及分区特征图。

图5 基本顶初次破断反弹压缩场形态及分区特征Fig.5 Morphological feature and partition diagram of rebound compression field caused by the first fracturing of main roof

由图5可得:基本顶深入煤体初次破断时,在断裂线前方产生近似半椭圆形反弹区,本文称为“反弹I区”,反弹I区的前侧为压缩区,压缩区的外侧为反弹区,本文称为“反弹II区”,该区内、外边界线的垂直距离接近相等。反弹II区为椭环形且包围了整个开采“悬顶区”,所以基本顶深入煤体断裂时可在工作面短边的邻侧巷道及两巷区监测到反弹压缩信息。椭环形反弹II区的外侧为椭环形压缩区,且椭环形压缩区内、外边界线的垂直距离接近相等。

整体上看,基本顶深入煤体初次破断时在断裂线外侧依次产生“半椭圆形反弹I区”→“椭环形压缩区”→“椭环形反弹II区”→“椭环形压缩区”。

4.2 反弹压缩场特征区域的反弹压缩值分布

图5仅仅说明了基本顶深入煤体断裂时的全区域反弹压缩场的形态及分区特征,下面分析特征区域内的(断裂线区、垂直于工作面走向的中线区、两巷区、短边的邻侧巷道区)反弹压缩场影响范围及反弹压缩量值分布规律。

(1)AdBd断裂线前侧区。

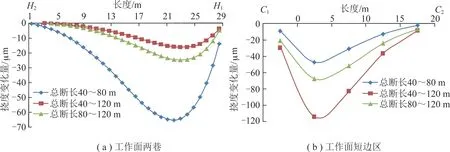

图6(a)为断裂线AdBd前侧(y轴正向侧)位置反弹压缩量曲线图,断裂线中部位置产生的反弹量最大,靠近两端区反弹量逐渐减小,断裂线上具有反弹点的线为AddBdd且长度小于AdBd,可见断裂线的端部为压缩区而非反弹区。

(2)断裂线中垂线区。

提取出图5中的开采区长边中垂线N1N5上的挠度变化值,结果如图6(b)所示。

图6 特征区域的反弹压缩量曲线Fig.6 Curves of rebound compression amount in characteristic regions

由图5,6(b)可得,断裂线中部前方(推进方向)区域依次出现的反弹I区(N1N2反弹区)、N2N3压缩区、反弹II区(N3N4反弹区)及N4N5压缩区的范围分别为7,20,21及22 m,且反弹区及压缩区的极值位置在偏向断裂线侧而非各个区间的中点,且离断裂线越远,反弹及压缩极值越小。

(3)工作面两巷区。

提取图5中工作面两巷区H1H3线上的挠度变化值,结果如图6(c)所示。

由图5,6(c)可得,基本顶深入煤体断裂时工作面两巷区从工作面侧开始依次出现反弹II区(H1H2反弹区,范围约为22 m),H2H3压缩区(范围约为27 m),且反弹区及压缩区的极值位置在偏向断裂线侧而非各个区间的中点,且离断裂线越远,反弹及压缩极值越小。

(4)工作面侧方垂直于短边区。

提取出图5中的工作面侧方垂直于短边区C0C2上的挠度变化值,结果如图6(d)所示。

由图5,6(d)可得,可知,基本顶深入煤体断裂时工作面短边区(侧方区)出现C0C1压缩区(范围约为6 m)及C1C2反弹区(范围约为22 m),且反弹区及压缩区的极值位置在偏向断裂线侧而非各个区间的中点。

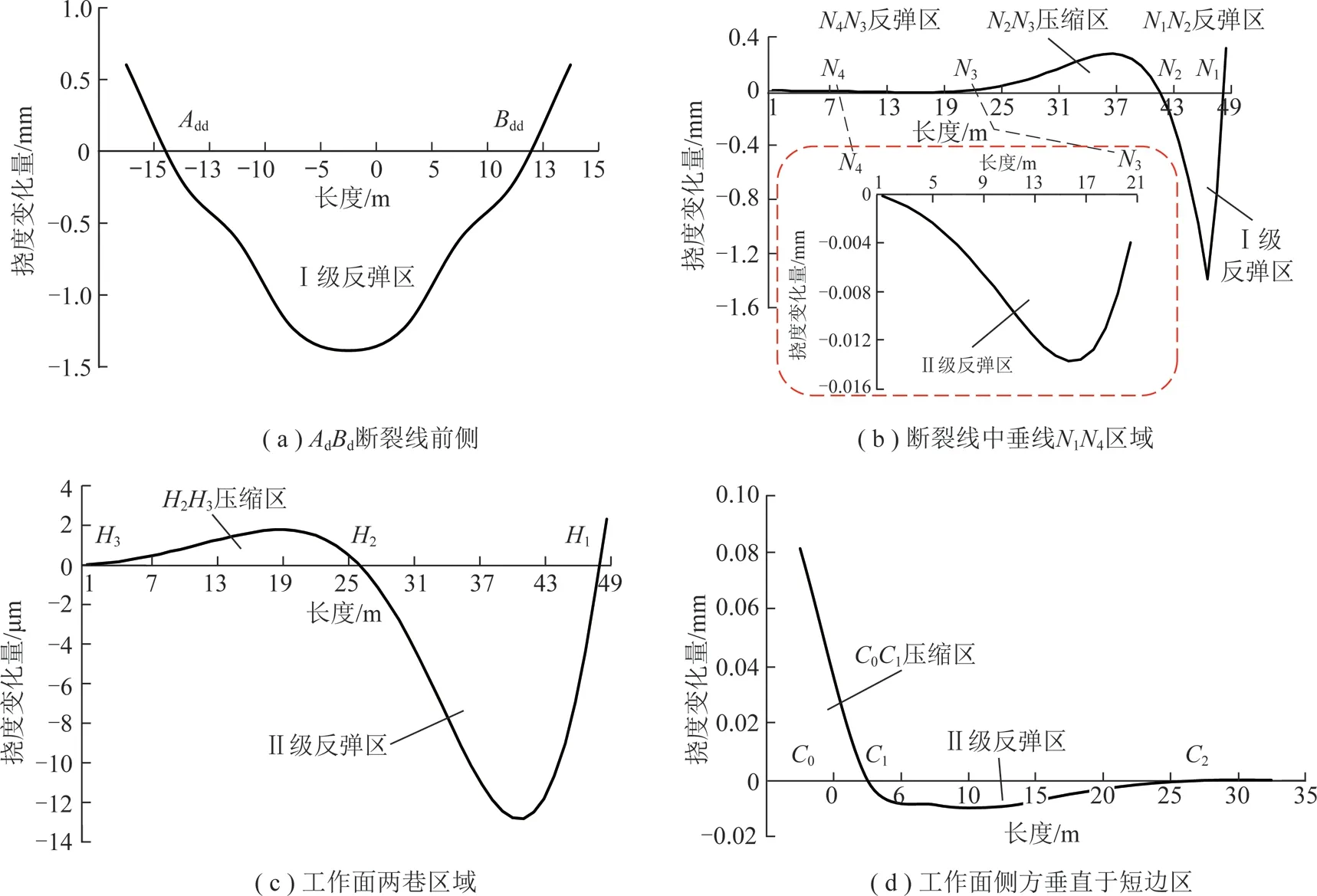

4.3 初次破断反弹压缩场的破断长度效应

图7为基本顶深入煤体初次破断长度不同时全区域反弹压缩场的分区及形态特征对比图。由图7可知,破断长度不同时,反弹压缩场分区特征不变,即断裂线外围均是依次形成“半椭圆形反弹I区”→“椭环形压缩区”→“椭环形反弹II区”→“椭环形压缩区”;破断线中部区的反弹影响范围不变,靠近破断线端部时范围才逐渐减小,且破断线的端部是压缩区而非反弹区;随破断线长度增大,工作面端头区的两巷出现压缩区,且破断程度越大,H0H1压缩区的影响范围越大。

由于在工作面短边及两巷区可方便布置测站监测反弹压缩信息,从而有效预警基本顶深入煤体是否发生断裂,所以,此处重点分析这两个特征区域的反弹压缩量值及影响范围的破断长度效应。

图8为基本顶深入煤体断裂长度不同时工作面两巷及短边区的反弹II区影响范围及反弹量对比曲线图。由图8(a)可知:基本顶断长80 m比断长40 m工作面两巷区的反弹范围与反弹极值分别大约7 m与3.2倍;而断长120 m比断长80 m时工作面两巷区的反弹影响范围及反弹极值分别小约2 m与2倍。可见断长增大时,两巷区的反弹II区影响范围和最大反弹量均是先增大后减小。

图7 破断长度不同时全区域反弹压缩场分区及形态对比Fig.7 Morphology contrast and partition diagram of rebound compression field in whole region with different fracture lengths

图8 破断长度不同时II级反弹区的反弹量对比Fig.8 Comparison of rebound volume in rebound zone II with different fracture lengths

由图8(b)可知:工作面短边反弹II区的反弹极值与断裂长度成正相关,但影响范围(约为20 m)基本不变(与断裂长度无关)。

可见,破断长度不同时,反弹II区的反弹值均是先增大后减小,反弹极值均靠近断裂线侧而非反弹区间的中点,但是短边(侧方)及两巷反弹II区的影响范围及最大反弹量的变化规律有明显区别。

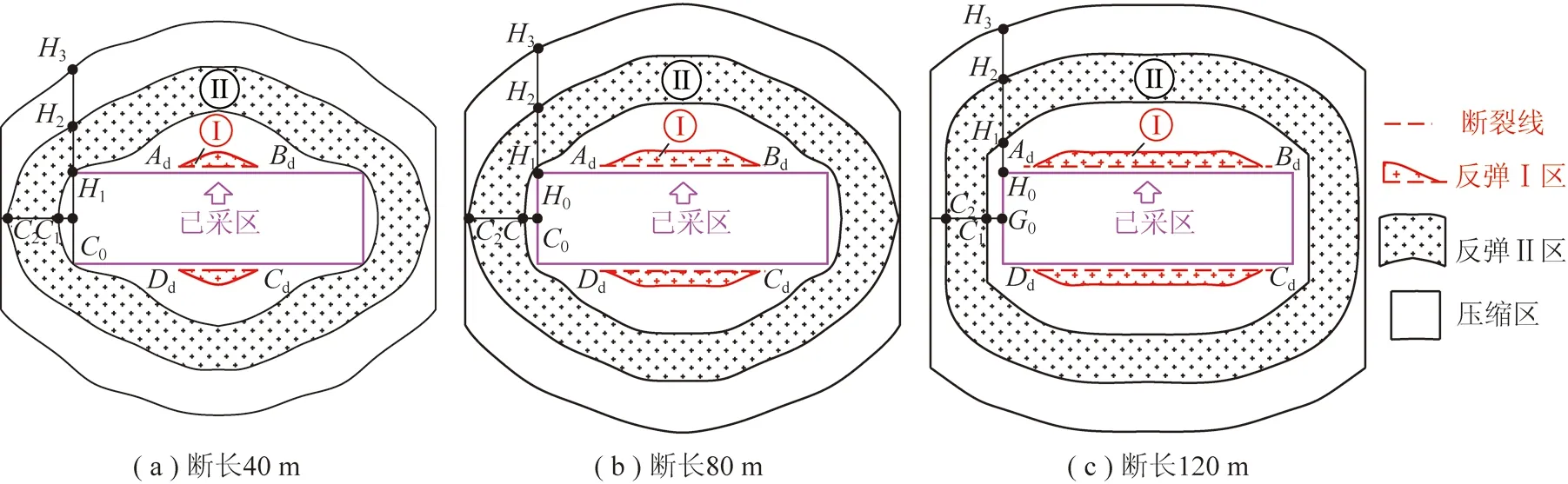

4.4 初次破断反弹压缩场的破断过程效应

图9为基本顶深入煤体分次破断时(破断过程)全区域反弹压缩场的分区及形态特征对比图。“分次破断”用以说明基本顶的两次明显破断过程。以图9(a)为例,基本顶深入煤体破断长度达40 m后断裂不在明显发展,而后随开采推进,断裂线总长扩展到80 m,即该项内容研究的是基本顶从断长40~80 m时全区域反弹压缩场变化特征。

由图9可得,一次破断形成的I级反弹区形态特征与分次破断的明显不同:一次破断时,反弹I区的最大宽度区在断裂线的中部(即初次断裂的起始位置);分次破断时,I级反弹区的最大宽度区在第2次破断的起始位置(即第1次断裂线的两个端部区)。断裂线总长度由40 m扩展到80 m(图9(a))、断裂线总长度40 m扩展到120 m(图9(b))及断裂线总长度80 m扩展到120 m(图9(c))时,断裂线中部区的宽度依次减小,而工作面端头的压缩区H0H1长度增大。图9(a)为首次断长与二次断长均较小时的反弹压缩场形态图,主要特征是反弹I区为“M形”;图9(c)为首次断长与二次断长均较大时的反弹压缩场形态图,主要特征是反弹II区为“环8字形”。

图9 分次破断时全区域反弹压缩场分区及形态对比Fig.9 Morphology contrast and partition diagram of rebound compression field in whole region with successive fracturing

图10 分次破断时II级反弹区的反弹量对比Fig.10 Comparison of rebound volume in rebound zone II with successive fracturing

由于在工作面短边区(邻侧巷道区)及两巷区可方便快捷地布置测站监测反弹压缩信息,从而有效预警基本顶深入煤体是否发生断裂,所以,此处依旧重点分析这两个特征区域的反弹压缩量值及影响范围的破断长度效应。

图10为分次破断时工作面短边区及两巷区的反弹II区影响范围及反弹量对比图。由图10(a)可得,总断长40 m扩展到80 m时工作面两巷区反弹II区的反弹范围(即H1H2的长度约为30 m)与反弹极值均最大;总断长80 m扩展到120 m时两巷区反弹极值最小。可见,分次破断时,两次破断的长度均较小时的反弹极值与反弹区的范围均最大;而两次破断长度均较大时,反弹II区的反弹极值最小;各反弹区的反弹极值偏向断裂线一侧而不是处在区间的中点。由图10(b)可得,工作面短边区的反弹II区范围约20 m,分次破断长度不同时,该范围无变化。分次破断长度的差值较大时反弹II区的反弹极值最大;分次破断长度差值相等时,每次破断的长度较大者,反弹II区的反弹极值最大。

可见,分次破断时,反弹II区的反弹值均是先增大后减小,反弹极值均靠近断裂线侧而非反弹区间的中点;但工作面短边区反弹II区的影响范围及数值变化规律与两巷区的不同。

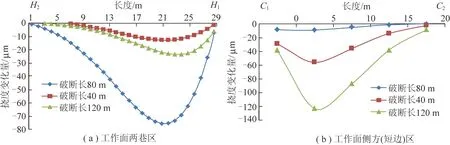

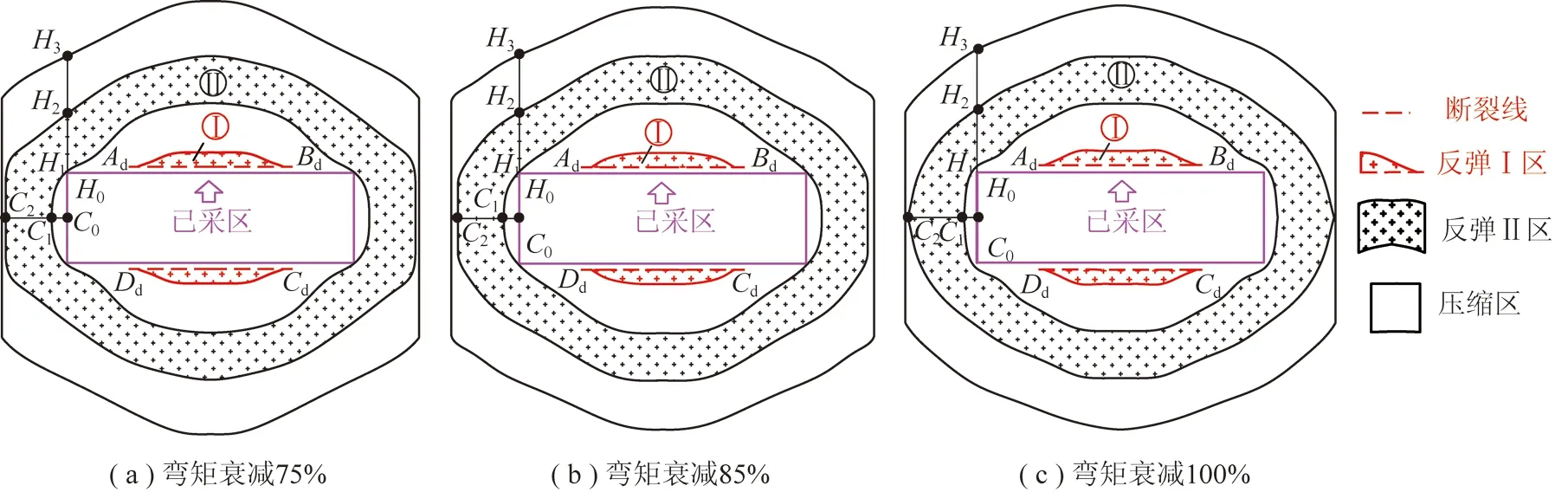

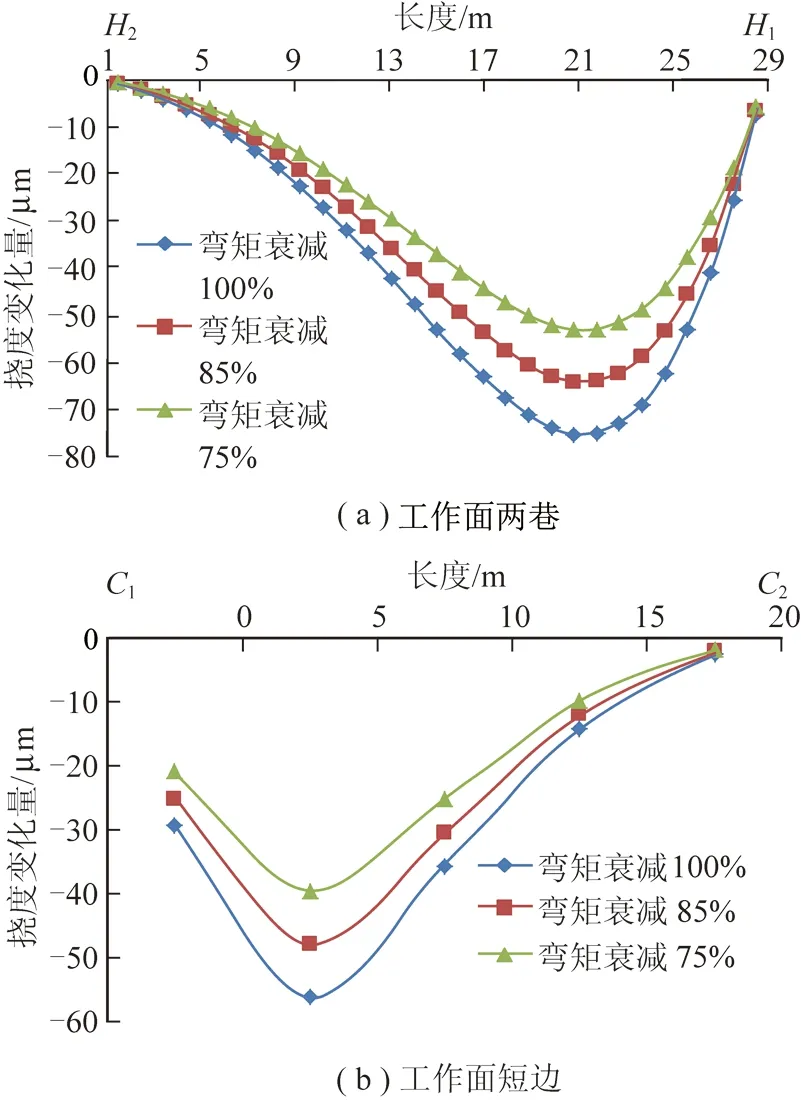

4.5 初次破断反弹压缩场的破断程度效应

图11为基本顶板结构深入煤体断裂,而断裂程度不同时全区域反弹压缩场的分区及形态特征对比图。由图可得:破断程度基本不改变全区域反弹压缩场的分区及形态特征,断裂线两端是压缩区而非反弹区。

图11 破断程度不同时反弹压缩场形态对比Fig.11 Morphology contrast of rebound compression field with different fracture degrees

图12 破断程度不同时反弹II区的反弹量变化规律对比Fig.12 Comparison of change laws of rebound volume in rebound zone II with different fracture

图13 初次破断及反弹压缩信息与工作面显著来压之间时空关系Fig.13 Space-time relationship among first fracture and rebound compression information as well as significant weighting in working face

图12为基本顶深入煤体断裂程度不同时工作面短边区(邻侧巷道区)及两巷区反弹II区的影响范围及反弹量对比图。由图12可得:工作面短边区及两巷区的反弹II区反弹极值与基本顶断裂程度均成正相关,即破断程度越大,反弹量越大;而反弹影响范围与破断程度无关,各反弹区的反弹极值位置在偏向断裂线侧而非处在区间的中点。

4.6 基本顶初次破断与工作面显著来压及反弹压缩场之间的时空关系

图13表明了基本顶初次破断、反弹压缩信息及工作面显著来压之间的时空关系。

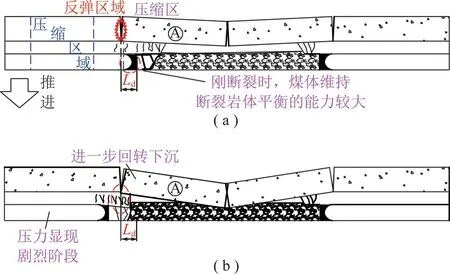

由图13(a)可知,随工作面向前推进,基本顶深入煤体Ld位置处的弯矩达极限状态,那么基本顶在Ld位置处发生断裂,断裂线前方、两巷及短边区的反弹压缩信息随即出现并可监测。断裂线到煤壁之间是宽度为Ld可支撑刚断裂基本顶的煤体,所以此时工作面并未显著来压,基本顶块体暂时保持稳定铰接。由图13(b)可得:工作面向前推进,支承已经断裂基本顶的煤体宽度与支撑能力均不断减小,基本顶回转角度与水平挤压力均增加,基本顶的稳定性不断降低。当工作面推进到断裂线正下方时,断裂的基本顶下方已无煤体支撑而全由支架承担,工作面来压最强烈,此时基本顶最易发生切顶滑落失稳,对工作面安全造成严重威胁。工作面推过断裂线后,进入下一个周期破断阶段。

由以上分析可知,基本顶深入煤体(距离为Ld)断裂时,在断裂线前方及周边全区域出现反弹压缩现象,此时在两巷及邻侧巷道区可监测到破断时的反弹压缩信息,进而确定基本顶破断时间及位置。断裂时因基本顶下方有宽度为Ld的煤体支撑,所以不会显著来压,此时基本顶块体可保持暂时稳定;工作面推进到断裂线正下方时,才会来压强烈,这就为实践中预防工作面出现基本顶大面积切顶灾害事故提供了时间和空间。

4.7 基本顶初次破断时间及位置的监测原理与方法

根据上文分析,基本顶深入煤体发生初次破断与反弹压缩现象同时出现,对于该关系本文称之为“一同时”;基本顶破断后,工作面向前推进,直至推进到断裂线下方区域时支架压力才会显著增大,即工作面显著来压的时间滞后于基本顶破断,也滞后于反弹压缩信息的出现,对于该关系本文称为“两滞后”;于是可采用“一同时与两滞后”概括基本顶初次破断、反弹压缩及工作面显著来压之间的时空差关系。

由于反弹II区贯穿工作面两巷以及短边的邻侧巷道区,即这两个区域布置测站均可监测到反弹信号且是反弹II区的信号,对于这两个巷道区本文称之为“两区域”;监测反弹压缩信号可以采用应力变化或者位移变化(本文称为“两指标”)采集仪,如自记式或电子式圆图仪或者高精度位移传感器。采用带圆图压力自记仪的单体液压支柱来捕捉基本顶的反弹压缩信息时,为了提高灵敏度,单体液压支柱的底部与顶部要放刚度较大的物块(如厚度大于3 cm,长宽大于20 cm的铁块),这样可以防止顶底板较软而影响监测的准确性。当然,研发智能化监测预警装备可显著提高预测效率且提高理论应用价值。

可见,上述研究成果可形成预警基本顶大面积初次破断的“一同时与两滞后”原理及“两区域与两指标”监测位置和方法体系。监测反弹压缩信息,可以有效预警基本顶深入煤体发生断裂的时间,且结合理论计算可确定基本顶深入煤体断裂的距离,这对预防工作面出现大面积初次破断切顶灾害事故有重要意义。

5 反弹压缩相似模拟实验

5.1 实验方案

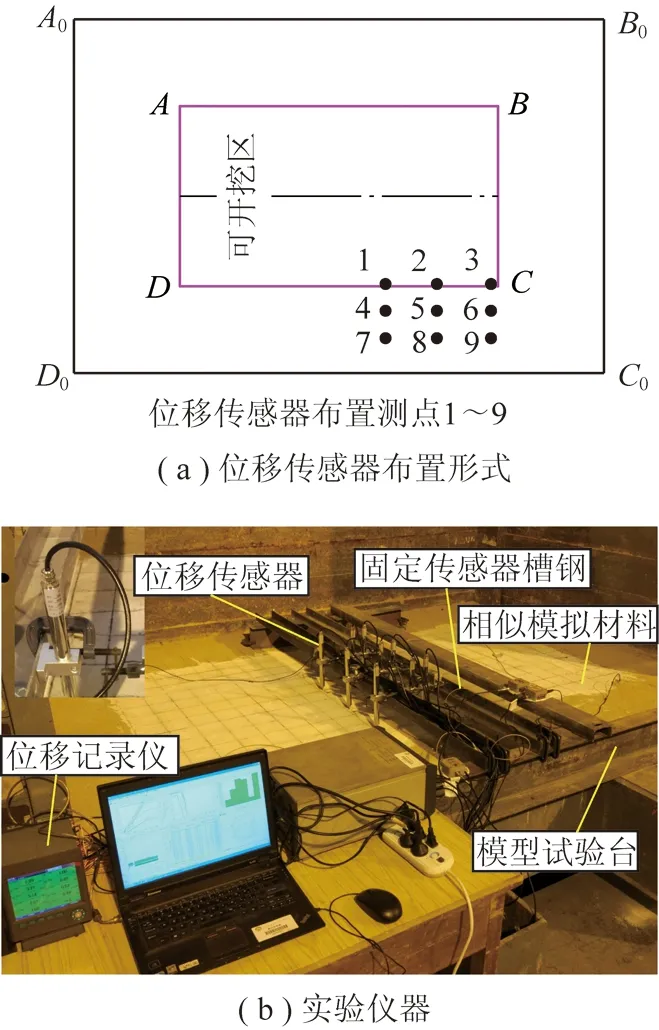

采用相似模拟实验验证基本顶板结构破断时引起的反弹压缩基本规律,本实验采用尺寸为:高×宽×长为1.8 m×2 m×3 m的三维模拟实验台,底卸式开挖,开挖区域的尺寸为长1.8 m,宽1 m,几何相似比为150∶1。

模拟的基本顶为细砂岩,相应的材料和配比:细沙、石膏及石灰为8∶6∶4,厚度5 cm;煤层材料和配比:细沙、石膏及石灰为8∶7∶3,厚度2 cm。9根高灵敏性位移传感器,每排3根,垂直于长边的传感器间距为14 cm,垂直于短边的传感器间距为44 cm,由于模型是对称的,所以只布置在模型的一侧。实验平台及位移传感器与记录仪的布置形式如图14所示。

图14 实验仪器图布置Fig.14 Layout of experimental instruments

5.2 实验结果分析

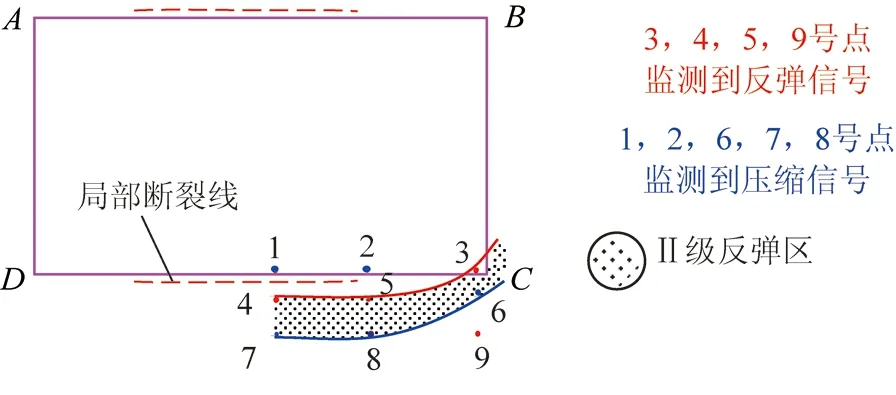

图15为基本顶破断时反弹压缩信息监测结果图。工作面长边的基本顶局部破断时,1,2号监测点为压缩点,位置在采空区侧;4,5及3号为反弹点,7,8及6号监测点为压缩点。4,5及3号反弹点连成线为椭环形的1/4;7,8及6号压缩点连成线也为椭环形的1/4,由对称性可知,全区域的反弹点与压缩点的连线所成区域必定呈椭环形,这与理论分析结果相符,即断裂线前方会出现椭环形II反弹区,且反弹区贯穿两巷,这为在两巷监测反弹信号提供了理论依据,且该反弹信号为II级反弹信号。

图15 反弹压缩场实验监测结果Fig.15 Monitoring results diagram of rebound compression field experiment

6 工程案例

工程实践选择晋华宫矿11号煤(3.3 m厚、平均倾角3°)307盘区的8707工作面,测站布置在8707运输平巷与8709轨道平巷;8707工作面走向长为1 502 m,倾向长为159 m,地面与工作面标高分别为1 209~1 281 m与932~948 m。11号煤弹性基础系数约为0.85 GN/m3,基本顶为中粒砂岩,厚度约为19 m,抗拉强度为6 MPa,泊松比为0.2,岩石容重为25 kN/m3。

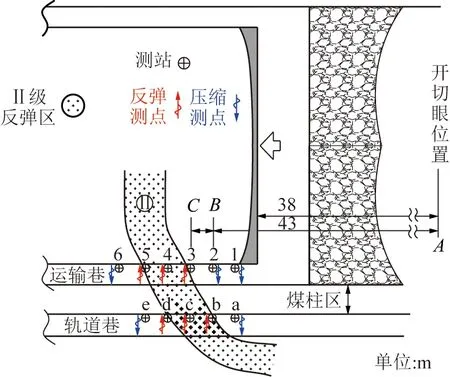

图16 初次破断反弹压缩信息实测Fig.16 Measured diagram of rebound compression inform-ation of first fracture

本文力学模型计算得到基本顶深入煤体5~6 m发生断裂。在8707工作面的运输巷布置测量仪器,测站间距为3 m,如图16为监测方法、测站布置及观测结果图。工作面推进到如图16所示的38 m处时(此时1号测站距离工作面煤壁约为2 m),1与2号测站监测到压缩信息(采用圆图压力自记仪,由于记录简单明了,所以这里主要区分是反弹还是压缩即可),3,4与5号测站监测到反弹信息,说明基本顶深入煤体发生断裂,结合理论分析确定破断线深入煤体约5~6 m;当工作面推进到该位置时,支架压力显著增大,部分支架的安全阀开启,此阶段需加强支架控制;工作面推过3号测站后,支架压力又恢复到正常值,这不仅表明工作面支架推过了断裂线,也说明了基本顶深入煤体5~6 m发生破断。

在8709轨道巷布置测站,也可以监测到反弹信息且与8707运输巷反弹信息出现的时间一致。3,4及5号反弹点与b,c及d号反弹点连成弧形区,即上文所述的“椭环形II级反弹区”的两侧端部位置,由对称性可知,图16中的II级反弹区整体形态必定是完整椭环形,这也证明了上文理论分析的合理性。

可见,在两巷及邻侧巷道区监测II级反弹信息可以预警基本顶深入煤体断裂并为提前采取预防措施提供时间和空间。

7 结 论

(1)得到了基本顶板结构长边深入煤体初次破断时形成的全区域反弹压场分区及形态特征;在断裂线外围依次产生“半椭圆形反弹I区”、椭环形压缩区”、“椭环形反弹II区”及“椭环形压缩区”,椭环形反弹II区的内、外边线的距离接近相等。

(2)破断长度和破断程度基本不改变反弹压缩场的全区域形态特征,而分次破断影响显著:首次断长与二次断长均较小时,反弹I区为M形,反弹II区为椭环形;首次与二次断长均较大时,反弹I区为M形,反弹II区为“环8字形”。

(3)反弹I区的断裂线侧中部反弹量最大,断裂线端部为压缩区;反弹II区的反弹值由内边界线向外边界线呈先增大后减小规律;破断程度越大,“反弹II区”的反弹量越大;分次破断时,两巷与短边区反弹极值变化规律不同。

(4)反弹II区包围了整个开采“悬顶区”,且贯穿两巷及邻侧巷道区,所以可在邻侧巷道及两巷区监测到基本顶深入煤体断裂时的反弹II区信息,反弹I区信息无法直接监测。形成了预警基本顶大面积初次破断的“一同时与两滞后”原理及“两区域与两指标”监测位置及方法体系。

当然由于采矿地质条件极其复杂,不是传统的弹性基础梁模型所能全面研究,也非本文的力学模型所能完全反应,但是本文的研究大大弥补了传统岩梁模型结论的缺陷和不足,得到了基本顶深入煤体破断长度、破断发展过程及破断程度不同时的全区域反弹压缩场分区特征及数值变化规律,阐明了在两巷及邻侧巷道区可监测反弹信息的机理,且首次研究发现在两巷及邻侧巷道监测到的是反弹II区的信号而非反弹I区的,即反弹I区信号在两巷及邻侧巷道区不可监测(而岩梁模型不能得到该结论)。通过监测反弹信息结合理论分析可判断基本顶板结构超前煤壁破断的时间及位置,为预防工作面出现大面积切顶灾害提供了时间和空间保障,实现工作面安全回采。