地铁深基坑大跨度无格构柱钢支撑挠度控制

2021-10-21苗子臻夏宝坤刘钊瑞郭彦杰

苗子臻, 夏宝坤, 刘钊瑞, 郭彦杰, 王 欢, 侯 征

(北京市市政四建设工程有限责任公司, 北京 100176)

随着城市规模的不断扩大、城市人口的急剧增加,城市交通拥堵问题日趋严重,城市轨道交通应运而生发展迅速,相应地铁深基坑工程规模不断扩大,施工环境愈加复杂,如何确保基坑安全成为地铁深基坑工程中的关键问题[1-4]。钢支撑支护体系由于钢材优良的性能在深大基坑得到广泛应用,成为减少和控制基坑变形的有效手段[5-9]。北京大兴国际机场线磁各庄站工程基坑长425.5 m,宽26 m,深20.8~21.63 m,根据图纸设计要求,采用351根无格构柱直径φ=800 mm,壁厚t=16 mm钢管内支撑进行支护,最大轴力设计值为3 483.48 kN。通过计算发现,支撑自重产生挠度29.5 mm,最大设计轴力作用下支撑挠度值为40.8 mm,距《建筑基坑工程技术规范》(YB 9258—1997)及《基坑工程内支撑技术规程》(DB 11/940—2012)[10-11]规定限值 43.3 mm(l/600,其中l为支撑计算长度)仅剩 2.5 mm,基坑支撑挠度控制成为影响基坑安全的关键。因此,拟通过理论计算、现场量测,对车站基坑支撑挠度进行监测分析,查找影响支撑挠度的关键因素,针对性地提出相应控制措施,并根据工程实际进行权重分析比选验证,确定减小支撑挠度的快速、经济、有效方法,全力保障基坑安全。

1 工程概况

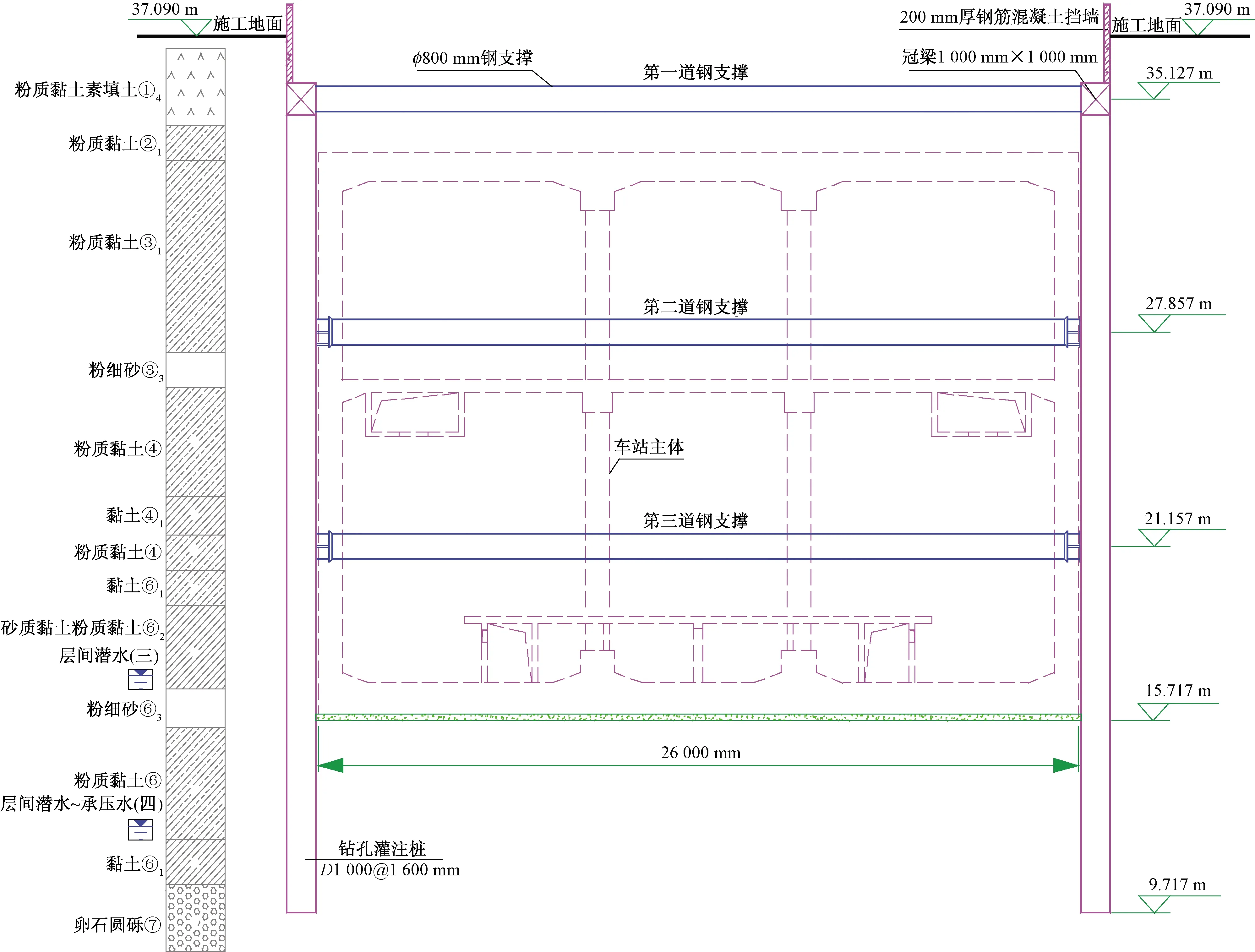

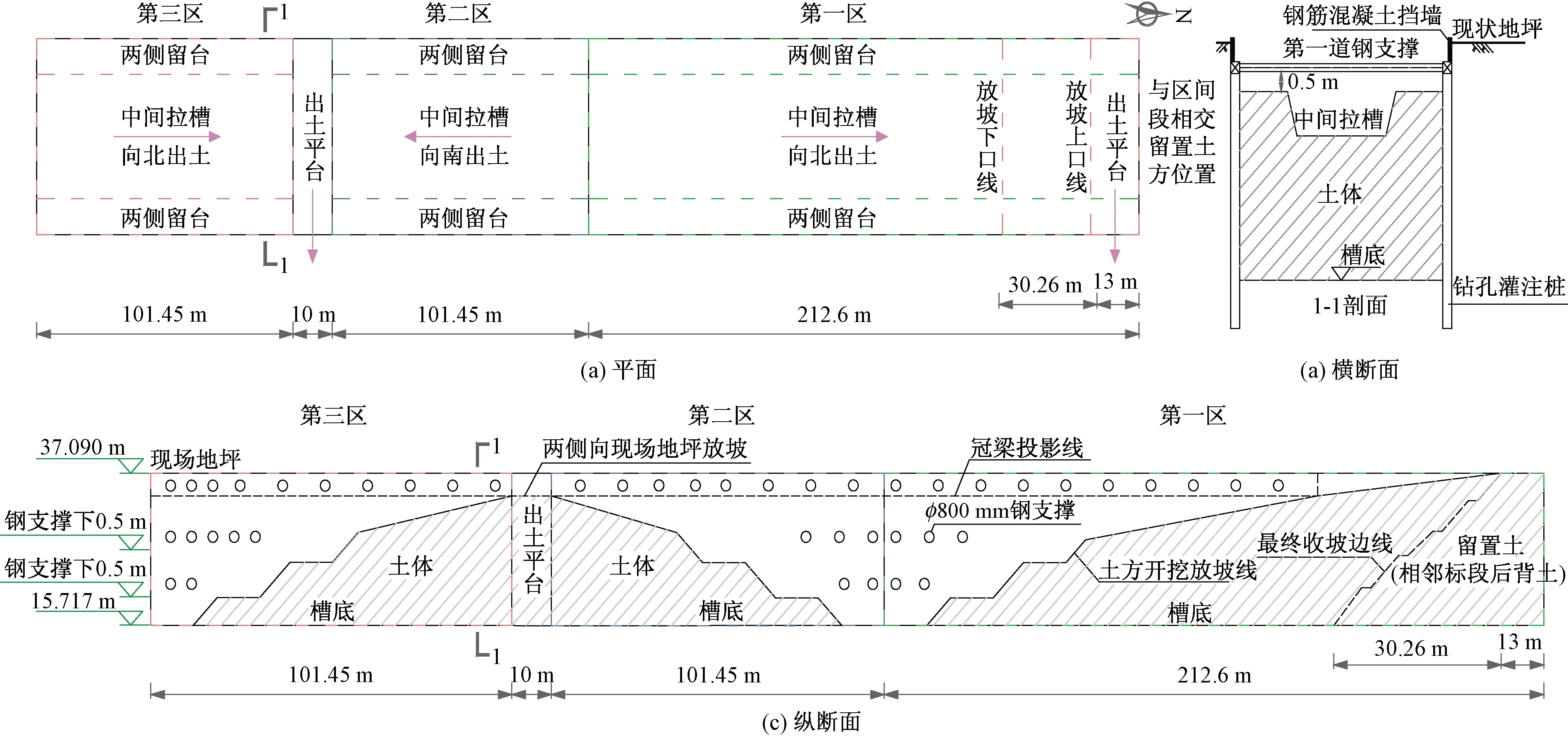

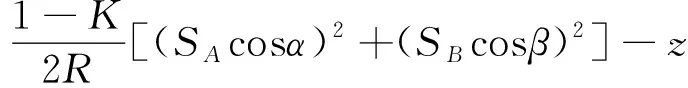

北京大兴国际机场线一期工程北起草桥南至新机场北航站楼,全长41.36 km,是北京首次采用政府和社会资本合作(public-private partnership,PPP)模式建设的轨道交通线路,也是中国首条最高速度达到160 km/h的城市轨道交通线路。磁各庄站为PPP项目中唯一车站,位于团河路与沐新路交叉口西南侧。车站结构形式为明挖地下两层双柱三跨及两层单柱双跨框架结构,基坑采用直径1 m间距1.6 m钻孔灌注桩+直径800 mm壁厚t=16 mm 无格构柱钢管内支撑支护体系,共设置支撑三道,从上到下三道钢支撑轴力设计值分别为754.8、3 085.15、3 483.48 kN。基坑开挖采用竖向分层、水平分段、中间拉槽、两侧留台方式进行,每层挖土深度h≤1.5 m,开挖至钢支撑位置下部 0.5 m 时,及时进行支撑架设,相应围护结构及土方开挖布置如图1、图2所示。

图1 围护结构标准横断面Fig.1 Standard cross-section of supporting structure

图2 土方开挖工况示意Fig.2 Schematic diagram of earthwork excavation conditions

2 支撑挠度监测

支撑作为基坑支护的主要受力杆件,其受荷变形情况直接关系到基坑的安全。监控预警作为预防支撑体系发生破坏的重要手段,相关规范[10-13]从监测等级、监测项目、监测频率、监测预警值等角度对支撑轴力监测做了明确要求,但对支撑挠度却仅作为结构设计、安装检查时的一个变形规定,缺乏支撑使用过程中挠度监测相关要求,而对于大跨度无格构柱支撑,如果挠度过大,受力形式会发生变化,极易发生事故。因此,运用力学、测量学、统计学相关知识,对支撑使用过程中挠度变形进行监测分析。

2.1 测定方法

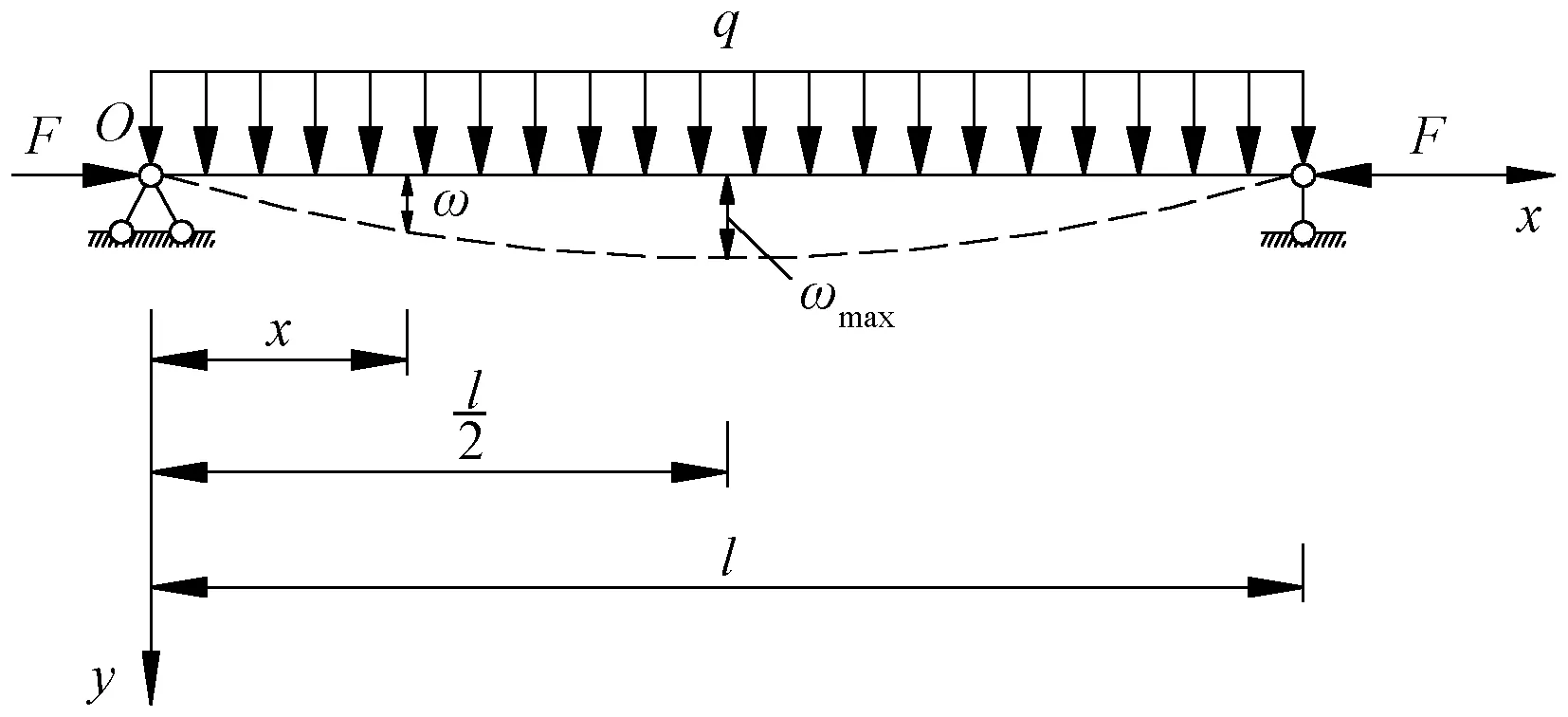

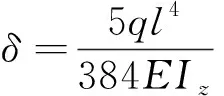

ω为距原点x长度处支撑挠度;x为支撑上某点距原点的距离图3 钢支撑挠度理论计算简图Fig.3 Theoretical calculation diagram of steel support deflection

在自重及轴力作用下,支撑受力可简化为承受均布荷载和轴向压力的简支梁,相应计算简图如图3所示,可知支撑最大挠度在跨中位置,其理论计算公式如式(1)~式(4)所示。基于支撑挠曲线形状,考虑观测操作安全,决定采用全站仪对支撑跨中位置处的最大挠度进行跟踪观测;观测时,在支撑跨中及两端布设观测点,而后根据中间自由设站高程测量原理测定三点高程[14-16],进而推算支撑中部最大挠度,相应测定方法如图4、图5所示,挠度计算公式为

图4 中间自由设站高程测定原理示意图Fig.4 Schematic diagram of elevation measurement principle of free stationing in the middle

图5 支撑挠度测算简图Fig.5 Calculation diagram of steel support deflection

(1)

(2)

(3)

q=ρAsg

(4)

hab=ha-z+hb=SAsinα+SBsinβ+

(5)

(6)

式中:ωmax,t为支撑最大挠度的理论值;ωmax,ac为支撑最大挠度的实测值;δ为自重在跨中位置所产生挠度值;q为支撑自重荷载;l为支撑计算长度;E为支撑材料弹性模量;Iz为支撑截面惯性矩;F为支撑最大设计轴力;Fcr为支撑受压失稳欧拉临界力;ρ为支撑材料密度;g为重力加速度;As为支撑截面面积;ha为反射棱镜中心至观测点水平视线的垂直距离;hb为监测点至观测点水平视线的垂直距离;z为反射棱镜的高度;K为大气折光系数;hab为监测点与基准点间的高差;SA为观测点至棱镜中心的直线距离;α为棱镜中心观测线与水平视线的夹角;SB为观测点至监测点的直线距离;β为监测点观测线与水平视线的夹角;K为大气折光系数;R为地球的平均曲率半径;Δha为支撑活络头固定端高程变化值;Δhb为支撑跨中位置高程变化值;Δhc为支撑活络头活动端高程变化值。

2.2 测点布置

结合现场施工进展,按照上述监测方法,以工程放样控制点为基准点,沿基坑两侧混凝土挡墙,对初期23根首层钢支撑、20根二层钢支撑、7根三层钢支撑,共计50根钢支撑挠度进行观测,考虑围护结构断面形状对监测数据的影响,监测钢支撑选取避开第一区右侧、第三区左侧毗邻相邻标段盾构收发井区域以及第二区主体结构加宽段区域,具体测点布置情况如图6所示。

图6 测点布置图Fig.6 Layout of measuring points

2.3 监测结果分析

以《建筑基坑工程技术规范》(YB 9258—1997)及《基坑工程内支撑技术规程》(DB 11/940—2012)规范[10-11]要求为底线:支撑挠度在竖向平面内不得大于其计算跨度的1/600~1/800,对测点数据进行分析整理,得到支撑挠度分布如图7所示。由图7得出如下结论。

图7 现场支撑挠度分布情况(测量时间为架设后25~30 d)Fig.7 Distribution of on-site support deflection (the monitoring time is 25~30 days after erection)

(1)现场所测50根钢支撑中有8根支撑挠度超出规范限值,占比14%;有10根支撑挠度距规范规定限值不足5 mm,占比22%;两者累计占比36%,支撑整体挠度变形较大,支护体系存在安全隐患,进行支撑挠度控制十分必要。

(2)不考虑时空效应,当前监测状态下,支撑轴力范围为244.31~1 796.65 kN,除首层4根支撑因架设不及时及温度效应等原因超出设计值以外,其余支撑轴力均在设计值以内,且由轴力平均值趋势线可知,首层、二层、三层支撑轴力分别在594.65、1 229.67、752.12 kN附近波动,分别为相应轴力设计值的78.7%、39.8%、21.6%,从轴力角度看,支撑设计较为保守,安全系数足够。

(3)综合对比支撑挠度、轴力,发现挠度超限、较大现象多发生在轴力较大支撑,支撑挠度与支撑轴力整体呈现正相关关系,但受其他因素干扰局部会有波动。根据轴力分布,支撑挠度整体符合第二层>第三层>第一层规律,但也存在局部异常现象。同时,有9根支撑实测挠度已大于最大设计轴力挠度计算值,且有5根支撑挠度竟然小于等于自重荷载所产生挠度计算值,充分说明轴力、自重是影响支撑挠度的重要因素但绝非全部因素,其他因素的影响也不可忽略。

综上,在支撑轴力监测之外,进行支撑挠度的监测与分析,十分必要。对于无格构柱钢支撑,其挠度变形主要包括支撑生产安装初始挠度及支撑受荷变形挠度两个方面,前者主要包括材料陈旧产生变形以及组装偏差产生变形,后者主要包括支撑自重、两端轴力产生变形以及轴心受荷、偏心受荷所产生附加变形,其中安装初始挠曲及偏心受荷等根据初始挠曲方向的不同,会对支撑后期挠度变形带来相应增幅或抵消,从而导致监测数据波动。

为查找确定影响支撑挠度的关键,项目通过理论计算、查阅文献、现场实测等方式对各因素对支撑挠度影响程度进行了分析,具体如下。

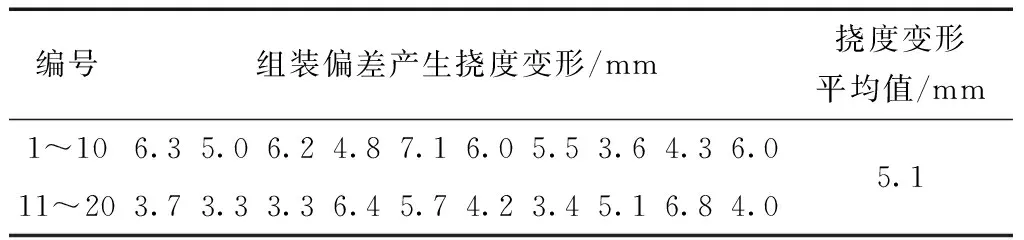

首先,经查阅钢支撑厂家所提供的材料检测报告以及现场实地查验,发现现场支撑43.4%为首次使用新加工支撑,其余56.6%为二次使用九成新支撑,材料陈旧引起挠度变形较小,非主要影响因素。其次,按新旧支撑比例,随机选取9根全新、11根九成新支撑进行组装并量测其组装挠曲变形,发现现场组装工艺水平下,支撑组装产生挠度变形均值为5.1 mm,约为支撑实测总挠度的11.3%,具有一定影响,但影响较小,如表1所示。同时,根据式(1)~式(4)进行自重及轴力作用下挠度计算可知,实测最大轴力作用下支撑挠度理论值为 35.33 mm,为支撑实测总挠度的78.2%,其中因支撑自重所产生挠度值为29.5 mm,占比65.3%,因轴向受荷所产生挠度变形值为5.83 mm,占比12.9%,占比较大。如将剩余变形全部考虑为各种原因所导致的附加变形,其占比为10.5%,比例较小,此与相应研究结果相符:钢支撑与围檩接触不紧密时,容易产生轴向偏心,造成二阶效应,带来支撑挠度增幅,但影响较小[17],非主要因素。

表1 支撑组装偏差所产生挠曲变形

综上,各因素对支撑挠度影响程度从大至小依次为:自重、轴力、安装偏差、附加变形,其中自重为影响支撑挠度的关键。

3 挠度控制

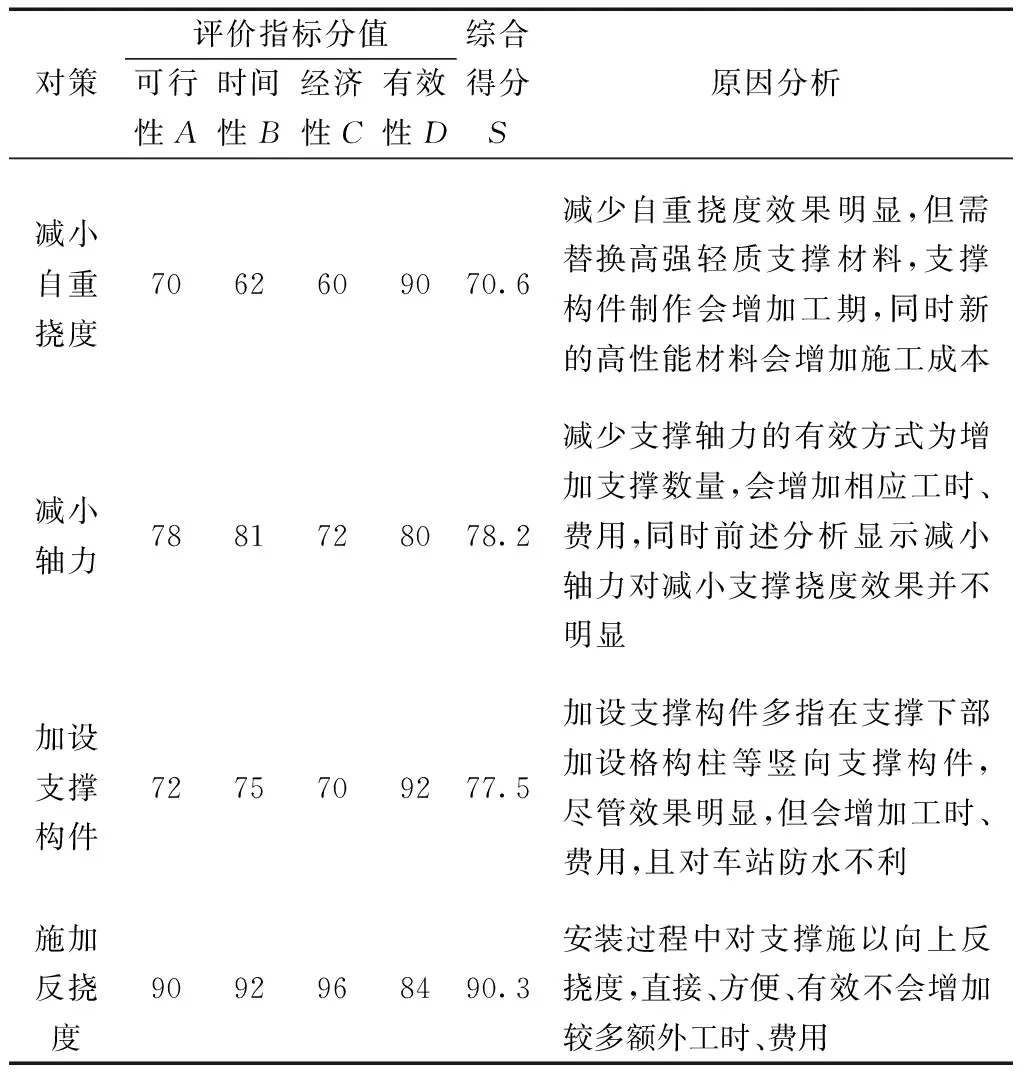

针对上述影响支撑挠度的主要因素,小组根据相关研究成果[17-21]及工程实践经验,提出了“减小自重挠度”“减小轴力”“施加反挠度”“加设支撑构件”4种挠度控制对策,并根据项目工期紧、任务重等实际情况,基于权重分析方法从可行性、时间性、经济性、有效性4个方面对各对策进行了综合评价,经比选,最终选定“施加反挠度”为实施对策,分析情况如表2、表3所示。

表2 指标权重及分值确定原则

表3 对策综合评价

依据选定对策,提出具体实施措施:首先,根据支撑初始组装挠曲变形,选择初始挠度向上的一面朝上,张贴相应监测点标识,而后使用“三分法吊装”就位,即使两起吊点位于支撑长度1/3处,吊装过程始终保持支撑初始挠曲变形朝上。支撑就位后、施加轴力前改变“三分法吊装”为“中部单点吊装”,缓慢拉紧吊绳,在支撑中部施加向上预紧力,使支撑继续产生向上挠度变形,施加向上预紧力过程注意保持平稳,确保支撑两端不发生悬空,轴力施加完毕后放松吊绳,观测支撑就位后初始挠度,并在架设完成25~30 d后,取相同比例支撑进行后期挠度观测(本研究观测样本仍为50根,且为减少时空效应对支撑挠度影响,各测点支撑所处开挖状态尽可能与前期未采取反挠度措施监测支撑保持一致)。反挠度措施实施原理如图8所示,相应观测数据如表4所示,根据观测数据所整理措施实施前后挠度对比情况如图9所示。

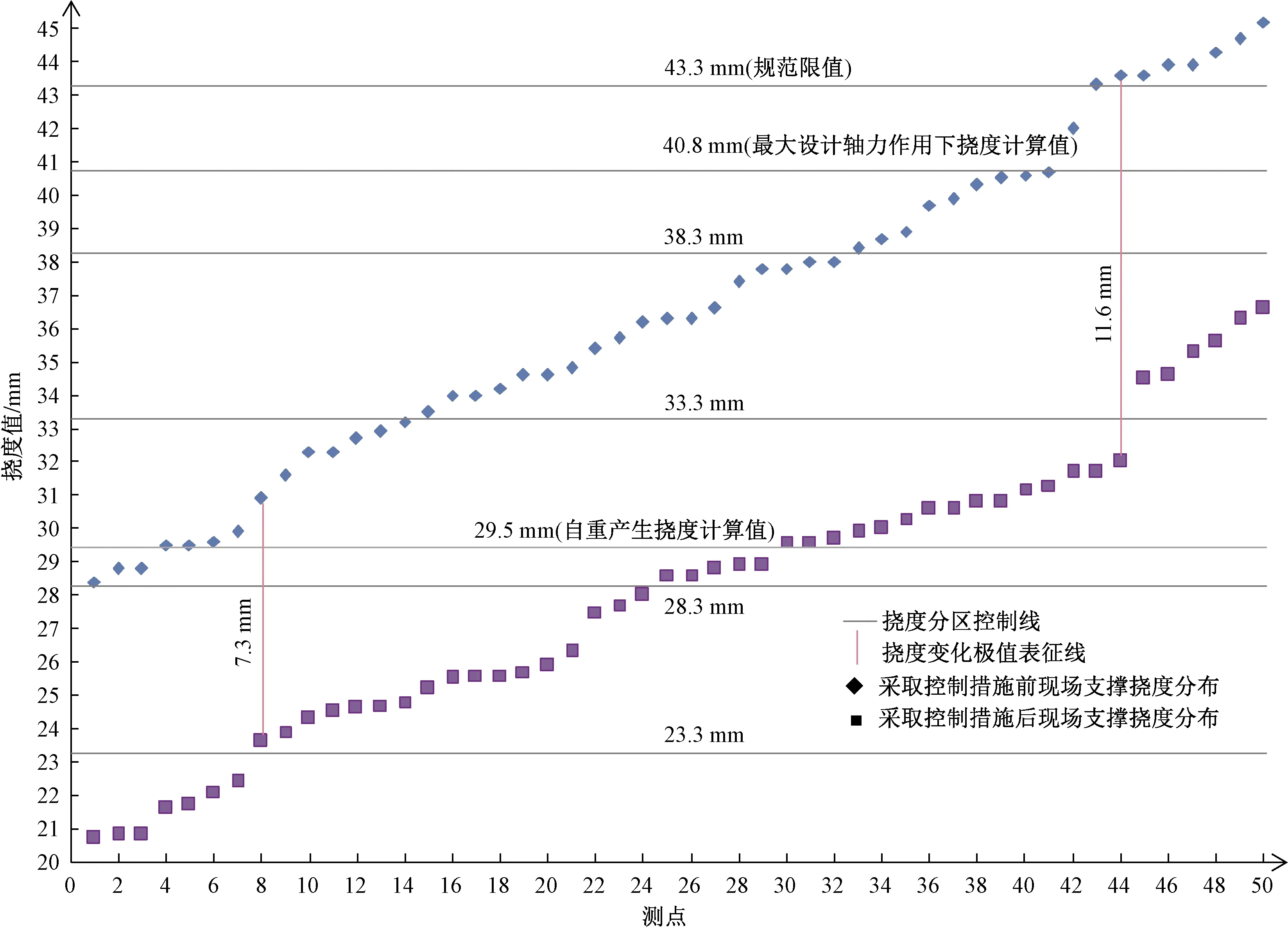

图9 采取控制措施前后支撑挠度分布(监测时间为架设后25~30 d)Fig.9 Deflection distribution of support before and after taking control measures (the monitoring time is 25~30 days after erection)

由表4可知,通过支撑组装挠度变形及中部单点吊装施加预紧力方法可提供10.6~18.2 mm(均值14.1 mm)向上反挠度,其符合《基坑工程内支撑技术规程》(DB 11/940—2012)及《建筑基坑工程技术规范》(YB 9258—1997)中关于安装挠曲变形不大于20 mm及支撑长度的1/1 000的要求;同时,措施实施后现场支撑实测挠度为20.7~36.6 mm(均值28.0 mm),支撑整体挠度距离规范规定限值达6.7~22.6 mm,相比措施实施前支撑实测挠度28.4~45.2 mm(均值36.6 mm)出现明显下降,支撑挠度得到有效控制。

ωa为向上反挠度(预拱挠度);ωb为施加反挠度措施后支撑最终变形挠度;ωc为不采取措施状态下支撑最终变形挠度图8 反挠度措施实施原理Fig.8 Implementation principle of anti-deflection measure

表4 采取措施支撑挠度观测数据

通过图9对比可知,施加反挠度控制措施后,现场支撑挠度整体下降,下降幅值为7.3~11.6 mm,同时所有支撑挠度皆小于规范规定挠度限值5 mm以上,合格率达100%,且88%(46根)的支撑挠度小于规范限值10 mm以上,控制措施效果明显,支撑体系安全性得到充分保证。另外,对比发现,支撑挠度下降幅值小于前期措施所提供的向上预拱挠度值,体现出预拱挠度不会100%反馈至挠度控制效果上来,会有一定折减。

4 结论

通过对磁各庄站地铁深基坑无格构柱钢支撑挠度监测数据及挠度控制方法的分析研究,得出如下主要结论。

(1)对于大跨度无格构柱支撑体系,受建设过程中各种因素影响,存在支撑挠度超出规范规定限值现象,严重时会导致支护体系失稳,影响基坑安全,因此施工过程中,不仅要按规范要求进行支撑轴力监测,还应加强支撑挠度监测,并基于监测数据及时调整,以确保基坑施工安全。

(2)自重及设计轴力作用下支撑挠度变形是影响支撑挠度的关键,对于本工程,两者作用下支撑产生的挠度约占支撑实测挠度的78.2%,其中由支撑自重所产生挠度值占65.3%,因轴向受荷所产生挠度占12.9%,对于大跨度无格构柱钢支撑挠度控制可从此两方面入手。

(3)相比改变既有支撑材料、支撑轴力及支撑体系,采用“施加支撑反挠度”方法,可快速、有效降低支撑挠度,确保基坑安全,同时不会增加较多额外工时、费用,值得类似工程参考。