基于系统动力学的制造企业备件库存系统研究

2019-10-11梅振国

梅振国

(迁安中化煤化工有限责任公司,河北 唐山 064400)

1 引言

备件是指制造企业为了缩短设备修理停歇时间,而实现提前采购并储备在仓库中用于更换的配件。在制造企业的库存结构中,备件库存往往占了很大一部分,特别是一些慢速流动备件容易成为呆滞库存,占用企业资金,造成浪费。一方面为了避免停机损失,制造企业的设备部门、生产部门要求多储备备件;而供应部门出于经济性的考虑,又希望能尽可能少储备,怎么确定合适的备件库存控制策略也就成为企业备件管理的难点和重点。

以往的备件研究往往以运筹学为主,通过建立库存模型来解决问题。同时考虑到针对不同备件需要采用不同的库存控制策略才能取得较好效果,又对备件分类的影响因素、分类方法及不同的库存控制策略进行研究。但这些研究往往对数学要求较高,在实际中难以应用。为了能够直观、动态的反映系统,本文基于系统动力学对制造企业备件库存进行研究。系统动力学最初由初始人Forrester 教授应用于工业领域,研究需求放大、库存波动、产量与劳动力雇佣之间的不稳定现象等问题。张鹏等应用系统动力学对航材周转件库存进行仿真,仿真结果表明,周转件维修水平、库存调节时间是影响库存系统的关键因素,发货延迟对库存系统影响较小。潘显俊等以某型武器“基层级-基地级”两级保障模式为研究对象建立系统动力学仿真模型,实验结果表明,备件供应系统中较大的延迟时间和备件供需差额调整强度将导致备件库存水平较大波动,较大出库延迟时间将显著增加备件库存水平。

本文针对制造企业备件检修的实际,构建计划检修和随机检修两种不同检修方式所产生的备件库存系统动力学模型,利用VENSIM 仿真软件,探讨影响库存系统的关键因素,比较不同参数设置下库存系统关键指标平均库存量、缺货次数、库存周转率的变化,探索备件库存控制的优化策略。

2 备件库存系统的系统动力学模型

2.1 备件库存系统因果分析

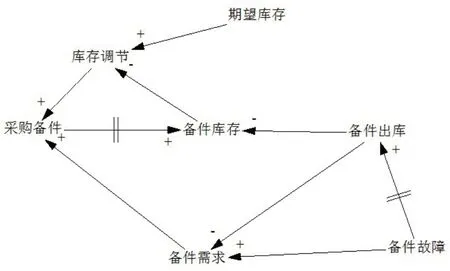

在设备随机检修模式下,只有发生故障才更换备件,产生备件需求。考虑到管理、出库距离等因素,有一定的出库延迟时间。但在实践中可以将出库延迟时间理解为备件重要性的函数,重要的备件要求更少的出库延迟。极为重要的备件往往要求不仅公司总部库房有库存,在车间工段或车间小库中也要求有库存。设定一定的备件期望库存,考虑到库存量进行库存调节,库存较大时减小库存调节,再加上备件需求形成备件采购订货,经过一段时间的订货延迟(也可理解为订货提前期)到货入库,从而使库存增加;设备故障产生备件的更换需求,从库房支领后形成备件出库,从而减少备件需求,备件库存系统因果分析如图1所示。

图1 随机检修下备件库存系统因果分析图

设备检修模式为计划检修时,除备件发生的随机故障外,考虑到设备的使用寿命、设备故障发生的频率、设备检修的难易程度,企业一般对重要设备确定具体的检修周期。一般而言,设备寿命末期,检修周期需要变小,设备故障发生频率较高也需要较短的检修周期,同时,对于一旦检修对生产造成较大影响的设备、设备复杂程度较高检修难度大的,需要一个较长的检修周期,备件库存系统因果分析如图2所示。

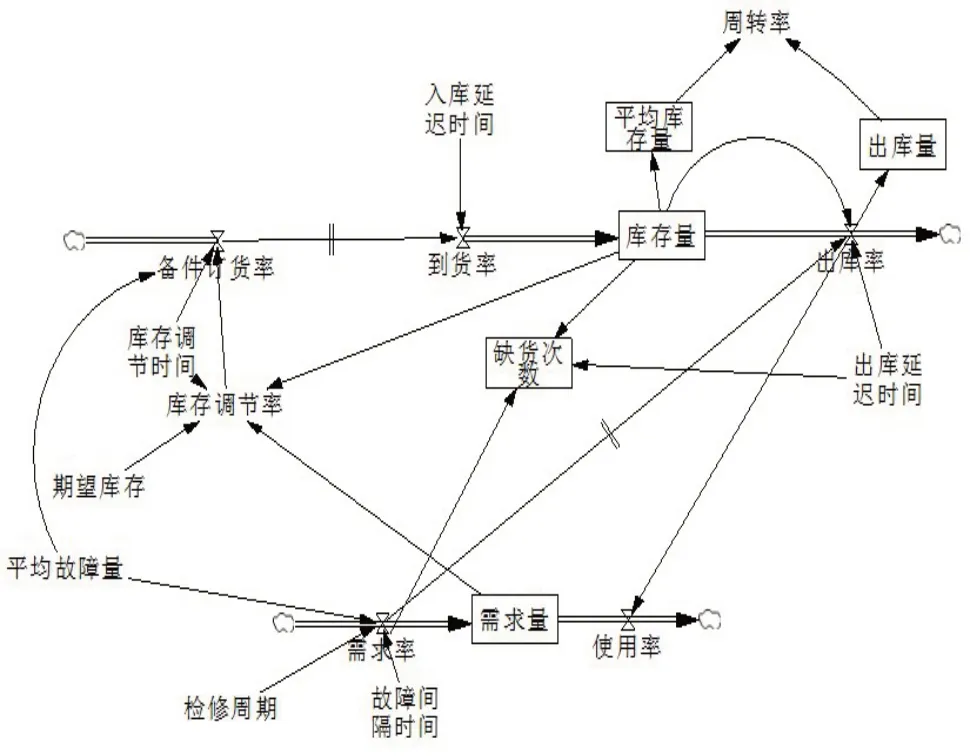

2.2 系统模型的流图设计

图2 计划检修下备件库存系统因果分析图

系统动力学流图是系统动力学的基本变量和表示符号的有机组合,基本变量包括状态变量、辅助变量、速率变量、常数等,再根据系统因果分析图,明确系统的反馈形式和控制规律。根据上述建立的因果分析图,利用VENSIM 软件,对随机检修和计划检修分别构建的系统流图如图3、图4所示。

图3 随机检修模式下的备件库存系统流图

图4 计划检修模式下的备件库存系统流图

2.3 系统动力学方程建立

构建完模型后,需要建立相应的系统动力学方程体系来进一步确定变量间的关系。系统初始设定仿真长度为100 月,仿真步长为1 月,每月储存一次仿真结果。随机检修模式备件系统一些变量的初始赋值分别如下:

入库延迟时间=1月;

出库延迟时间=1月;

故障间隔时间=3月;

平均故障量=3个;

期望库存=10个;

库存调节时间=1月;

主要核心方程如下:

(1)备件订货率=PULSE TRAIN(0,0,库存调节时间,100)*MAX((平均故障量+库存调节率),0);

(2)到货率=DELAY1(备件订货率,入库延迟时间);

(3)库存量=INTEG(到货率-出库率,3);

(4)库存调节率=(期望库存+需求量-库存量)/库存调节时间;

(5)需求率=(平均故障量+INTEGER(RANDOM NORMAL(0,10,平均故障量,1,2)))*PULSE TRAIN(0,0,故障间隔时间,100);

(6)出库率=IF THEN ELSE(库存量>=DELAY1(需求率,出库延迟时间),DELAY1(需求率,出库延迟时间),库存量);

(7)需求量=INTEG(需求率-使用率,0);

计划检修模式备件系统增加的初始变量赋值如下:

检修周期=15月;

主要核心方程只有需求率需要变更,其它不变,如下:

(8)需求率=(平均故障量+INTEGER(RANDOM NORMAL(0,10,平均故障量,1,2)))*PULSE TRAIN(0,0,故障间隔时间,100)+PULSE TRAIN(0,0,检修周期,100)*平均故障量*检修周期

3 模型仿真与分析

3.1 模型检验与测试

系统动力学模型的检验包括量纲一致性检验、有效性检验和极端条件检验三种。在进行模拟之前,应对所建模型的正确性进行检查。检测由VENSIM软件的Check Model和Units Check功能执行。模型检验顺利通过后进行模拟,得到的库存量模拟曲线如图5所示。

图5 备件库存量曲线

从库存量曲线图可以看出,库存初期有较大波动外,后期波动稳定,仿真周期内平均库存为10.27个,周转率为17.3,在初期有一次缺货外,后面没有再出现缺货情况。这说明整个备件库存系统是比较稳定、有效的,现有备件库存系统能够保障备件供应。

3.2 不同变量取值对备件库存系统的仿真分析

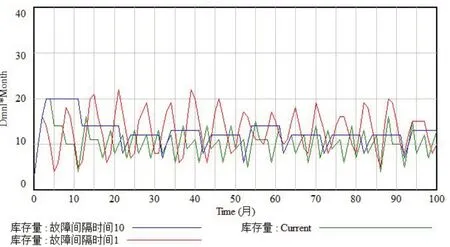

3.2.1 模拟故障间隔时间对库存系统影响。故障间隔时间反映备件发生故障的频率,加快或降低故障间隔时间,测试备件属于快速流动备件或慢速流动备件对库存系统的影响,仿真结果如下,如图6、图7所示及见表1。

从图6、图7及表1中可以看出,故障间隔时间增大,备件需求速度减慢,在现有备件库存系统下,周转率降低的同时,计划检修模式中平均库存量随着故障间隔时间增大而增大,但缺货次数没有明显改善,随机检修模式下平均库存量则与故障间隔时间没有呈现明显相关性。另外,计划检修模式相较随机检修模式,备件消耗增加,平均库存量增加,对于慢速流动备件并没有改善缺货次数。

3.2.2 模拟库存调节时间对库存系统的影响。库存调节时间在现实中可看做企业备件采购周期,是按月采购、按季采购或者按年采购,变动库存调节时间后进行仿真如图8、图9所示及见表2。

从图8、图9 及见表2 中发现,增大库存调节时间,备件采购间隔延长,平均库存量变小,缺货次数增加,周转率变化则不明显。

图6 随机检修模式故障间隔时间变化时库存量曲线图

图7 计划检修模式故障间隔时间变化时库存量曲线图

表1 不同检修模式故障间隔时间变化时库存指标变化

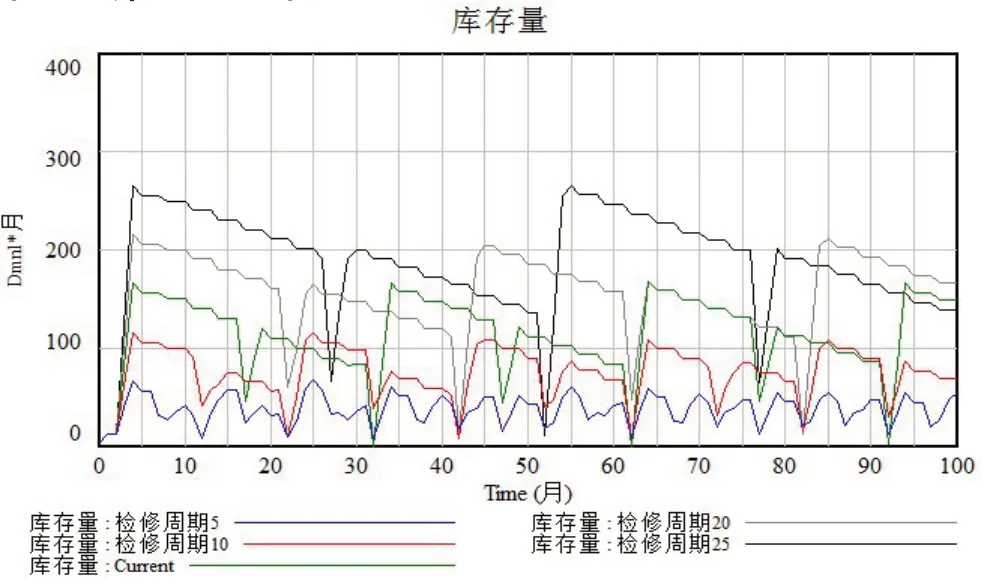

3.2.3 模拟检修周期对库存系统的影响。为避免生产系统关键设备损坏而导致停产,企业决定对重要设备进行计划维修,即每隔一个检修周期对重要的设备备件进行更换,而不考虑备件的使用时间。假设更换前后对设备备件的故障概率没有影响,对检修周期对库存系统的影响进行模拟,结果如图10所示及见表3。

延长检修周期,备件消耗量下降,但是系统需要储存更多的备件以应对检修周期到来的大量备件需求,平均库存量增加,周转率下降,但是缺货次数并没有很明显的升高或降低趋势。

图8 随机检修模式库存调节时间变化时库存量曲线图

图9 计划检修模式库存调节时间变化时库存量曲线图

表2 不同检修模式库存调节时间变化时库存指标变化

4 结论和建议

通过对制造企业备件库存系统建立系统动力学模型,充分考虑到随机检修和计划检修情况下的各影响因素和之间的因果关系,通过改变模型主要参数故障间隔时间、库存调节时间和检修周期,进行了仿真分析,得出以下结论:

(1)慢速流动备件导致备件库存系统较低的周转率,在计划检修模式下导致平均库存量增加。因此,制造企业需要更关注那些价值高、流速慢的备件,往往这些备件成为企业中的呆滞件,造成大量的库存。

图10 计划检修模式库存调节时间变化时库存量曲线图

表3 检修周期变化时库存指标变化

(2)企业实际采购过程中,一般都是按月或者年度采购。延长采购调节时间,能够降低库存,但是缺货次数增加。因此对于一些不重要的备件或者订货周期较快的备件,可采取按年或按季采购的模式。

(3)企业对于一些重要设备采用计划检修模式,检修周期越长,需要准备的备件也越多,平均库存量增加,但是总的备件消耗量减少。因此,为了减少备件库存,可以对这些计划检修需要的备件,按照到货提前期进行准备。

为了简化模型,本文没有考虑计划检修模式集中更换备件对设备故障概率的影响,也没有考虑实际备件库存系统运行中备件价值对库存系统的影响,这些都是下一步研究的方向。