异构控制系统的整合实施及运用分析

2019-09-12邓宇杨青吴小庚

邓宇,杨青,吴小庚

(广东粤电沙角C电厂,广东 东莞 523899)

1 引言

目前,不同品牌的控制系统被使用在大大小小的火电厂控制系统中,因不同品牌控制系统异构差异,给电厂控制系统的日常维护管理增加不少困难,同时也不利于设备的运行监控。

沙角C电厂机组的分散控制系统(DCS)采用ABB Symphony控制系统,DCS系统功能范围包括数据采集(DAS)、模拟量控制(MCS)、顺序控制(SCS)、锅炉炉膛安全监控(FSSS)、汽轮机控制(DEH)和其他辅助控制系统等各项控制功能,是一套软硬件一体化完成全套机组各项控制功能的完善的控制系统。机组DCS的操作员站采用的是Symphony系统的PGP操作员站,由4台服务器(Server)和2台客服器(Client)构成。6台操作员站为弧形并行排列,2台客服器分布在两端,其中2号客服器和吹灰器控制电脑公用屏幕、键盘和鼠标。吹灰系统(锅炉本体吹灰、空预器吹灰、脱硝吹灰)采用AB ControlLogix控制系统,配备AB ControlLogix人机界面软件进行控制,通过KVM切换器和PGP操作员站2号客服器共用屏幕、键盘和鼠标。

在集控室,操作人员的主要精力放在主机DCS系统,当需要操作吹灰系统时,通过KVM切换到吹灰器界面,正常时保留在PGP画面,造成无法确定各个吹灰器的状态和故障报警没有及时处理的情况;同时,因为PGP和AB ControlLogix的软件风格不同,其显示和操作的模式也有区别,造成机组控制不统一,这些都给设备运行监控和控制系统维护造成不便,因此,PLC和DCS控制系统的整合十分必要。下面就如何使用OPC通讯协议对异构控制系统进行整合及控制系统整合后的效果测试进行分析介绍。

2 整合异构控制系统的技术基础及方案

2.1 技术背景

随着计算机及网络通讯技术的不断发展,为实现以DCS、PLC等为主体的工业控制系统的集成和互联,存取现场设备的数据信息,系统集成商和开发商迫切需要一种具有高效性、可靠性、开放性、可互操作性的即插即用的设备驱动程序,OPC标准应运而生。ABB Symphony分散控制系统和AB ControlLogix控制系统作为两个不同品牌厂家的控制系统,有着不同的硬件设备及不同的驱动程序,但都基于OPC标准,开发出了统一的接口标准。因此,OPC能有效解决设备驱动程序开发中的异构问题,实现异构控制系统的整合,原理如图1所示。

2.2 OPC通讯协议及控制系统

2.2.1 OPC通讯协议

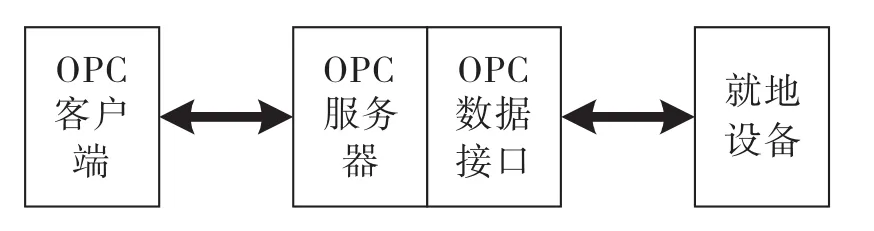

OPC(OLE for Process Control) 是 基 于 微 软OLE/COM 技术的一个通讯标准,基于以太网TCP/IP 进行数据传输,采用Client/Server 结构,即通讯的两方,必须一方为OPC Server,另一方为OPC Client。一般说来,数据源一方作为OPC Server,需要获取数据一方作为OPC Client,通讯可以是双向的,但主要的数据流向应该是从Server 到Client,其原理如图2所示,这样可以得到最高效率,Client 到Server 一般是发送置值或开关指令[1]。OPC 对于不同的数据类型是分开定义的,DA(Data Access)表示实时数据访问,AE (Alarm & Event)表示报警和事件,HDA (Historical Data Access)表示历史数据访问,图1已有所表述。

图1 基于OPC标准的异构控制系统原理图

图 2 OPC原理框图

2.2.2 PGP

PGP(Power Generation Portal)作为 ABB Symphony系统的人系统接口(即操作员站)之一,以Windows2000 / NT为运行平台,具有完全开放性的界面,标签容量大(最大标签容量为130000),可为运行人员随时提供监视、控制、诊断、维护、优化管理等各个方面强有力的支持和实际运行界面。服务器 / 客户机的明晰结构易于理解与应用;服务器的多冗余功能提高了数据的安全系数。PGP采用开放的通讯网络结构,支持多种标准协议:DDE、OLE2 / COMTM、TCP / IP、ORACEL /ODBC SQLTM、OPC Server 和 OPC Client,使其不限于Industrial IT Symphony DCS的通讯,而且有能力成为多系统的公用平台[2]。

2.2.3 ControlLogix

本研究通过对我院收治的40例儿茶酚胺增多症患者临床资料的回顾性分析,可知了解儿茶酚胺增多症患者的自身状况,及时进行针对性手术治疗,能够取得较好效果,值得临床推广。

AB ControlLogix控制系统是以微处理器为核心,把先进的控制技术、通讯技术、计算机技术、CRT技术有机结合起来,实现对生产过程的监视、集中操作和分散控制。其配置了模块化的网络通讯接口,包括以太网EtherNet/IP、控制网ControlNet、设备网DeviceNet,DH+网络、远程输入输出网络Universal Remote I/O等。其中,以太网EtherNet使用标准的“简单网络管理协议(SNMP)”,利用以太网处理器内置的通讯能力,使以太网和标准指令可获得高性能的对等通信,通过其RSLinx软件,应用程序可直接在以太网处理器之间建立通信[3]。

2.3 系统整合方案

根据2.2.3中所述OPC标准,将AB PLC作为OPC通讯的服务器,PGP作为OPC通讯的客服器,在PGP内组态吹灰器的数据库,控制面板和画面,即可在PGP实时监视吹灰器的状态和报警,系统整合后网络拓扑结构如图3所示。

图3 系统整合后的网络拓扑结构图

3 方案的实施

通过OPC通讯协议,根据图3所示网络拓扑结构,实现PGP和AB ControlLogix的通讯链路,具体实施的工作内容如下。

3.1 系统搭建及其设置

3.1.1 申请授权,开放AB PLC和所有PGP Server的OPC功能;RSLinx软件就是解决计算机访问罗克韦尔产品途径,为其软件提供全套的通讯服务。同时,还提供了数据开放接口用于与第三方人机界面系统、数据采集/分析系统、客户应用程序软件进行通讯。RSLinx软件安装不同的授权就变成了不同的版本,常见有4种版本,其中RSLinx Gateway是功能最完全的版本,它支持Remote OPC和网关功能。

3.1.2 从现场通过RJ45网络,将网线接入PGP系统交换机,设置AB PLC的网址和PGP在同一网段,如图3 所示,将AB PLC的两块新网卡设置为不同网段,使其相当于网关的作用,将吹灰器控制系统设置在192.168.0.xxx网段,将DCS的PGP设置在200.200.200.xxx。

3.1.3 DCOM设置,OPC 是基于微软的COM技术的,因此使用时需要计算机进行相关的DCOM和本地安全策略的配置。分别在两个网段的计算机上设置配置基于DCOM的OPC通讯,通过调试,使得OPC的DA和AE通讯正常。

3.1.4 OPC参数设置,在PGP设置相关的功能、参数,侦测出OPC的节点名、主程序名、组别及子项名,OPC通讯链路,并进行设置。

3.1.5 AB PLC控制逻辑修改,修改AB PLC控制逻辑,使之能通过PGP的OPC通讯操作现场设备,编译下装对应控制器。

3.1.6 PGP节点通讯设置,PGP系统共4台服务器,必须配置之间的通讯掩码,OPC数据和操作方能在各个PGP之间监控正常。

3.2 软件系统方面

3.2.1 PGP上组态吹灰器的相关数据点,在PGP侧实现报警、报警分类、状态描述、主画面显示等。

3.2.2 利用PGP画面的脚本功能,实现吹灰器0和1状态、报警状态、恢复正常等状态的颜色显示。

3.2.3 在PGP的项目树,添加吹灰器画面的链接,作为PGP监视吹灰器画面的接口。

3.2.4 添加标签库,在PGP上组态标签库,核对每个标签的索引、标签名、标签类型、标签对应的OPC节点名,以及主程序名、组别及子项名、OPC通讯链路,对模拟量的标签要确定高低限、报警点,数字量的状态描述、报警定义等,最后PGP网络标签统一更新为最新。

3.2.5 PGP画面OPC操作面板组态,由于PGP系统所有操作面板是针对DCS系统,其通讯方式和OPC方式不同,需组态新的操作面板程序,才能在PGP上通过脉冲或者长信号方式操作吹灰系统设备,特殊面板还需另外进行画面组态。

3.3 系统联调

3.3.1 软件测试、调试,组态对应设备的显示状态、控制状态调试、在机柜端进行模拟信号输入输出,测试监控画面是否正常。

3.3.2 连接现场设备进行调试、试运。

4 实施效果检验

根据《火力发电厂分散控制系统在线验收测试规程》与《火力发电厂热工自动化系统检修运行维护规程》中DCS与其他控制系统之间的通信实时性的测试相关要求,对整合实施后的控制系统做了相应的测试,具体如下:

4.1 PGP画面响应时间测试。通过键盘调用PGP画面时,简单画面响应时间约0.8s,对于复杂画面,画面响应时间约1.5s;中断请求时,PGP画面自动退出的时间为约1s,符合规程要求[4]。

4.2 模拟量信号采集实时性测试。选择10个不同PLC模拟量输入卡通道进行测试,使用信号发生器模拟输入信号,经测试证明,满足模拟量控制系统响应时间小于250ms要求。

4.3 开关量信号采集实时性测试。选择10个不同PLC开关量输入卡通道进行测试,接入测试用开关量信号,通过开关量变态打印功能检查开关量信号采集,经测试证明,满足开关量控制系统小于100ms要求。

4.4 系统响应时间测试。将PLC系统输出的开关量操作信号直接引到该操作对象反馈信号的输入端,测量通过PGP操作台的键盘发出操作指令,直到屏幕上显示反馈信号之间的时间,即为操作信号响应时间,经测试证明,响应时间低于2.0s;将模拟量操作量输出信号直接引出至操作对象反馈信号输入端,记录操作员站键盘指令发出到屏幕显示反馈信号的时间低于2.5s[5]。

上述测试证明,异构系统整合后完全能满足行业内相关标准。

5 结语

OPC便于集成不同的数据,为控制系统向管理系统升级提供了方便,解决了设备驱动程序开发中的异构问题。当前控制系统的趋势之一就是网络化,控制系统内部采用网络技术,控制系统与控制系统之间也是网络连接,组成更大的系统,而且,整个控制系统与企业的管理系统也是网络连接,控制系统只是整个企业网的一个子网。OPC方式整合异构控制系统实例,有效地提高了火电机组信息监控管理能力,降低了设备投入成本,是一种值得推广的使用方法。