MBBR-超滤工艺在低渗透油田回注水中的应用

2019-09-03潘永强于丹丹谭晓明冯逸茹

潘永强 于丹丹 谭晓明 冯逸茹

中国石化胜利油田石油工程技术研究院

目前,油田低渗透回注水主要采用常规处理+精细处理的工艺。常规工艺主要采用物理化学法,经典流程为除油、絮凝沉降或气浮,然后加入杀菌、缓蚀、阻垢等药剂。精细处理主要包括各种保安过滤和微滤膜过滤。移动床生物膜(MBBR)工艺在20世纪80年代末就有所介绍[1],并很快在欧洲得到应用,它吸取了传统的活性污泥法和生物接触氧化法两者的优点而成为一种新型、高效的复合工艺处理方法。其核心部分就是以密度接近水的悬浮填料直接投加到曝气池中作为微生物的活性载体,依靠曝气池内的曝气和水流的提升作用而处于流化状态。当微生物附着在载体上,漂浮的载体在反应器内随着混合液的回旋翻转作用而自由移动,从而达到污水处理的目的[2]。

油田回注水处理通常是在联合站进行初步处理,然后外输到注水站进行精细处理,最后回注地层。某联合站处理的污水为稠油区块油水分离后水,现有水处理工艺流程为:油水分离—污水改性—絮凝沉淀—杀菌、缓蚀、阻垢—外输;注水站水处理流程为:联合站外输水—保安过滤—精细过滤—低渗透油田回注。由于稠油污水处理难度大,目前采用的膜前预处理工艺不完善,对污水中含油和悬浮物去除效果较差,导致注水站精细过滤后的水质不达标,精细膜清洗周期短,膜更换频次快,影响长期稳定运行。现有的预处理工艺难以去除污水中的乳化油、溶解油和有机物,使得后续精细过滤装置超负荷运行。

本研究通过调研国内外和胜利油田污水处理现状[3-5],充分利用功能微生物对原油和有机物降解的特点,以联合站外输水为研究对象,制定了污水预处理、生化处理、超滤膜处理的技术研究思路。对联合站外输水进行全分析,并对目前造成精细膜堵塞成分进行了分析[6]。在注水站建立了日处理能力为200 m3的MBBR-超滤工业化流程,目前运行稳定。水质连续跟踪的结果表明:联合站外输经过MBBR-超滤处理后可以达到低渗油田SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》的一类水标准,为低渗透油田污水精细处理提供了一条工艺新途径。

1 联合站外输水水质分析

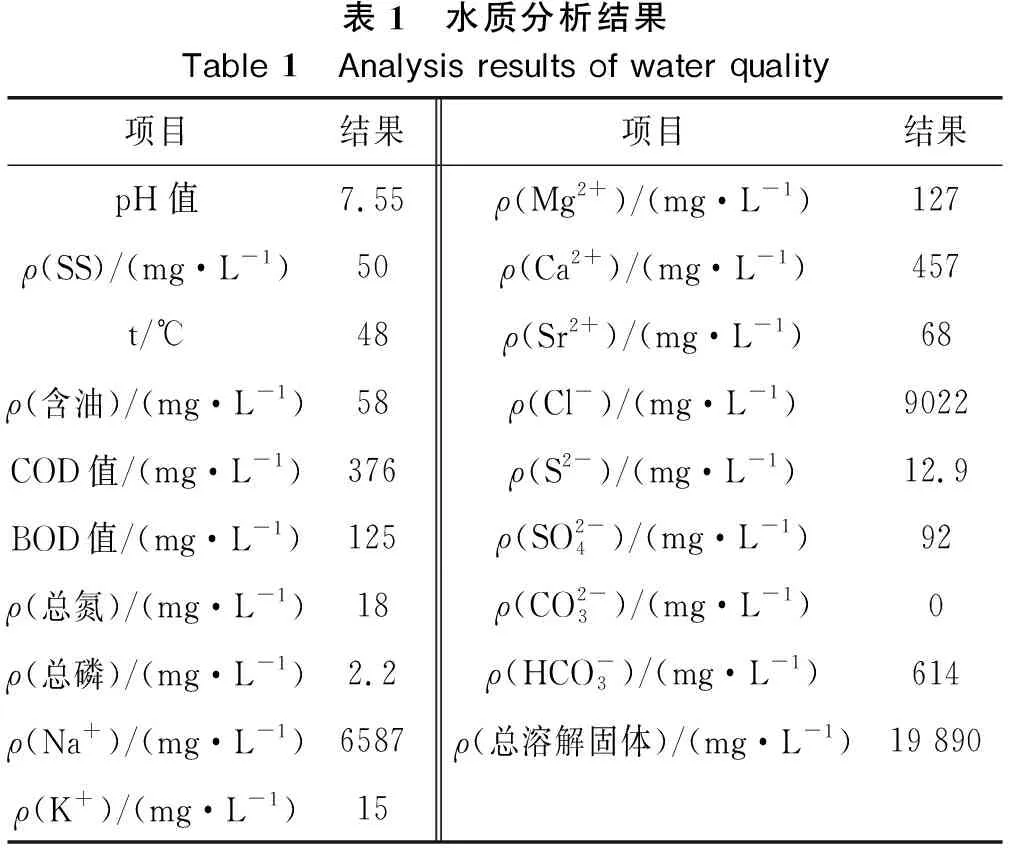

检测水样取自联合站外输水,样品密封在塑料瓶内及时测定。测量样品的粒径中值时,加入5 mg/L EDTA稳定剂,以防止粒径的变化。水质分析结果见表1。

表1 水质分析结果Table 1 Analysis results of water quality项目结果项目结果pH值7.55ρ(Mg2+)/(mg·L-1)127ρ(SS)/(mg·L-1)50ρ(Ca2+)/(mg·L-1)457t/℃48ρ(Sr2+)/(mg·L-1)68ρ(含油)/(mg·L-1)58ρ(Cl-)/(mg·L-1)9022COD值/(mg·L-1)376ρ(S2-)/(mg·L-1)12.9BOD值/(mg·L-1)125ρ(SO2-4)/(mg·L-1)92ρ(总氮)/(mg·L-1)18ρ(CO2-3)/(mg·L-1)0ρ(总磷)/(mg·L-1)2.2ρ(HCO-3)/(mg·L-1)614ρ(Na+ )/(mg·L-1)6587ρ(总溶解固体)/(mg·L-1)19 890ρ(K+ )/(mg·L-1)15

2 菌种筛选及性能评价

自然界单一细菌的数量一般较少,通常需要对其进行富集培养并分离,然后进行研究。

2.1 培养基

富集培养基:KH2PO40.5 g,K2HPO4·3H2O 0.5 g,MgCl2·6H2O 0.3 g,(NH4)2SO41 g,微量元素溶液10 mL,联合站污水1000 mL,联合站原油10 g,pH值=7.5,121 ℃灭菌20 min。

微量元素溶液:ZnSO4·7H2O 0.2 g,FeSO4·7H2O 0.5 g,CaCl23 g,MnSO4·H2O 0.06 g,蒸馏水1000 mL。

分离培养基:富集培养基中加入2%(w)琼脂。

2.2 功能菌的筛选

取2 g联合站石油污染过的土壤,加入100 mL联合站污水于250 mL三角瓶内,摇床振荡,将土团打碎,以备使用。

将已破碎好的土壤样品加入富集培养基中,40 ℃、140 r/min摇床培养7 天。待培养液浑浊后,吸取2 mL培养液重新转接入富集培养基中,与上述培养条件相同连续转接富集培养3次。吸取2 mL富集培养液接种于分离培养基进行涂布,40 ℃恒温培养48 h,从分离培养基挑取占优势的2株功能菌,分别命名为3-2-1和1-2-1。

2.3 功能菌特性及作用效果

2.3.1 菌落外观和细菌革兰氏染色

两株细菌菌落照片见图1,将两株细菌进行革兰氏染色,照片见图2。

2.3.2 功能菌种作用效果

在250 mL三角瓶中加入原油1 g和联合站污水100 mL,加入3-2-1和1-2-1菌液各1 mL,降解7 天后,原油乳化效果显著,见图3。

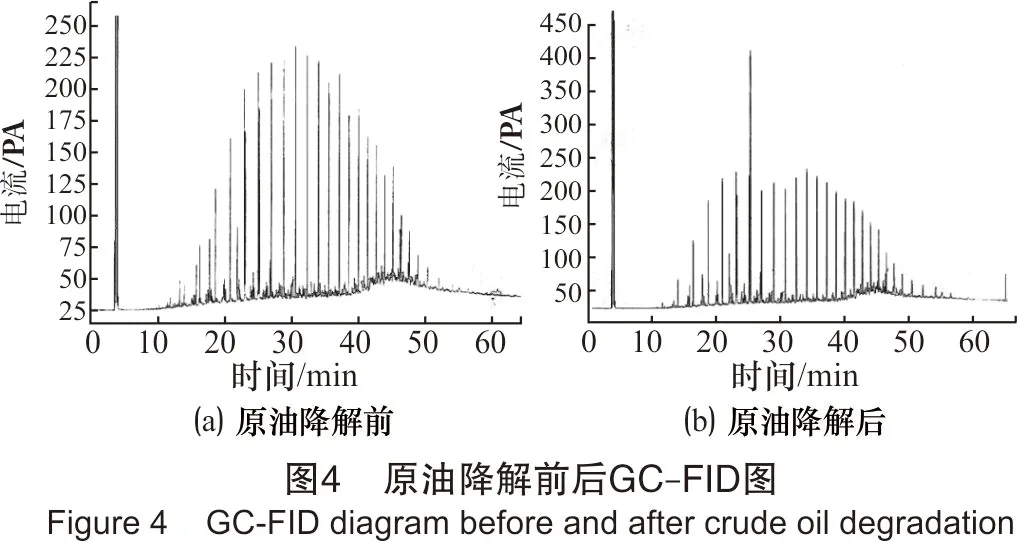

对细菌3-2-1和1-2-1降解前后的原油进行饱和烃组分气相色谱分析,结果见图4。

分析条件为载气:氦气,2.5 mL/min;进样口温度:290 ℃;检测器温度:300 ℃;升温程序为:50 ℃保持2 min,以6 ℃/min的速度升到300 ℃,在300 ℃保持16 min。进样量:1 μL;进样方式:不分流;进样时间:1 min。

姥鲛烷(n-C17/Pr)和植烷 (n-C18/Ph)比值是评价原油饱和烃降解的重要指标,因此气相色谱分析时以姥鲛烷(Pr)和植烷(Ph)为内标,通过气相色谱检测原油组分在降解后n-C17/Pr和n-C18/Ph比值的变化来表明功能菌对原油烷烃组分的降解作用。根据GC-FID结果分析以及图4可以看出,细菌对原油中碳链n-C9~n-C40的正构烷烃都能降解;微生物降解前原油中n-C17/Pr和n-C18/Ph的比值分别为1.22和1.12,降解7天后,原油n-C17/Pr和n-C18/Ph的比值分别为0.038和0.016。通过比较生物降解前后n-C17/Pr和n-C18/Ph的比值,进一步证明细菌3-2-1和1-2-1有效降解了原油中的饱和烃。

3 工艺流程及初期调试

3.1 工艺流程

MBBR-超滤工艺流程见图5,主要由气浮、冷却、生化、沉降、超滤部分组成,生化部分采用MBBR,超滤采用管式中空纤维膜。

气浮采用溶气气浮,处理能力为10 m3/h,可以去除大部分油和悬浮物,降低生化部分负担。冷却采用风式冷却塔,将来水的温度由48 ℃降低到40 ℃以下,为生化细菌提供合适的生长温度。生化池为100 m3的撬装设备,分两级。生化曝气采用的是罗茨风机,气量为4 m3/min。沉降采用拉美兰沉降池,停留时间为2 h。超滤采用6只管式中空纤维膜,过滤精度为30 nm。

3.2 流程调试

3.2.1 预挂膜

在生化池中加入联合站外输水80 m3,加入功能菌种3-2-1和1-2-1的发酵液各3 m3,填料40 m3,碳源500 kg,氮源25 kg,罗茨风机曝气。每4 h镜检计数并检测溶解氧含量。

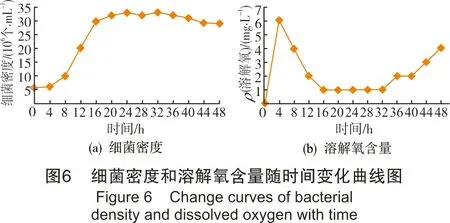

溶解氧和细菌密度变化如图6所示。由图6可见,功能菌种前4 h为适应期,在这个过程中,功能菌种慢慢适应联合站的污水水质,8 h后开始快速生长,细菌密度快速升高,进入生长期,24 h后细菌密度达到最高点。32 h后溶解氧开始上升,表明水中的营养物质基本消耗完毕,细菌进入稳定期。48 h后,取出填料观察,填料表面略有绿色,表明有挂膜趋势。

3.2.2 强化挂膜

功能菌种适应污水后,开始缓慢进水,同时逐渐降低营养加量。每天进水量分别为48 m3、72 m3、108 m3、156 m3、200 m3。营养加量为:第1天碳源25 kg、氮源5 kg;第2~5天分别加碳源20 kg、15 kg、10 kg、5 kg,分别加氮源4 kg、3 kg、2 kg、1 kg。每4 h镜检计数并检测溶解氧。细菌密度和溶解氧含量变化见图7。24 h后溶解氧含量趋向稳定,表明细菌密度和微生物代谢达到相对稳定。96 h后细菌密度达到2.1×107个/mL,之后维持在(2.0~2.1)×107个/mL,表明细菌生长和代谢相对稳定。

120 h后,取出填料观察,填料表面略有绿色加重,显微镜镜检照片如图8所示,出现少量的滴虫和钟虫,表明原生动物开始进入食物链,污水生化系统初步正常。

4 水质跟踪检测与分析

强化挂膜完毕,设备开始正常运行,水维持8.7 m3/h,日处理水量为200 m3,生化停留时间为12 h,生化温度为38 ℃,运行过程中对油含量、悬浮物含量、碳酸氢根含量、SRB数量、粒径中值、超滤压力等参数进行跟踪分析。

4.1 含油

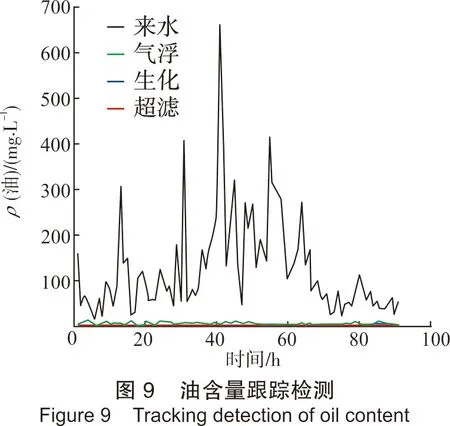

低渗透地层孔隙细小,容易吸附注入水中油和微小颗粒,如处理不达标强行回注,将造成地层堵塞,伤害岩心,注水压力上升,采油率下降[5]。低渗透油田A1回注水要求含油质量浓度不大于5 mg/L。运行过程中的油含量变化见图9和表2。

整个过程油含量降低99.9%。其中气浮可去除大部分原油,去除率为96.0%,原理为溶气罐产生溶气水,溶气水通过释放器减压释放到待处理的水中。溶解在水中的空气从水中释放出来,形成20~40 μm 微小细泡。微气泡同污水中的原油和悬浮物结合,使原油和悬浮物密度小于水,并逐渐浮到水面形成浮渣。

表2 各个节点油含量均值 Table 2 Mean oil content of each nodeρ/(mg·L-1)来水气浮生化超滤1275.140.630.18

刮板系统将这部分悬浮物刮入污泥池。剩余的4%原油为乳化油和溶解油,均匀分布在污水中。普通的物理化学方法无法去除,而生化法弥补了这一缺点,可以有效地进一步降解剩余的原油,降解率为3.6%。超滤可以进一步截留污水的残余原油,去除率为0.5%。

4.2 悬浮物

悬浮物含量是低渗油田回注水中的另一个重要指标,过高的悬浮物含量和油含量一样,会对地层造成伤害[7]。低渗透油田A1回注水要求悬浮物质量浓度不大于1 mg/L。运行过程中的悬浮物含量变化见图10和表3。

气浮可以去除大部分悬浮物,原理同除油。超滤原理为筛分理论,在一定的压力下,当污水流过膜表面时,超滤膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而污水中体积大于膜表面微孔径的物质则被截留在膜的进液侧,因而实现对原液的净化,出水悬浮物质量浓度稳定控制在0.2 mg/L左右。

4.3 碳酸氢根

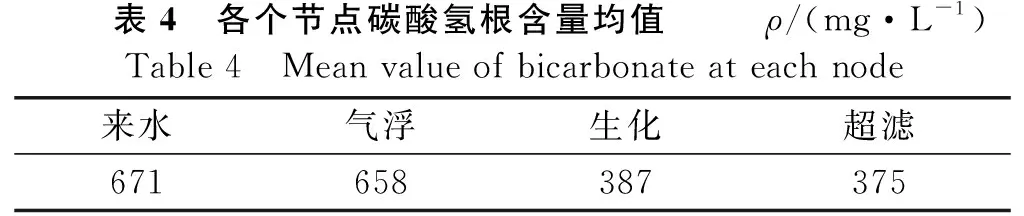

碳酸氢根含量是判断回注水水型和结垢趋势的重要依据,过多的碳酸氢根将会在地层与钙镁离子反应,生成碳酸钙、碳酸镁沉淀,造成地层堵塞,采油率下降。运行过程中的碳酸氢根含量变化见图11和表4。

表4 各个节点碳酸氢根含量均值ρ/(mg·L-1)Table 4 Mean value of bicarbonate at each node来水气浮生化超滤671658387375

4.4 SRB

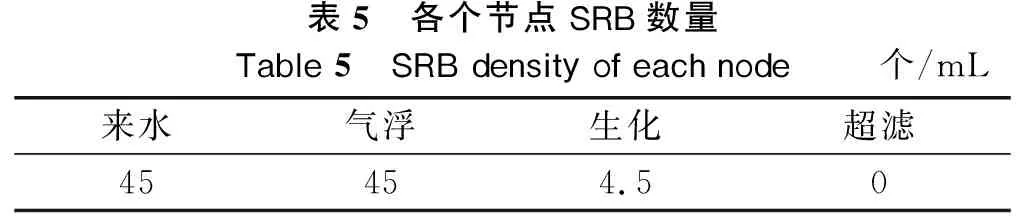

SRB为硫酸盐还原菌,回注水中含有SRB会腐蚀管线、泵、井筒等,并且腐蚀产物硫化亚铁沉淀与水中成垢离子共同沉积成污垢,造成管道堵塞,注水压力上升[5]。低渗透油田A1回注水要求SRB数量不大于10个/mL。运行过程中的SRB数量变化见表5。

表5 各个节点SRB数量Table 5 SRB density of each node个/mL来水气浮生化超滤45454.50

来水中SRB的数量为45个/mL,通过生化可以除掉90%的SRB,原因有两个:①生化菌种可以竞争掉SRB生长所需要的营养;②生化过程为好氧过程,氧气可以杀灭SRB。通过超滤可以截留掉全部的SRB。

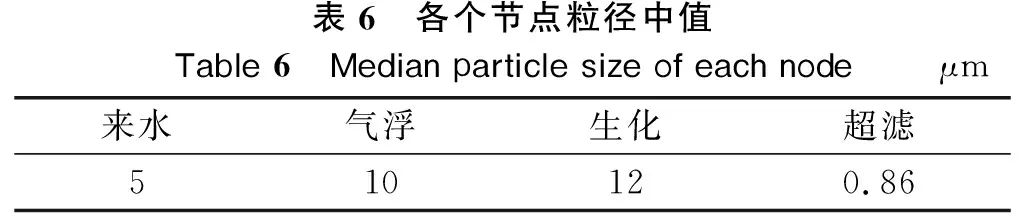

4.5 粒径中值

粒径中值是低渗油田回注水中的另一个重要指标,过高的粒径会造成地层孔喉架桥堵塞[7],低渗透油田A1回注水要求粒径中值不大于1 μm。运行过程中的粒径中值变化见表6。

表6 各个节点粒径中值Table 6 Median particle size of each nodeμm来水气浮生化超滤510120.86

气浮后的水虽然悬浮物含量大幅度降低,但悬浮物聚集较多,因此粒径加大。生化过程由于功能菌代谢过程中产生胞外聚合物,使得悬浮物进一步聚集,粒径进一步加大,30 nm的管式中纤维膜可以将绝大部分1 μm以上的悬浮物截留,达到油田回注水A1标准。

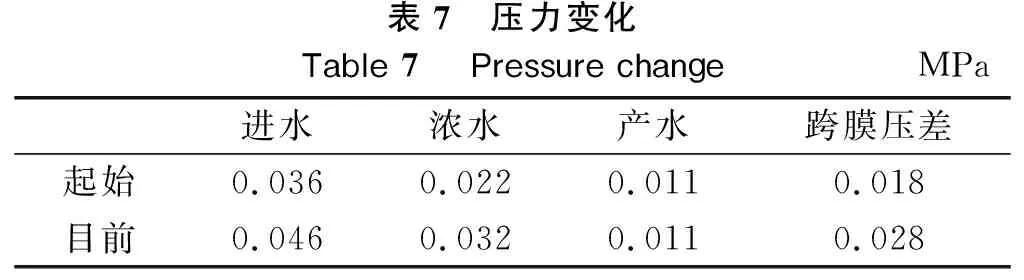

4.6 超滤压力

超滤压力为超滤膜运行的重要指标之一,主要表征超滤膜污染的程度。通常当跨膜压差超过0.07 MPa时,考虑对超滤膜进行化学清洗。运行过程中的压力变化见表7。

表7 压力变化 Table 7 Pressure changeMPa进水浓水产水跨膜压差起始0.0360.0220.0110.018目前0.0460.0320.0110.028

系统运行稳定,在膜通量不变的情况下,跨膜压差只提高了0.01 MPa,没有进行过化学清洗,这表明进水中悬浮物杂质不易造成膜污染,原因为生物降解原油彻底,从根本上解决了造成膜污染的原因。

5 结论

(1) 从土壤中筛选的两株功能菌作用后的原油GC-FID表明,原油碳链变短,原油得到了有效降解。工业化运行表明,污水中的乳化油和溶解油通过功能菌的作用几乎完全去除,这一点是其他物理、化学方法无法比拟的。

(2) 污水中的悬浮物通过中空纤维膜过滤作用可以截留绝大部分,生化后的污水悬浮物含量虽然较高,但对膜通量影响较小。可以认为,悬浮物含量的大小不是决定膜污染程度的主要因素。

(3) 挂膜工艺可以快速建立MBBR工艺。MBBR-超滤处理工艺对污水中油含量、悬浮物含量、粒径中值、碳酸氢根含量、SRB数量等指标都有很好的改善,出水水质优于A1回注水标准。

(4) 通过对工业化流程数据的跟踪表明,对于低渗透区块污水处理,MBBR-超滤处理工艺是可行的。