冷热灌装方式对黄酒风味物质的影响

2019-09-03张清文毛严根

刘 克,张清文,毛严根

(上海石库门酿酒有限公司,上海 201501)

随着近年来黄酒行业的不断发展,黄酒灌装工艺呈现出多样化的趋势,根据杀菌温度不同,杀菌工艺分为“热杀菌”和“冷杀菌”;根据手段不同,冷杀菌又分为物理杀菌和化学杀菌,物理杀菌是运用物理方法,如高压、场、电子、光等单一作用或两种以上共同作用,在低温或常温下达到杀菌的目的[1]。但是目前比较成熟的灌装工艺仍是“热杀菌”,黄酒生产中存在两种灌装工艺,一种是先灌装封口再通过巴氏杀菌法进行灭菌,称为冷灌装;另一种是先瞬间提高酒体温度进行灭菌再灌装封口,称为热灌装[2]。

关于冷灌装和热灌装的优缺点一直众说纷纭,其中冷灌装中主流的灌装工艺是照搬了比较成熟的啤酒杀菌设备(即喷淋杀菌),该工艺及设备较成熟,操作简单,且酒精度和风味物质挥发较少。但是因黄酒多采用密封性较差的扭断盖,导致在降温过程中更易造成喷淋水被吸入而产生微生物污染,同时,盖内积水过多也是造成日后盖内霉菌污染多发的主要原因。而与热灌装对比之下能耗较低,节水节电。但也有业内人士认为热灌装工艺会影响黄酒风味[3-4],并会导致酒精度损耗偏高[5]。杨国军等[6]研究则表明,影响黄酒口味的主要是杀菌温度,而不是灌装方式,也就说,冷热灌装如果杀菌温度过高都会影响口感。杀菌温度在60~65 ℃时,随杀菌时间延长,酒质得到改善;当杀菌温度超过70 ℃时,杀菌时间应控制在1 h 以内;当杀菌温度为75 ℃时,杀菌时间超过30 min,黄酒风味有下降的趋势;当杀菌温度为80 ℃以上时,黄酒风味随杀菌时间延长而变差。

目前对于冷热灌装对黄酒风味和酒精度损耗的影响一直没有定论,但却鲜有采用现代化先进的分析仪器进行系统的研究,为此,本研究分别统计了冷灌装和热灌装后的黄酒酒精损耗情况,并采用气相色谱对其风味物质含量进行了测定,为冷热灌装对黄酒风味的影响提供了重要的数据支持。

1 材料与方法

1.1 材料、试剂及仪器

酒样:本公司待灌装黄酒。

气相检测试剂:无水酒精和NaCl 为A.R.级,其余标样均为GC 级。

仪器设备:10 %vol~20 %vol 酒精计,上海华辰医用仪表有限公司;BS210S 分析天平,北京赛多利斯天平有限公司;Agilent6890N气相色谱仪,安捷伦科技有限公司,色谱柱DB-WAX30 m×0.32 mm×0.25 μ m,顶空进样器HP-7694E。

1.2 试验方法

采用顶空气相色谱法检测风味物质含量,柱温:起始柱温为40 ℃,保持5 min 后以10 ℃/min 升温至230 ℃,并保持7 min;顶空条件:在20 mL顶空瓶内加入5 mL黄酒和1.5 g NaCl,混匀后在50 ℃下平衡30 min;检测器:FID,氢气流速40 mL/min,空气流速450 mL/min;检测器温度250 ℃;载气:高纯氮,流速1 mL/min;采用分流进样,分流比为1∶1。

2 结果与讨论

2.1 主要风味物质的沸点

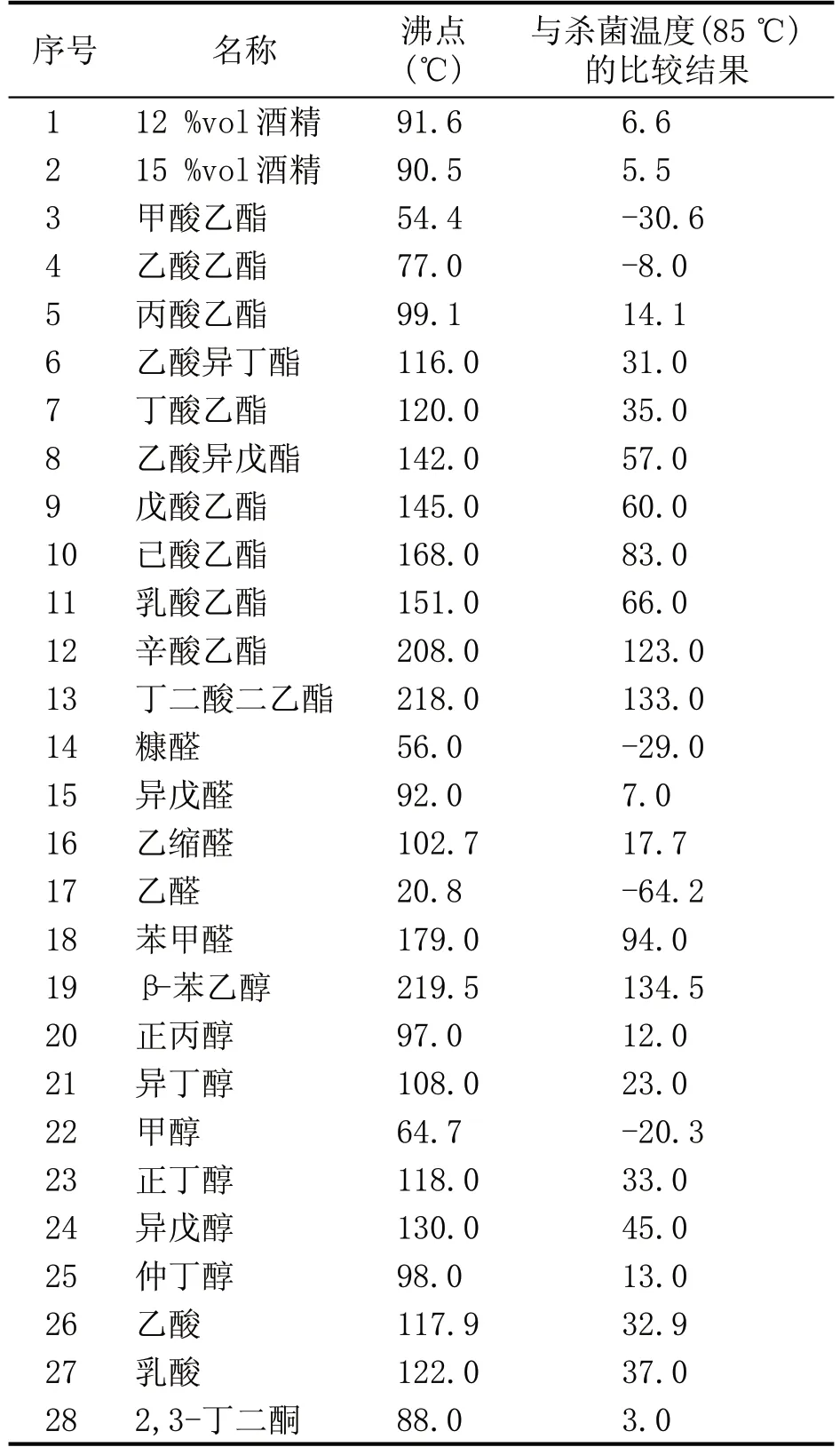

首先,对主要风味物质的沸点进行了统计,结果如表1。

从表1 可以看出,甲酸乙酯、乙酸乙酯、糠醛、乙醛和甲醇的沸点低于杀菌温度,采用热灌装方式很可能会导致其大量挥发,其中乙醛和甲酸乙酯的沸点低于杀菌温度较大,其他主要风味物质的沸点均高于杀菌温度。

表1 主要风味物质沸点与杀菌温度的比较

2.2 不同杀菌方式对黄酒的影响

本公司目前使用“冷灌装”和“热灌装”两种灌装杀菌方式,其中“冷灌装”杀菌方式主要为黄酒灌瓶压盖后采用喷淋杀菌机进行杀菌;“热灌装”杀菌方式主要是黄酒先采用薄板换热器将酒液升温后进入保温罐保温杀菌后再进行灌装。在实际生产过程中,热罐装杀菌方式更有利节能降耗,但是其对黄酒风味及酒精度的影响尚不明确。

2.2.1 冷/热灌装方式对黄酒酒精度的影响(表2)

A 号线和B 号线都是冷灌装,灌装前后酒精度损耗都较小,C 号线是热灌装流水线,酒精度损耗明显大于冷灌装,说明热灌装酒精度在灌装过程中损耗比冷灌装大;但D 号线也为热灌装,为了降低酒精度损耗,前期改造过程中加装了酒精回流装置,故其酒精度损耗也较小。从以上数据可以得出,如果改进设备和操作,可以解决热灌装酒精度损耗较大这个问题,从而避免了热灌装酒损较大的缺陷。

表2 灌装前后酒精度的变化

2.2.2 冷/热灌装方式对黄酒挥发性风味物质的影响(表3)

表3 冷热灌装杀菌前后黄酒挥发性风味物质的变化

从酒样风味物质变化值来看,冷灌装方式杀菌后风味物质比杀菌前有所增加,其中醛类物质杀菌之后比杀菌前都有所提高,尤其是乙醛含量增加明显,说明在高温杀菌过程中,醛类物质是呈现增加趋势的;而杀菌前后醇类物质变化趋势不明显,有增加也有减少,且增减量都非常小,由于醇类物质量较高,考虑到试验误差,可以认为杀菌前后醇类物质基本不变;酯类物质和醇类物质变化规律类似,杀菌前后变化不明显。热灌装方式杀菌后,风味物质比杀菌前略有降低,其中,醛类物质杀菌后没有呈现出明显增加的趋势,由于乙醛的沸点(20.8 ℃)较低,在杀菌到灌装的过程中有部分挥发,导致杀菌后没有呈现出增加趋势;而醇类物质杀菌前后变化趋势不明显,有增加也有减少,且增减量都非常小,与冷灌装变化趋势基本相同;酯类物质除乳酸乙酯外,其他酯类可以看出减少的趋势,其中乙酸乙酯因沸点(77 ℃)小于杀菌温度,所以降低较明显,但由于这些酯类含量非常低,所以整体来看变化量远低于10 %,所以酯类物质整体变化不明显。

3 结论

从冷热灌装酒样风味物质含量来看,杀菌前后整体风味物质变化都不明显,所以可以认为冷热灌装方式对风味物质影响不明显,综合冷热杀菌方式的优劣,建议在以后的技改中考虑采用热灌装方式。