利用冲击球压法评价BFCC冻融下的表面损伤特征

2019-08-30何晓雁赵燕茹李文超张淑艳

何晓雁,郭 磊,赵燕茹,李文超,张淑艳

(内蒙古工业大学 a.土木工程学院,b.内蒙古自治区土木工程结构与力学重点实验室,内蒙古 呼和浩特 010051)

玄武岩纤维水泥基复合材料(Basalt Fiber Cement Composites,BFCC)是以水泥净浆、砂浆或水泥混凝土为基体,以玄武岩纤维为增强体组合而成的一种复合材料,具有超高强度、优异的耐久性的特点[1],被广泛地应用于极端恶劣的工程环境,如桥梁、隧道、军事等。玄武岩纤维在其中起着增强、增韧、阻裂的作用,当裂缝产生时可以阻止水泥基体中微裂缝进一步扩展,因而使复合材料的抗拉强度、抗折强度以及断裂能较未掺纤维的水泥基体均有明显的提高[2,3]。据统计我国有超过20 万km2的盐碱地区,西北更是属于盐碱地带的集中区,恶劣的服役环境是影响水泥基复合材料使用寿命的主要原因。因此,研究水泥基材料盐冻下的耐久性损伤具有重要的意义。

混凝土材料冻融损伤过程是一个由内部损伤逐步演变的劣化过程,一般而言,分析混凝土材料耐久性及损伤可定性地分为两个阶段:第一阶段混凝土材料表面观察不到明显的损伤,但内部已有微裂缝的产生;第二阶段混凝土材料表面出现肉眼可见破坏并且伴随环境作用损伤继续增大[4]。大多数学者对抗冻性的研究主要集中于第二阶段下的混凝土材料性能的劣化,对第一阶段混凝土材料表面的损伤没有深入研究,仅仅依靠相对动弹模量、抗压强度等指标不能清晰准确地反映混凝土材料冻融过程中耐久性的改变[5]。此外,由于第一阶段的损伤特征非常不明显,所以依靠现有方法不能实现对混凝土材料损伤特性的彻底分析。冲击球压法是以赫兹接触理论为基础对材料进行检测的方法,具有传统试验方法不具备的优势,操作简单、数据信息量丰富,可以在任何条件下对混凝土材料表面进行弹塑性特征判定,可以追踪材料损伤发展的全部过程[6]。目前已在脆性材料和金属材料的弹塑性变形特征等领域得到了广泛的应用与发展[7],但是应用于混凝土材料领域的研究非常稀少。为此本文拟利用冲击球压法对BFCC冻融下的表面损伤特征进行研究。

1 试 验

1.1 原材料与BFCC配合比

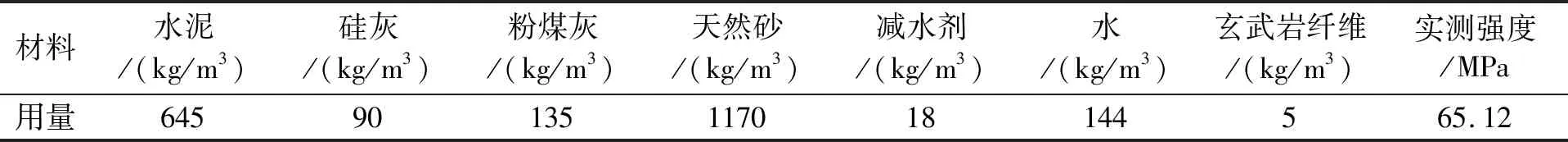

水泥采用唐山冀东水泥厂生成的盾石牌42.5普通硅酸盐水泥;硅灰为石家庄永兴硅材料责任有限公司生产的硅灰;粉煤灰采用II级粉煤灰;细骨料选取0.15~4.75 mm的天然砂;外加剂为聚羧酸高效减水剂;水为自来水;玄武岩纤维采用上海俄金玄武岩纤维公司生产的短切型玄武岩纤维,纤维长度为12 mm,单纤直径为12 μm,弹性模量105 GPa。BFCC配合比设计参照活性粉末混凝土规范,并考虑到施工经济性,以天然砂完全代替石英砂,具体配比见表1。为水泥645 kg/m3,硅灰90 kg/m3,粉煤灰135 kg/m3,天然砂1170 kg/m3,减水剂为胶凝材料的2%,水胶比0.22。

表1 BFCC的配合比

1.2 试件制备及试验方法

采用100 mm×100 mm×400 mm的棱柱体进行抗冻性试验,试件48 h拆模,然后在标准养护室放置28 d,根据GB/T 50082-2009《普通混凝土长期性能及耐久性试验方法标准》中“快冻法”进行抗冻性试验。试验前将试件在18~22 ℃水中浸泡4 d,再进行试验。一次冻融循环历时4 h,冻结时间历时2.5 h,融化时间历时1.5 h。冻融过程中,试件中心温度分别控制在-17±2 ℃和8±2 ℃。

采用100 mm×100 mm×100 mm的立方体进行冲击球压试验,如图1。由于接触试验对材料表面流体的动力效应非常敏感,为了避免试验产生较大误差,试验前将冻融后的试件放入45 ℃烘箱烘干并利用自动双端面磨石机将试样表面腐蚀部分磨平抛光,以便于准确测量试样表面压痕。为了避免试验结果受边缘效应的影响,测试点的布置情况为:测点距试样边缘大于1 cm,每个测点之间间隔不小于2 cm。冲击试验的荷载通过荷载传感器测定,材料表面压痕损伤利用数码体式显微镜和微分尺进行观察测量,测量仪器精度为0.01 mm。每个测点测量相互垂直的两条直径,取两数据的平均值,若两数据之差大于30%,则此数据无效。

图1 冲击试验

1.3 试验设计

冻融试验中,冻融介质分别选取5%浓度的硫酸钠、3.5%浓度的氯化钠和水溶液。试件进行500次冻融循环,每25次循环后进行动弹模量值测定;每100次冻融循环后进行冲击球压试验。组号编号D代表冻融;C代表冻融介质为NaCl;W代表冻融介质为水;S代表冻融介质为Na2SO4;数字代表冻融循环次数,例如:D0试验组为未冻融条件下,C200为在NaCl冻融介质中进行200次冻融循环试验。

2 结果与分析

2.1 冻融后的BFCC表面冲击荷载-压痕尺寸关系

图2所示为BFCC在硫酸钠、氯化钠、水冻融介质中经历500次冻融循环后的冲击荷载-压痕尺寸关系,图中测点分布比较凌乱,这也从侧面反映了BFCC的各向异性。但是不同冻融介质条件下的BFCC表面冲击荷载-压痕尺寸关系曲线仍有一定的发展规律:(1)不论在哪一种冻融介质中,荷载先随着压痕的增长迅速增大,达到临界点之后增长减缓,数据点分布也变得集中,结合后期对压痕形貌的观测可知,临界点后的压痕深度基本不变,说明冻融对BFCC表层的影响最大也最为迅速,而表层以下的结构仍具有抗冲击性;(2)随着压痕尺寸的增长,S500试验组的冲击荷载发展趋势明显低于W500和C500试验组,而且上升段上升趋势很小,在相同冲击应力之下,压痕尺寸最大,这表明冻融介质为硫酸钠溶液时,冻融损伤程度最大。

图2 冻融循环后BFCC表面冲击荷载-压痕尺寸关系

2.2 冻融对BFCC表面冲击荷载-时间关系的影响

试验中球头冲击材料表面可分为两个阶段:第一阶段,球头以一定速度压缩材料表面直至相对速度变为0,此时材料表面瞬间产生最大法相位移,局部的弹性模量也会升高[8];第二阶段,材料表面弹性变形恢复,并对球头产生一冲量,球头发生回跳,材料表面也会留下永久性的局部变形即冲击压痕。从能量转化的角度分析[9]:假设不计空气阻力,球头在冲击材料表面时携带的能量全部为动能。接触到材料表面时发生冲击现象,球头携带的全部动能转化为材料发生弹性和塑性变形的能量,忽略弹性波在材料内部扩散的能量以及局部发热和产生声音的能量[10],可知冲击后遗留在材料表面的永久性损伤由塑性功组成,而材料弹性的能量则表现为球头回跳时的冲量。由此可知小球进行二次回弹时间越短、高度越低,材料表面发生弹性变形越小,塑性损伤越严重,材料抵抗冲击的能力越弱。

图3为BFCC在硫酸钠冻融介质中进行不同周期的冻融循环的冲击荷载-时间曲线。图中所示的曲线均在相同冲击高度下完成,然而产生的回弹时间间隔却完全不同,未冻融试验组的回弹时间为0.09 s,冻融500次的回弹时间仅为0.03 s,而且二次回弹产生的冲击应力只能达到未冻融前的30%。随着冻融循环的进行,二次回弹的时间不断减小,二次回弹的冲击应力也在降低。这意味着冻融循环严重降低了BFCC表面屈服强度,使得材料抗冲击性能越来越弱。究其原因,当试样受到冻融以及硫酸盐溶液的腐蚀双重作用时,内部孔隙变大贯通,基体表面结构变得疏松脆弱,抵抗冲击的能力显著下降。

图3 BFCC冲击荷载与时间的关系

2.3 冻融对BFCC表面冲击压痕应力-应变关系的影响

美国科学家Lawn等人对陶瓷、玻璃等脆性材料的冲击应力-应变关系做了大量的研究[11],并证实冲击应力-应变关系可以完美地表征材料表面损伤。通过冲击试验测得的BFCC表面压痕直径以及冲击应力,利用等效压痕应力σ0=F/(πr2)和等效压痕应变ε=r/R(其中,F为产生压痕最大压力值(N);r为压痕尺寸(mm);R为小球直径(mm)),得到在三种冻融介质中经历500次冻融循环的冲击压痕应力-应变曲线,如图4所示。

图4 冻融前后BFCC压痕应力-应变曲线

从图4可知,BFCC冲击压痕应力-应变关系曲线分为两个阶段。第一阶段为低荷载阶段,应力-应变关系曲线近似呈现为直线。当荷载到达某一临界值后进入第二阶段,随着应变的增加应力反而降低,应力-应变关系曲线变成非线性。观察冲击压痕发现,在直线段BFCC表面的压痕基本没有裂缝和破碎面产生,压痕内呈现波纹状破坏面;当超过屈服点后,压痕波纹状破坏面继续扩展,压痕直径变大,压痕周围随之出现环状裂纹。这说明冲击荷载在达到临界值以前,冲击增加了材料表面的局部弹性模量使得材料抵抗冲击的能力短暂增强,应力随着应变的增大而增大。产生这种现象的原因是BFCC表面临界屈服强度很小,球头以较低的荷载冲击BFCC表面时,会使冲击区域流体静压力短暂迅速升高以及材料自身塑性流动的大幅度减弱[12]。临界点后BFCC的冲击压痕应力-应变关系曲线呈下降趋势,但下降程度很小,曲线斜率很平缓。

经历500次冻融循环后,处于不同冻融介质的BFCC冲击压痕应力、应变均减小,盐冻条件下的试件损伤最为严重,线性段明显变短,下降段斜率明显变快。S500试验组发生损伤破坏,一方面是因为硫酸盐溶液通过材料外部孔隙进入机体内部,随着冻融温度的降低,硫酸钠的溶解度逐渐降低,溶液变得饱和并产生结晶压力;另一方面SO42-会与BFCC中Ca(OH)2发生化学反应,生成的石膏会引起BFCC体积膨胀,使混凝土受到膨胀压力而开裂。之后石膏会继续与BFCC水化产物C-A-H发生反应生成钙矾石。前期钙矾石的膨胀作用会使BFCC结构变得致密提高其强度,等到钙矾石逐渐增多,BFCC就会过度膨胀而开裂。C500试验组由于冻融介质是NaCl溶液具有较高的浓度差,在渗透作用的下,基体内部的水分逐渐向混凝土表面迁移,使得表面的可冻水变多,静水压变大。当温度低于0 ℃时,因不同浓度的结晶使得混凝土破坏。另外,BFCC中的水化物Ca(OH)2在NaCl溶液中的溶解度大于在水中的溶解度,导致Ca(OH)2不断析出,孔隙不断变大连通,加剧了BFCC基体的破坏。W500试验组冻融循环中仅受到静水压作用,冻融损伤程度最小。

从图5压痕形貌可知,BFCC材料冲击压痕表现为一个球冠形的小坑,并且球坑周围BFCC由于冲击产生的拉应力作用出现了颗粒堆积甚至破坏剥落。压痕内部出现了明显的环形裂纹以及由损伤中心向四周辐射的裂纹群。究其原因:BFCC水化反应形成大量C/S比不同的C-S-H凝胶[13],这些凝胶在冲击作用下形成类似球冠形的损伤压痕,并且损伤区以及周围应力重分布,形成了四周放射的径向挤压应力,从而在球坑周围产生了较大的切向应力[14]。高强BFCC由于有一定的脆性特性,冲击区域受拉应力的破坏更加明显。BFCC材料冻融循环200次时,压痕周围无明显裂纹。随着冻融循环次数的增加,压痕破坏现象越来越严重,周围剥落的面积也越来越大。当冻融循环达到500次时,C500试验组周围出现块状剥落物,S500出现片状剥落,而W500仅有少量的材料剥落,分析原因可能是硫酸钠溶液冻结后有较大的抗压塑性,导致了冲击剥落较少,氯化钠溶液冻结的冰塑性小,变形能力大,冲击产生的剥落严重[15]。

图5 不同冻融介质下BFCC压痕形貌对比

2.4 布氏硬度与冻融次数之间的关系

球压实验中,冲击碰撞对材料造成的损伤以材料局部压痕表征。由于材料自身的弹性模量、屈服强度以及其他特性会影响冲击后的材料损伤压痕,因此,材料受冲击损伤的程度跟材料的硬度有内在的联系[16]。对于球压冲击试验,冲击所得的动态硬度值跟布氏硬度值呈正比关系[7],故可用布氏硬度评价冻融后BFCC冻融损伤程度。

表2 布氏硬度值

图6为BFCC在不同的冻融介质中布氏硬度与冻融循环次数之间的关系。曲线呈现先增长后下降的趋势,冻融循环达到200次布氏硬度值最大,随后出现不同程度的降低。由表2中数据可知W200试验组在200次冻融循环后布氏硬度值增加了5.5%,C500和S500试验组布氏硬度值仅有小幅度的上升。在200次冻融循环后,W500试验组布氏硬度仍高于其他两个试验组。分析差异原因可能是冻融初期BFCC仍在进行二次水化反应,使得冻融初期材料结构更加致密,抗冲击性有了一定的提高,但是盐溶液下的冻融损伤比水溶液下的损伤严重,这使得200次循环后水溶液试验组布氏硬度值大于其他组。随着冻融循环次数的增加,材料的冻融损伤逐渐增加,水化效果逐渐消失,导致BFCC损伤破坏。300次冻融循环后S500试验组布氏硬度下降幅度远超于其他试验组,经历500次冻融循环后,S500试验组布氏硬度值最低。说明硫酸钠溶液冻融腐蚀的双重作用对BFCC材料的损伤最大。

图6 BFCC布氏硬度与冻融循环次数的关系曲线

表3 不同冻融循环次数的BFCC相对动弹模量和布氏硬度值 MPa

利用表3数据计算损伤度,如图7所示。

图7 不同物理量表示的BFCC损伤度

由图7可知:(1)经历200次冻融循环后损伤度为负值,分析原因可能为冻融初期材料的损伤程度很小,而二次水化作用生成的水化硅酸钙和氢氧化钙填充到了孔隙中,增加了材料的密实度,使BFCC材料的抗冻性、抗冲击性有了提升。200次以后,随着冻融次数的增加,冻融对材料造成损伤逐渐增大,二次水化逐渐完成,损伤度则变为正值逐步增长;(2)布氏硬度反映的是材料表面的力学性能,随着冻融循环的进行BFCC表面最先破坏,所以冻融前期的布氏硬度相较动弹模量变化的幅度更加明显;(3)冲击球压测定的是材料表面损伤,与材料整体的损伤有一定的差异。但随着冻融循环次数的增加,表面与内部的力学性能差异逐渐下降,因此可以用冲击球压法对冻融损伤进行评价。

3 结 论

(1)BFCC在硫酸钠、氯化钠、水溶液中经历500次冻融循环后的冲击应力-压痕尺寸关系曲线表明,冻融对材料表层造成的损伤最为严重,而表层以下的结构仍具有抗冲击性;

(2)随着BFCC在硫酸钠溶液中冻融循环的进行,材料受冲击时二次回弹的时间和应力不断减小,表面的塑性损伤逐渐增大,冻融循环500次后回弹时间仅为0.03 s,而且二次回弹产生的冲击应力只能达到未冻融前的30%;

(3)通过分析冲击应力-应变曲线可知,经历500次冻融循环后,处于不同冻融介质的BFCC冲击压痕应力、应变均减小,且盐冻条件下材料的损伤更为严重;

(4)经历500次冻融循环后的S500试验组布氏硬度值最低,这说明三种冻融介质中,硫酸钠溶液的腐蚀作用加剧了冻融循环对BFCC的损伤,使其性能劣化程度最大,结合损伤度的概念,可以发现布氏硬度评价冻融损伤比弹性模量更加敏感。