基于UG/NX Nastran的发动机连杆三维设计及优化

2019-08-29刘秀清杨彬彬王雪强

刘秀清,杨彬彬,王雪强

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

连杆作为发动机中的重要零件之一,是重要的动力传递部件。连杆的工作环境恶劣,受力状况复杂,工作的同时承受着活塞传来的气体压力、往复惯性力及其本身摆动时所产生的惯性力的作用,经受拉伸、压缩和弯曲等交变载荷的共同作用[1-2]。随着发动机产业的发展,各企业对减小连杆质量、减小连杆工作应力等要求也越来越高[3]。因此对连杆进行有效的优化设计和受力分析非常重要[4]。

本文采用UG软件对发动机连杆进行三维设计,以体积最小、质量最轻为目标,采用NX Nastran进行分析与优化,以期得到最优化方案。

1 有限元模型的建立

1.1 NX Nastran介绍

NX Nastran是由西门子公司研发的高级计算机辅助工具,全球大多数机械厂商都采用该工具进行优化与分析。NX Nastran分析设计包含应力、位移、振动、波动、温度、磁场、声学与噪声、电流电压等方面[5]。该工具能够进行网格化、添加载荷、定义材料、定义约束和边界条件等,能够制定特殊有限元分析模型,支持通用工程仿真,最常见的是线性受力分析和非线性受力分析[6]。

1.2 连杆几何模型的建立

几何模型是分析问题的基础,使用UG/NX复合建模时,主要采用特征添加的方式创建连杆的各个零件模型并装配三维模型。以165F型发动机连杆建立的完整装配模型如图1所示,以大头指向小头的方向为Z轴的正方向。

图1 连杆的完整模型Fig.1 The complete model of connecting rod

在将UG/NX中建好的连杆模型导入到有限元软件之前,一定要注意参数特征,尤其是作为优化目标设计变量的参数。进入NX Nastran有限元解算器之后,要定义好设计变量和目标变量,这样的参数化建模体现在参数的传递以及目标优化的具体过程中[7]。

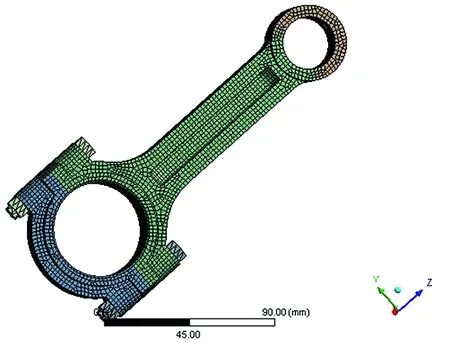

1.3 连杆有限元模型的建立

对连杆的主体部分几何模型采用精度较高的六面体单元划分网格,其余部分采用四面体单元划分网格,同时设置单元的大小为1mm进行网格划分,连杆有限元模型的单元数目为29 808个,节点数目为90 831个,连杆有限元模型如图2所示。

图 2 连杆的有限元模型Fig.2 The finite element model of the connecting rod

2 连杆的静力分析

2.1 连杆的结构特点

研究的连杆采用平切口55号钢模锻件,经机械加工和热处理完成。连杆大头、连杆盖通过螺栓及其预紧力与连杆紧紧结合在一起。杆身的横截面呈“工”字形,且与连杆大、小头圆滑过渡。连杆小头设有活塞销润滑油孔,但是尺寸比较小,在分析时可以忽略润滑的影响。忽略连杆大头的轴瓦定位槽,以Z轴为竖直方向,连杆可视为左右对称及前后对称结构。为便于分析,建模时忽略了较小的圆角,杆身与大头和小头的圆滑过渡也给以忽略,这样可以节省出大量的空间以便于有限元分析计算[8]。

2.2 连杆材料的力学特性

连杆材料的主要力学特性见表1。

表 1 连杆材料的特性

Tab.1 Material properties of the connecting rod

密度/kg·m-3抗拉强度/MPa屈服强度/MPa伸长率/%收缩率/%7 8506453801335

2.3 连杆优化边界条件

2.3.1 约束边界条件

建立连杆模型时,以大头的连接螺栓及螺母为例,这样便于施加边界约束条件及载荷。

(1)连杆盖的约束

最大压缩情况下,连杆盖和杆身通过螺栓连接在一起,对杆身的约束就可以限制连杆盖;最大拉伸情况下,连杆盖会有应力和应变产生,在Z方向被拉伸,Y方向变窄,所以要限制X向位移。

(2)杆身的约束

因为连杆上下面有沿Z方向拉伸和X方向变薄的趋势,而Y方向变化小,所以要限制Y向位移。

(3)大头的约束

模拟中,对连杆大头内表面的X、Y和Z方向的位移进行约束。

(4)小头的约束

连杆在拉伸和压缩时,最大应力应变均出现在连杆小头或小头与杆身的过渡处,因此可以对大头约束,只在小头内表面施加载荷。

2.3.2 载荷边界条件

根据《柴油机连杆设计手册》可知,与该连杆匹配的活塞尺寸D*S=65*70(mm*mm)。最大压缩情况下燃气最大压力为6.5 MPa,作用在连杆上的的最大燃气压力为

式中:D为活塞的直径;Pmax为燃气最大爆发压力;f为动载系数。根据进气冲程燃烧室初始低压2.5 MPa,同理可计算作用在连杆上的最大拉力为12 444 N。

软件中直接添加标准重力加速度,可实现惯性力的模拟。离心力也无需计算,只要给连杆添加相应的转速就可以实现。连杆的转速为2 600 r/min,转化成角速度为263 rad/s,可以直接加到连杆的边界条件中[9]。

2.4 连杆的静力分析

本文对连杆的两种极限工况,即最大压缩和最大拉伸工况进行静力分析,分析连杆的应力状态。

由图3可知,压缩状态最大应力出现在连杆小头与杆身的过渡凹槽处,最大值为161.41 MPa,此处就是连杆的危险部位,但其最大应力远远小于材料的屈服极限。最小值出现在连杆盖外侧,连杆小头上端和大头下端的应力相对较小。随着杆身向大头孔的靠近应力逐渐减小,但变化幅度不大。

图3 连杆压缩状态应力云图Fig.3 The stress cloud map of the connecting rod at compression state

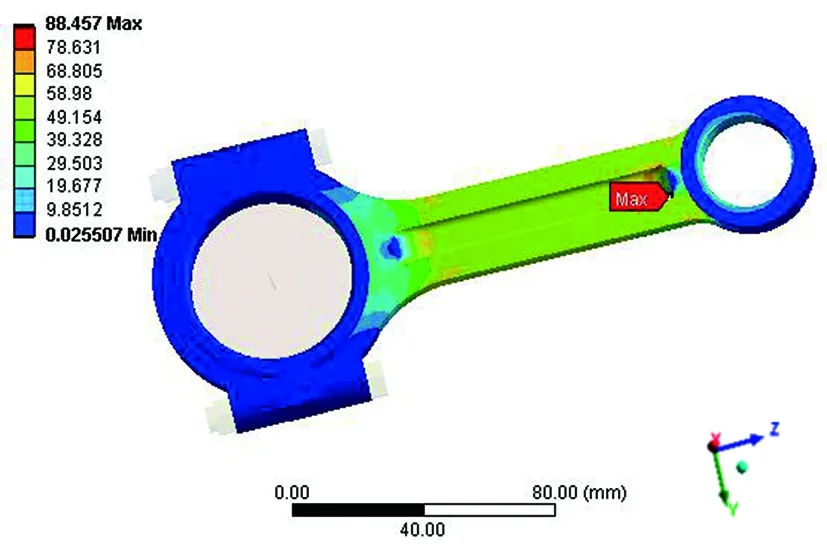

图4给出了连杆在拉伸工况下的应力分布,最大应力值仍然出现在连杆小头与杆身的连接处,最大应力值为88.457 MPa;最小值出现在连杆大头端盖,杆身的应力变化趋势与压缩工况大体相同,并且小头与大头的应力值都比较小,同样符合实际情况。

图4 连杆拉伸状态应力云图Fig.4 The stress cloud map of the connecting rod at tensile state

由连杆在压缩和拉伸两种工况下的应力分布图可知,连杆的最大应力出现在小头与杆身的过渡处,应力的最大值都在极限范围内,其中压缩时的安全系数为

(1)

拉伸时的安全系数为

(2)

式中σs为屈服应力。可见两种工况下连杆都符合强度要求。

由上述分析可知,为了增强连杆的强度,减小变形,在连杆的设计制造时,合理范围内要保证杆身与大、小头的过渡处有足够大的圆弧过渡,还应在连杆大头和连杆盖上布置加强筋和凸台。

3 连杆的优化设计

3.1 连杆的优化设计分析

以最大压缩状态的连杆受力为基础进行连杆的优化设计。优化目标:连杆质量最小;优化约束:应力不超过屈服极限;优化参数:杆身厚度、槽宽、小头厚度。

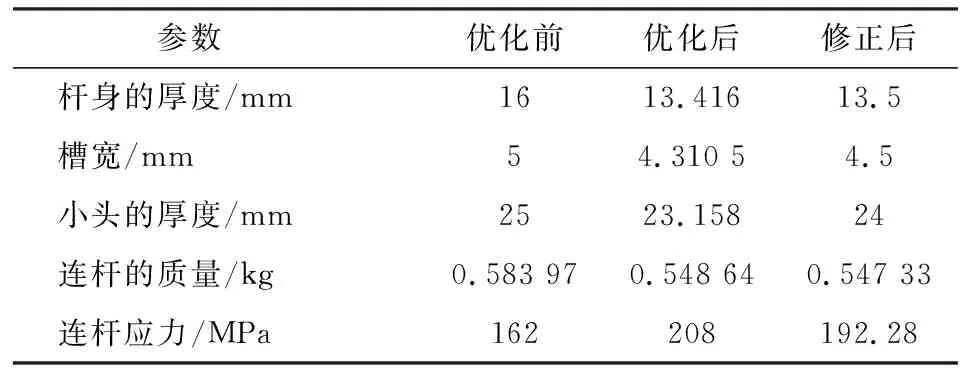

3.2 优化前后的参数比较

优化前后的模型参数见表2, 为便于实际加工制造,将参数圆整修正成为便于加工的数据,再次校核其强度。修正后的参数见表 2,连杆质量减小了6.27%,以其为最终的优化方案[10]。

表2 连杆优化前后的参数

Tab.2 Parameters of the connecting rod before and after optimization

参数优化前优化后修正后杆身的厚度/mm1613.41613.5槽宽/mm54.310 54.5小头的厚度/mm2523.15824连杆的质量/kg0.583 970.548 640.547 33连杆应力/MPa162208192.28

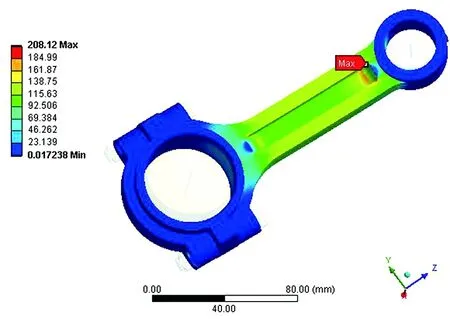

3.3 优化后连杆的静力分析结果

由图5可见,优化后的连杆,应力增大了46 MPa,但质量减轻了6.05%。由于杆身变薄,其应力有所增加,但仍在屈服极限范围内,符合强度要求。

图 5 优化后连杆的应力图Fig.5 The stress diagram of the optimized connecting rod

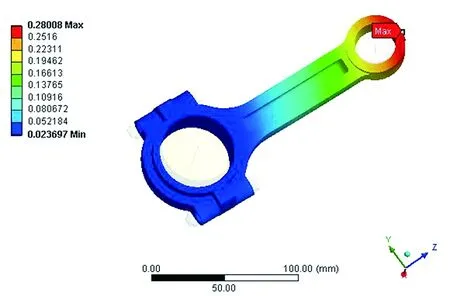

图6给出优化后连杆的变形图。由图6可以看出,优化后的连杆变形有所增大,变形的变化趋势与优化前一致。

图6 优化后连杆的变形图Fig.6 The deformation pattern of the optimized connecting rod

3.4 优化后模型的稳定性分析

优化后的连杆模型质量减轻、长度不变、杆身变薄,可能会影响到连杆的稳定性,所以需对其稳定性进行验证。

对优化后的模型定义新的分析类型,进行线性屈曲分析,得到屈曲载荷因子(见表3)。由于各阶载荷乘子都大于1,因此不会出现失稳的情况,稳定性不会因为优化结果而受到影响。

表3 线性屈曲分析的模态

Tab.3 The mode of linear buckling analysis

名称阶次屈曲载荷因子一阶屈曲模态12.263 1二阶屈曲模态26.385 1三阶屈曲模态354.396

4 结束语

利用UG/NX软件建立了连杆三维模型,通过NX Nastran有限元解算器进一步完善了模型,并进行了静力强度分析。以连杆质量最小为优化目标,以应力不超过屈服极限为约束条件,对连杆的杆身厚度、槽宽、小头厚度等参数进行了优化并选出了最优设计方案。同时根据实际加工的要求,对参数进行了圆整优化。为保证质量减轻后连杆稳定性仍满足要求,对新模型进行了强度校核和稳定性校核,校核结果均符合要求。