试析数控铣床加工中薄板类零件的夹具设计

2019-08-21张勇维

张勇维

(广州华立科技职业学院,广州511325)

1 引言

专用夹具应用于数控铣床的加工当中,不仅能够促进生产成本的降低,而且能够有效促进零件质量与加工效率的提升,满足企业的发展运营需求。尤其是在薄板类零件的加工当中,其对于精度的要求较高,专用夹具的使用可以防止在加工中出现严重偏差问题,促进产品合格率的提升。批量零件加工和单件零件加工,是加工生产的两种主要形式,通用夹具通常应用于单件零件的加工当中,通过找正、夹紧和对刀等,能够有效促进单件零件加工效率与质量的提升。而在大批量零件的加工当中,通用夹具则表现出一定的限制性,导致工作效率不高。因此,应该采用专用夹具进行大批量薄板类零件的加工,使得找正和对刀等工序的时间大大缩短。因此,应该以零件加工特点为依据,对其进行科学化设计。

2 专用夹具概述

2.1 专用夹具的优势

在零件加工当中,夹具的应用范围较广,能够满足企业的生产加工需求。首先,夹具能够增强定位的准确性。在薄板类零件的加工当中,零件的定位效果能够对其加工质量产生直接影响,合理使用定位元件和装置,能够防止零件装夹位置出现偏差,有利于增强零件加工的可靠性与稳定性[1]。其次,夹具能够促进生产效率的提升。找正和对刀是薄板类零件加工中的关键环节,是决定零件加工精度的重要工序。而夹具定位元件和装置的运用,能够有效省去找正和对刀工作,确保夹紧后能够顺利实施加工操作,促进生产效率的提升。再次,夹具能够降低在操作中的失误率。由于薄板类零件加工中涉及的环节较多,包括对刀、找正、刀补值的输入和长度补偿的修改等,因此,在各个工序当中容易导致误操作。专用夹具的使用,能够简化操作工序,降低失误率。最后,夹具的使用能够降低对操作人员的要求。操作人员利用夹具完成夹紧并合理控制夹紧力,就能促进生产工作的顺利实施,因此,降低了对工作人员的技术要求,有效防止了因人为操作失误而引起的质量问题。

2.2 专用夹具的作用

在定位零件时,主要采用了定位元件和装置,避免了对刀的重复性;在支撑零件时,主要采用了辅助支撑元件和装置,能够促进装夹稳定性的提升;确定刀具和零件确定时,主要采用了对刀和引导元件。此外,夹具还包括了夹具体、夹紧元件与装置等[2]。在设计工作当中,应该确保夹具良好的强度与刚度,同时保障零件与压板之间合理的接触面积。自锁功能是夹紧装置的关键功能,能够有效防止松脱问题的产生。

3 数控铣床加工中薄板类零件的夹具设计

3.1 零件图纸分析

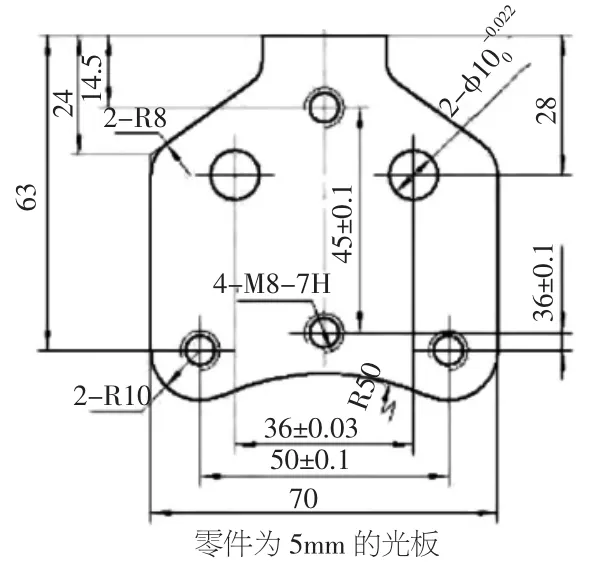

在5mm 光板的加工当中,其设计图如图1所示。

该5mm 光板为批量件,运用激光切割机对其外轮廓进行加工,其螺纹数量为4 个,孔数量为2 个。在生产加工当中采用数控铣床,能够有效提升其加工精度,满足零件中心距和孔精度要求。

图1 零件图

3.2 加工方案

在加工完成外轮廓的基础上,应该重点对零件螺纹和孔的加工予以重视,在装夹过程中运用了平口钳,并将定位装置设置于平口钳的侧位,在底部支撑时主要运用平行垫铁。对刀工序由于定位装置的运用而得到优化,但是由于在零件加工中平行垫铁的运用,压实操作也成了平行垫铁和零件之间必不可少的一项操作内容,这是导致工作效率降低的关键因素。与此同时,加工稳定性也会受到薄板类零件夹紧力大小的影响,导致加工实际效果不佳[3]。为了对上述加工方案进行改进与优化,在装夹当中可以使用压板压紧零件,压实操作工序得到有效优化,促进加工稳定性的提升。在定位时主要是依靠零件自身的轮廓,也能够促进加工精度的提升。在5mm 光板的装夹过程中运用平口钳,变形问题容易由于较大的夹紧力而出现,严重影响零件的质量。但是如果降低夹紧力就会导致装夹的可靠性缺失。如前所述,平行垫铁的使用也会大大降低加工生产效率。通过对该方案的优化设计,在支撑时对夹具体下的平面进行充分利用,在增强加工可靠性的同时,能够保障定位的准确性。

3.3 夹具制作步骤

3.3.1 安转夹具体

在选择板材时,应确保其宽度尺寸与厚度尺寸符合要求,并严格按照设计图纸进行下料。板材与机床压紧后铣一刀,确保其具有良好的平整性,并对一键槽进行加工。在键槽当中完成键的安装,应该确保机床T 形槽的键具有良好的对应关系,在数控铣床工作台当中实现板材的合理安装后,完成找正和压紧操作[4]。

3.3.2 加工找正基准和夹具凹槽部分

首先,应该对长直边进行加工,为拆下夹具的下次安装找正奠定基础。在定位夹具时,应该充分运用加工夹具凹槽的基本特点。钻孔加工应用于零件直角位置,由于在凹槽加工当中无法完成直角的加工,通常会有圆弧出现在凹槽当中,导致零件的放入存在较大的困难。为了对上述问题进行有效处理,应该完成一个孔的事先加工,应该确保零件厚度比凹槽深度大2mm[5]。在压紧零件工作当中,可以运用压板对此高出部分进行充分利用,提高零件的实际加工质量。

3.3.3 加工夹具的螺纹与孔

应该严格以设计图纸的相关尺寸为依据,对夹具上压板的螺纹进行加工,能够为压板对零件进行压紧处理提供保障。与此同时,还应该加工比零件上孔略大的孔,能够防止干涉问题出现在加工环节当中,促进加工生产效率的提升。对于该夹具进行设计优化,能够促进其加工效率的提升,同时,在增大夹具体时设置凹槽数量为两个,也是提升加工效率的关键措施。在夹具的定位过程中,其定位依据应该是零件的凹轮廓,防止装夹位置出现较大的偏差。与此同时,完成一次性对刀找正后,能够有效减少传统加工方式中由于该工序的频繁操作而引起的时间增长问题。在支撑时主要是借助于凹槽底平面,能够保障支撑的安全性。在对刀时主要以凹槽为依据,确保零件尺寸的一致性[6]。在压紧零件的操作当中,运用了两块压板,能够保障其具备合适的压紧力,防止压紧力过大或者过小对加工质量造成的影响。

4 结语

在数控铣床加工当中,应该设计专用夹具提升薄板类零件的加工质量与效率,增强企业的经济效益,防止出现严重的人力资源与物力资源浪费的问题。在实际设计工作当中,应该明确不同夹具构件的实际作用,并根据实际情况对设计方案进行逐步优化,使其更加适应生产加工的工作要求。同时,应该对安转夹具体、加工找正基准和夹具凹槽部分和加工夹具的螺纹与孔等制作工序的要点进行控制,增强夹具的可靠性,防止对生产效率造成影响。