加氢装置塔顶馏出线弯头腐蚀泄漏分析及防护

2019-08-15

(中国石油独山子石化分公司研究院,新疆独山子 833699)

0 引言

某石化公司直馏柴油加氢装置于2009年建成投产,规模为300万t/a,装置由反应、汽提等生产单元组成,主要产品为加氢尾油和精制柴油。装置在精制反应过程中发生脱硫、脱氮、脱氧及脱重金属等反应,产生的H2S,NH3等腐蚀介质通过主汽提塔顶流出装置,为了减缓腐蚀介质对主汽提塔顶的腐蚀,在塔顶馏出线弯头部位加注缓蚀剂进行防护。从2014年开始,塔顶馏出线弯头部位的注剂点焊缝部位泄漏,测厚发现管线注剂点附近区域发生腐蚀减薄;2015年大修时,检查发现馏出线弯头局部腐蚀减薄,且内壁注剂点附近有大量点蚀坑,管线更换后运行不到2个月,塔顶馏出线弯头注剂点下方又出现了泄漏,塔顶馏出线弯头部位的频繁泄漏严重影响了装置运行和安全。本文对直馏柴油加氢装置汽提塔顶馏出线弯头注剂点部位的腐蚀情况进行宏观检查和管道测厚,并从腐蚀介质、介质流速、注剂点结构、缓蚀剂、空泡腐蚀等腐蚀影响因素进行分析讨论,阐述其腐蚀机理和原因,最后提出防护措施,现场实施后取得很好的防护效果。

1 腐蚀情况简介

1.1 管线参数及运行记录

300万t/a直馏柴油加氢装置汽提塔顶的工艺流程为:冷低分油换热后进入汽提塔,通过蒸汽汽提低分油中的轻组分、水蒸气向塔顶流动,由塔顶馏出线依次进入塔顶空冷器、塔顶后冷器进行冷却,冷却后进入塔顶回流罐进行油气水分离。表1列出300万t/a直馏柴油加氢装置汽提塔顶馏出线(以下简称塔顶馏出线)的操作参数,其运行记录如下:

(1)2009年建成投用,2014年塔顶注剂线与塔顶馏出线的连接焊缝上因砂眼出现泄漏,对其进行测厚,发现腐蚀减薄;

(2)2015年停工大修时对其测厚检查,发现局部腐蚀减薄,剖管检查发现弯头下的直管段及注剂点周围有蚀坑,更换了注剂线、弯头及弯头下方0.5 m长的直管段;

(3)2015年停工检修后装置运行不到2个月,塔顶馏出线弯头背弯部位注剂点下方出现泄漏,且测厚发现泄漏点下方出现一处长150 mm、宽100 mm的严重腐蚀减薄区域,该区域的最小管壁厚度为2.23 mm。

表1 塔顶馏出线操作参数

1.2 管道腐蚀情况及测厚

本次泄漏点出现在塔顶馏出线的第2个弯头上,位于塔顶注剂线(注缓蚀剂)的下方,如图1,2所示。

图1 泄漏点在塔顶馏出线的位置

为了掌握塔顶馏出线的整体腐蚀情况,对塔顶馏出线的弯头及与其相连接的直管段进行全面测厚检测,测厚结果表明腐蚀减薄严重部位主要集中在弯头背弯处缓蚀剂注剂点下方大约150 mm的范围内,形成一个严重的腐蚀减薄区域(150 mm(长)×100 mm(宽)),该区域的最小管壁厚度为2.23 mm,而且距离泄漏点越近,管壁厚度越小。弯头的内弯和侧弯部位则无明显腐蚀减薄。

图2 塔顶馏出线泄漏现场

2 分析与讨论

2.1 腐蚀介质的影响

加氢精制装置汽提塔顶馏出线的介质主要为塔顶油气和水蒸气的混合物,其中含有腐蚀介质H2S,NH3及微量的HCl[1-3]。加氢精制装置原料油来自蒸馏装置的直馏柴油,由于蒸馏装置电脱盐效果好,二级脱后盐含量不大于2 mg/L,因此,直馏柴油中的氯含量极少,汽提塔顶冷凝水中的氯化物含量检测为痕迹,几乎没有,所以,汽提塔顶冷凝冷却部位主要为H2S+NH3+H2O型的腐蚀环境[4],对管线和设备造成腐蚀。在汽提塔顶回流罐部位取塔顶冷凝水进行腐蚀介质监测,监测结果如表2所示。

表2 塔顶回流罐的冷凝水监测数据

分析表2可知,塔顶馏出线弯头发生腐蚀泄漏前,塔顶冷凝水的pH值在5.70~6.64波动,为弱酸性腐蚀溶液,H2S含量在315.01~1797.73 mg/L波动,由于溶于塔顶冷凝水中的腐蚀介质H2S来自塔顶油气,所以塔顶馏出线中的介质塔顶油气中含有较高量的腐蚀介质H2S,对塔顶冷凝冷却系统的空冷器、后冷器、回流罐及回流线等设备及管道造成潜在的腐蚀危害。塔顶馏出线的操作温度为180~185 ℃、压力0.4~0.5 MPa,通过饱和蒸气压计算,该条件下塔顶油气中的水呈气相,且腐蚀介质H2S,NH3亦呈气相,在气相环境下H2S,NH3不会与金属发生电化学反应,因此,在塔顶馏出线的操作温度及压力下,腐蚀介质H2S,NH3不会对其造成腐蚀。

2.2 介质流速的影响

《石油化工装置工艺管道安装设计手册》(第一篇)[5]中“流体的流速和压力降推荐值”规定“塔顶压力P>0.35 MPa时,介质流速为12~15 m/s”,该塔顶馏出线的介质流量为12~16 t/h,通过计算介质流速约为18~24 m/s,由此可见,塔顶馏出线介质流速明显高于推荐值,将会对管道弯头、变径等流态变化部位产生冲刷腐蚀[6-10]。此外,塔顶馏出线的介质为塔顶油气和水蒸气,操作压力0.4~0.5 MPa、操作温度180~185 ℃,介质为气液两相混合物流。纯气相物流管道设计流速是纯液相物流管道设计流速的十多倍,因此塔顶馏出线的气液两相混合物流流速就大于纯液相物流的流速,进一步增大了塔顶馏出线介质的流速,促进了管道流态变化部位冲刷腐蚀的严重程度。

2.3 注剂点结构的影响

在设计时,塔顶注剂点选择在塔顶弯头的背弯部位,注剂点的开孔方向与垂直管线的轴线方向一致,注剂线要插入塔顶馏出线内一定长度,并在注剂线末端安装一个喷嘴,使缓蚀剂呈雾化状喷出,这样缓蚀剂与水蒸气会充分混合。但是,大检修时从管线弯头的剖开情况看,注剂线并没有这样设计,注剂线仅仅插入到塔顶馏出线的内壁,并没有继续向内插入,导致注入塔顶馏出线的水溶性缓蚀剂受到弯头部位工艺介质流态变化的影响形成湍流,改变了缓蚀剂顺流的方向,缓蚀剂被工艺物流带到管道(塔顶馏出线)内壁,使缓蚀剂与管道内壁有了接触的机会,缓蚀剂中未及时气化的水与工艺介质中的H2S,NH3形成H2S+NH3+H2O腐蚀环境,造成注剂口附近的管道内壁发生腐蚀。

2.4 缓蚀剂的影响

汽提塔顶系统物料中的主要腐蚀介质为H2S,NH3,其在塔顶冷凝冷却部位溶于液相冷凝水形成H2S+NH3+H2O腐蚀环境,对该部位的设备及管道造成均匀腐蚀或氢鼓泡、硫化物应力腐蚀开裂等局部腐蚀[11-13]。为了控制汽提塔塔顶系统冷凝冷却部位的腐蚀,在塔顶馏出线弯头部位采取了加注缓蚀剂的工艺防护措施[14]。塔顶加注缓蚀剂是一种常见的工艺防护措施,该部位加注的缓蚀剂为一种水溶性的成膜型缓蚀剂,在设备及管道内壁形成一层疏水性的保护膜,用以隔绝物料中的腐蚀介质,从而实现设备及管道的防护目的[15]。

该水溶性缓蚀剂以常温液相注入塔顶馏出线,由于注剂点的温度为180~185 ℃,常温液相缓蚀剂注入后大部分发生汽化,但是部分缓蚀剂由于不能及时汽化,在塔顶馏出线内部管壁的注入口及下游区域会形成一个一定温度段的气液两相转变区,在该区域内物料中的腐蚀介质H2S,NH3溶于液相水形成H2S+NH3+H2O腐蚀环境,腐蚀介质与气液两相转变区的管道内壁金属发生电化学腐蚀反应,生成FeS腐蚀产物膜,其电化学腐蚀过程如下。

硫化氢溶于水形成弱酸,其在水中发生电离。

管道内壁金属在硫化氢水溶液中发生电化学反应。

点击菜单[选择][按位置选择],打开选择对话框,在[目标图层]勾选建筑物层,[源图层]选择阴影栅格转换而成的矢量图层,[空间选择方法]应选 “目标图层要素的质心在源图层要素内”;根据需要,设置其余参数,点击 [确认]完成查询。建筑物已选中。右击查询后的建筑物图层,选择[数据]→[导出数据],打开工具对话框,完成设置,输出不符合规范的建筑物。如图12中,深色表示不符合规定的建筑。

2.5 泄漏原因分析

冷低分油在汽提塔内通过蒸汽汽提,其中的气相油气及水蒸气向塔顶部位流动,并进入塔顶馏出线,随后塔顶工艺介质(油气、水蒸气)依次进入塔顶空冷器、后冷器及回流罐等设备进行冷凝冷却和分离。为了防止塔顶工艺介质中含有的腐蚀介质H2S,NH3对塔顶冷凝冷却系统的设备造成腐蚀,设计上采取了在塔顶馏出线弯头部位注缓蚀剂的工艺防护措施,但由于该注剂线仅仅插入到塔顶馏出线的内表面,当水溶性缓蚀剂通过注剂线进入塔顶馏出线后,受工艺介质气相流态冲击影响形成湍流状态,改变了顺流的方向,被工艺物流带到管道(塔顶馏出线)内壁。此时,虽然注剂点部位的操作温度为180~185 ℃,但常温液相水溶性缓蚀剂中的液相水未能全部立即汽化,在塔顶馏出线内壁的注入口至下游区域会形成一个一定温度段的气液两相转变区,在这个气液两相转变区内物料中的腐蚀介质H2S,NH3溶于液相水形成H2S+NH3+H2O腐蚀溶液,使注剂口附近的管道内壁发生腐蚀,生成FeS腐蚀产物膜。计算得知塔顶馏出线工艺介质流速约为18~24 m/s,明显大于工业管道设计推荐值,对管道弯头、变径等流态变化部位产生严重的冲刷,因而造成塔顶馏出线弯头部位生成的FeS腐蚀产物膜被剥离,管道内壁表面进而裸露出新鲜的金属,受该部位介质腐蚀又形成FeS腐蚀产物膜,但受到工艺介质高速冲刷,腐蚀产物膜有被剥离,新鲜金属表面重新露出,再次腐蚀、再次冲刷,在腐蚀与冲刷的相互循环作用下,管壁金属不断减薄,直至腐蚀穿孔。

3 防护措施及效果

3.1 防护措施

(1)对塔顶馏出线的漏点部位、注剂线、弯头、弯头的接头部位(焊缝、焊缝热影响区及其附近母材)进行全面测厚,对已经检测出的腐蚀减薄区域进行贴板包焊。

(2)降低管线介质流速。

进一步对塔顶馏出线的介质流速进行核对,及时调整工艺操作,将介质流速控制在12~15 m/s的范围内,减轻了工艺介质对塔顶馏出线弯头部位的冲刷腐蚀。

公司另一套柴油加氢装置汽提塔顶的注剂点也在塔顶馏出线的弯头部位,对其进行了测厚监测,弯头部位没有明显的腐蚀减薄。对这两套装置不同的腐蚀减薄结果进行原因分析发现,另一套柴油加氢装置汽提塔顶的注剂线延伸至塔顶馏出线内约300 mm,这是导致两套装置腐蚀结果不同的主要原因。因此,待装置检修时将注剂线延伸至塔顶馏出线内的中心轴线上,并在注剂线末端(注剂口)安装一个喷嘴,或者将注剂口设计成喇叭状,这样可使缓蚀剂呈雾化状或分散顺流进入塔顶馏出线内,与塔顶馏出线内的介质充分混合,当混合物温度降低出现冷凝水时,确保了每滴冷凝水中都有缓蚀剂发挥保护作用;另一方面,避免了缓蚀剂与塔顶注剂点附近的管壁接触,由于该部位接触不到缓蚀剂溶液中的水相,塔顶馏出线介质中虽有腐蚀介质,但不会形成电化学腐蚀溶液,因而也就不会对注剂点附近管壁造成腐蚀。

(4)更换缓蚀剂。

将水溶性缓蚀剂更换为油溶性缓蚀剂,油溶性缓蚀剂以油作为溶剂,注入塔顶馏出线后因没有液相水出现,所以不会和塔顶腐蚀介质形成电化学腐蚀环境,也就避免了对塔顶馏出线的潜在腐蚀危害;另一方面,油溶性缓蚀剂注入塔顶馏出线后始终以液相存在,分散成膜附着在管道内壁表面,起到了隔绝腐蚀介质、保护管道金属表面的作用。

3.2 防护效果

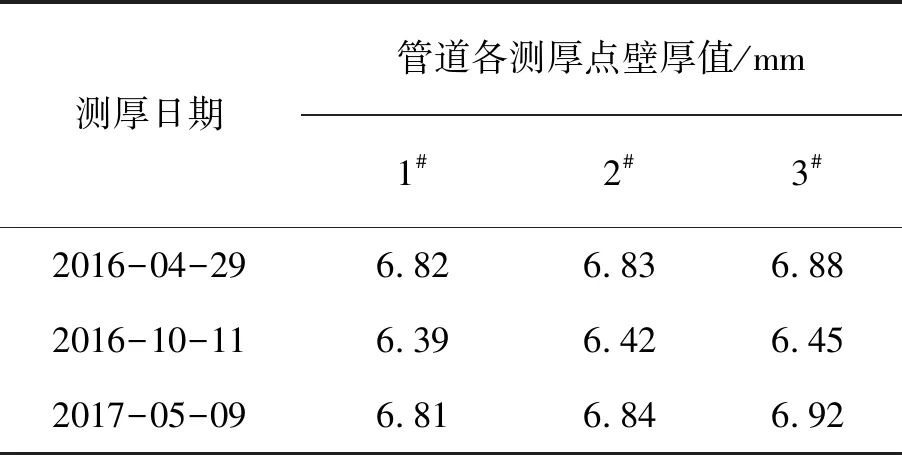

采取上述防护措施后(优化注剂点结构只能等到装置检修时进行),对塔顶馏出线弯头贴板包焊部位(该部位为腐蚀减薄严重区域)的腐蚀情况进行了多次测厚检测,检测结果如表3所示。分析表3可以看出,塔顶馏出线弯头部位的壁厚值在6.39~6.92 mm之间,最小值为6.39 mm,弯头几乎没有腐蚀减薄,与采取措施前的壁厚最小值2.23 mm相比,弯头的腐蚀减薄明显受到了控制,腐蚀轻微,因此,上述防护措施有效控制了塔顶馏出线弯头的腐蚀减薄,取得了很好的防护效果。

表3 塔顶馏出线弯头贴板包焊部位的测厚情况

4 结论

(1)塔顶馏出线的泄漏点出现在弯头注剂点下方,且在注剂点下方约150 mm的范围内形成了一处长150 mm、宽100 mm腐蚀减薄区域,该区域的最小管壁厚度为2.23 mm,而且距离泄漏点越近,管壁厚度越小。

(2)注剂点结构和缓蚀剂性能为H2S+NH3+H2O腐蚀环境的形成提供了条件,在塔顶工艺介质18~24 m/s的高流速下,管壁表面的腐蚀产物膜受冲刷被剥离,在腐蚀与冲刷的相互循环作用下,管壁金属不断减薄,直至腐蚀穿孔。

(3)塔顶馏出线弯头的现场测厚结果表明,采取降低管线介质流速、更换缓蚀剂等防护措施后,塔顶馏出线弯头的腐蚀得到了很好的控制,腐蚀明显减缓,防护效果较好。