浸出车间筛孔式汽提塔设计与应用

2017-12-11梁椿松温小荣

梁椿松,温小荣,杭 明,管 磊

(迈安德集团有限公司,江苏 扬州 225127)

浸出车间筛孔式汽提塔设计与应用

梁椿松,温小荣,杭 明,管 磊

(迈安德集团有限公司,江苏 扬州 225127)

为降低汽提塔蒸汽消耗和提高毛油品质,对2 000 t/d大豆加工项目浸出车间新型筛孔式汽提塔进行设计。基于道尔顿分压定律和史密斯关联图,计算出理论直接蒸汽量为580 kg/h,空塔气速为0.94 m/s,塔盘直径为1 200 mm。对筛孔式汽提塔塔盘和降液管进行设计,并利用化工模拟软件对其进行校核。校核结果显示,所设计的塔压降、液泛因子、降液管清液层高度合适。将所设计的筛孔式汽提塔应用于实际生产,与碟盘式汽提塔相比,毛油残溶明显降低,操作温度由原来的115℃降为105℃,直接蒸汽量节约39%。

汽提塔;直接蒸汽;校核;残溶

油料经过预处理后,利用有机溶剂将油料进行浸泡,浸出所得的液体部分称作混合油[1]。将得到的混合油经过第一蒸发器和第二蒸发器浓度提高至95%~98%,温度为95~110℃,需要在汽提塔中利用水蒸气蒸馏将剩余的溶剂进一步去除[2]。

目前,国内外使用的混合油汽提设备主要有碟式汽提塔、层式汽提塔、管式汽提塔和填料式汽提塔等[3]。其中碟式汽提塔最为常用,但在长期的运行实践中发现,碟式汽提塔设备加工制造要求高,运行时检修强度大,否则容易造成汽提效果不佳,直接蒸汽耗量大,毛油残溶容易超标[4]。筛孔式汽提塔作为一种新型的汽提塔具有独特的优势,实践证明其具有传质效率高,直接蒸汽耗量小以及毛油残溶低的特点,已被越来越多的公司开发使用。

PRO/II软件是SIMSCI公司开发的大型流程模拟软件,在化学、石油、天然气,合成燃料工业等方面可提供复杂、正确及可靠的模拟功能。 PRO/II不仅可以为化工流程设计提供数据,还可以对现有流程进行优化,提高企业效益。

我们针对某一2 000 t/d大豆加工项目碟盘式汽提塔毛油残溶高、直接蒸汽耗量大以及生产不稳定问题,对新型筛孔式汽提塔进行研发和设计,并用PRO/II对其进行校核。将设计的筛孔式汽提塔替换原有碟盘式汽提塔进行工业化生产,对实际运行情况进行比较分析。

1 筛孔式汽提塔基本结构与原理

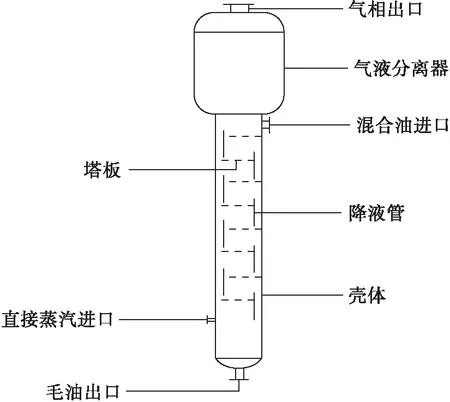

图1为筛孔式汽提塔的结构简图。

图1 筛孔式汽提塔结构简图

如图1所示,筛孔式汽提塔主要由壳体、气液分离器、塔板、降液管、混合油进口、直接蒸汽进口、气相出口、毛油出口等组成。

筛孔式汽提塔工作时混合油从混合油进口进入第一块塔板(开始塔盘),当第一块塔板液位高于溢流堰时,通过降液管进入第二块塔板,然后从第二块塔板依次进入下方塔板。直接蒸汽从汽提塔底部通入,通过最后塔盘上的筛孔进入最后塔盘上方液层内,然后穿过液层进入上方塔盘上的液层。在直接蒸汽的扰动下,塔盘上液层不断被搅拌和翻腾,气液两相实现逆流传热和传质,从而混合油中的溶剂不断被水蒸气带走,实现脱溶的目的。

2 主要参数计算

2.1 直接蒸汽量计算

根据道尔顿分压定律,汽提塔气相中正己烷与水蒸气的摩尔比等于分压之比,即:

(1)

式中:ds为瞬时水蒸气摩尔量,kmol;dv为瞬时正己烷摩尔量,kmol;PS为水蒸气的实际分压,kPa;PV′为正己烷的实际分压,kPa。

正己烷的实际分压等于平衡分压乘以汽提效率,而平衡分压等于汽提温度下正己烷的饱和蒸汽压与正己烷在油脂的摩尔分数的乘积,即:

(2)

式中:E为汽提效率;PV″为平衡分压;PV为正己烷在汽提温度下的饱和蒸汽压,kPa;V为正己烷的摩尔量,kmol;O为油脂的摩尔量,kmol。

将式(2)代入式(1)得:

(3)

将公式(3)积分得:

(4)

式中:S为水蒸气摩尔量,kmol;P为塔顶总压力,kPa;V1为汽提前混合油中正己烷摩尔量, kmol;V2为汽提后混合油中正己烷摩尔量,kmol。

查询手册知,油脂相对分子质量为855,110℃正己烷的饱和蒸汽压为317 kPa,设定汽提塔塔顶总压力为35 kPa,汽提效率为0.6,汽提后毛油残溶30 mg/kg,代入公式(4)得需要的直接蒸汽量为580 kg/h。

2.2 塔盘直径计算

(5)

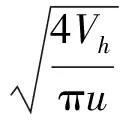

由式(5)解得最大塔速umax=4.7 m/s,考虑到汽提塔为减压操作及毛油中磷脂容易起泡,应取较低的泛点率,设计时取泛点率为0.2,空塔气速u=0.2×umax=0.94(m/s)。塔盘直径D计算公式为:

圆整后取汽提塔塔盘直径为1.2 m。

3 汽提塔设计与校核

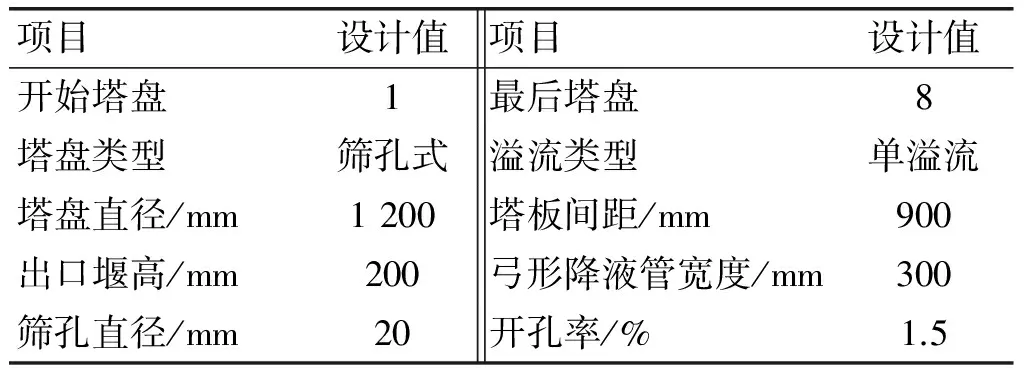

汽提塔设计参数如表1所示。

表1 汽提塔设计参数

由表1可以看出,汽提塔塔板数为8,基于液体流体选择溢流类型为单溢流,设计塔板间距为900 mm,出口堰高200 mm,弓形降液管宽度300 mm,塔盘类型为筛孔式,筛孔直径20 mm,开孔率1.5%。

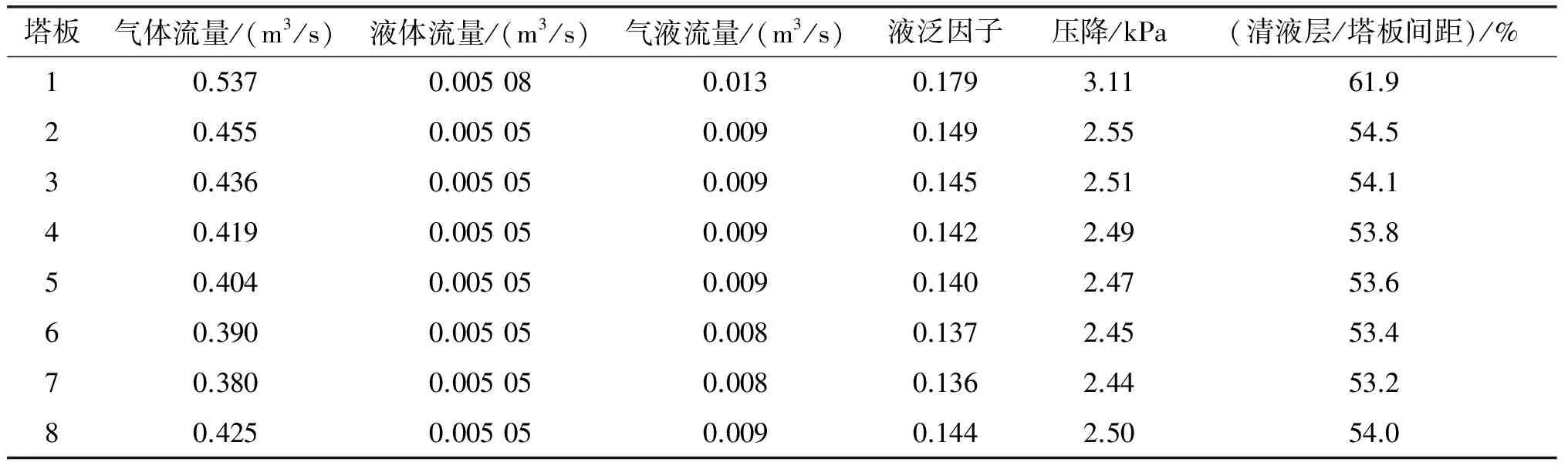

为验证该塔设计是否合适,利用PRO/II化工模拟软件对该塔进行校核,获得的相关水力学特性。结果如表2所示。

表2 汽提塔校核结果

由表2可以看出,汽提塔最大液泛因子为0.179,说明塔的安全因数高,液泛不易发生。最大塔板压降在第一塔板,也即进料塔板上,压降为3.11 kPa,塔总压降为20.52 kPa。降液管清液层高度平均为塔板间距的55%,即Hd/HT=0.55,出口堰交(hw)为200 mm,则翻塔系数φ=Hd/(HT+hw)=0.45,翻塔不易发生,表明该汽提塔操作安全性高。

4 汽提塔实际生产数据与设计值比较

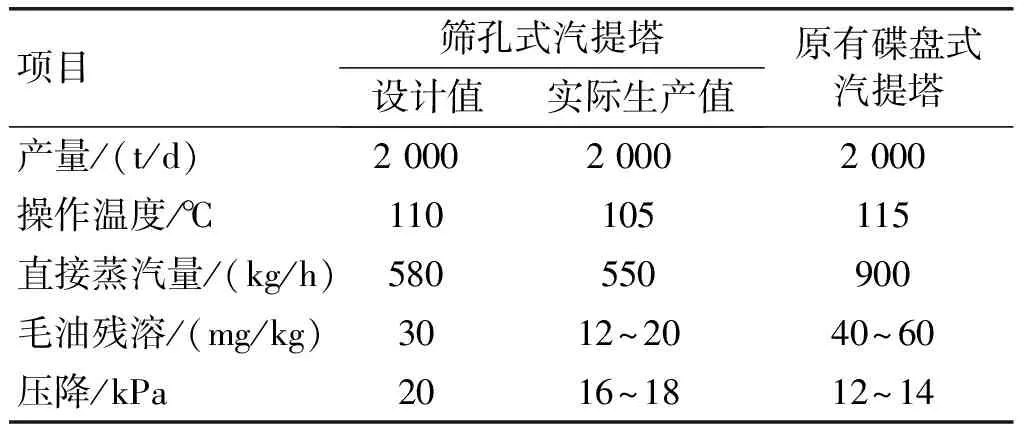

将经过设计、校核和制造后的筛孔式汽提塔用于替换2 000 t/d的大豆加工浸出车间原有碟盘式汽提塔,用于解决原有碟盘式汽提塔毛油残溶高、生产不稳定问题。根据对该塔15 d生产情况进行观察和记录,结果见表3。

表3 汽提塔实际生产数据与设计值比较

由表3可以看出,该塔运行稳定,实际毛油残溶和塔压降接近设计值。筛孔式汽提塔毛油残溶为12~20 mg/kg,远低于原有碟盘式汽提塔的生产值(40~60 mg/kg),且直接蒸汽用量由原来的900 kg/h降为550 kg/h,直接蒸汽量节约39%,操作温度也由原来的115℃降低为105℃,毛油品质更优。

5 结 论

对2 000 t/d大豆项目浸出车间筛孔式汽提塔进行设计,用于替换原有碟盘式汽提塔。根据道尔顿分压定律,计算出汽提效率为0.6时,理论直接蒸汽量为580 kg/h。利用史密斯关联图,计算出空塔气速为0.94 m/s,塔盘直径为1 200 mm。根据设计手册和工程经验,对塔内件进行设计,并利用化工模拟软件PRO/II对塔进行校核。校核结果显示,所设计的塔压降、液泛因子、降液管清液层高度合适。将所设计的筛孔式汽提塔应用于实际生产,实际应用效果接近设计值,并明显优于碟盘式汽提塔,大大降低了蒸汽消耗,显著提高了毛油的品质。

[1] 刘玉兰. 油脂制取与加工工艺学[M]. 2版. 北京: 科学出版社, 2009:205-206.

[2] WOLF H. Edible oil processing[M]. 2nd ed. UK:A John Wiley amp; Sons, Ltd., Publication, 2013:117-123.

[3] 王群学,肖学军,贾世涛, 等.一种新型混合油汽提塔的研发与实践[J].中国油脂, 2012, 37(1): 82-84.

[4] 解桂东,李俊,李相昕,等.混合油碟式汽提塔的改进设计与实践[J].中国油脂, 2016, 41(1):105-108.

[5] 夏清, 陈常贵. 化工原理[M]. 修订版.天津: 天津大学出版社, 2005:159-161.

Designandapplicationofsievestrippingtowerinoilextractionplant

LIANG Chunsong, WEN Xiaorong, HANG Ming, GUAN Lei

(Myande Group Co., Ltd., Yangzhou 225127, Jiangsu, China)

To reduce the live steam consumption of the stripping tower and improve the quality of crude oil, novel type of sieve stripping tower for 2 000 t/d oil extraction plant was designed. On the basis of Dalton’s law of partial pressures and Smith chart, the theoretical live steam consumption was 580 kg/h, empty tower velocity was 0.94 m/s and tower diameter was 1 200 mm. The tower tray and downcomer of sieve stripping tower were designed, and the tower was rated by chemical simulation software. Rating results showed that the pressure drop, flooding factor and downcomer backup were suitable. Using the designed sieve stripping tower in practical production, lower residual solvent of crude oil, lower operation temperature (dropped from 115℃ to 105℃ ) and lower live steam consumption (saving 39%) were realized compared with the disk stripping tower.

stripping tower; live steam; rating; residual solvent

TQ643;TS223

B

1003-7969(2017)11-0154-03

2017-06-21;

2017-08-18

梁椿松(1984),男,工程师,硕士,主要从事油脂制取和油脂化工工艺设计工作(E-mail)lcs@myande.cn。