基于有限元分析的间隙检测线圈间距优化研究*

2019-08-14廖珍贞靖永志张晨昊

廖珍贞, 靖永志, 张晨昊, 彭 涛

(1.磁浮技术与磁浮列车教育部重点实验室,四川 成都 610031; 2.西南交通大学 电气工程学院,四川 成都 610031)

0 引 言

磁浮列车利用电磁悬浮力使列车悬浮于轨道之上,从根本上解决了轮轨之间的摩擦,在列车运行时只有空气阻力,因此磁浮列车具有速度快、爬坡能力强和噪音小等优点,具有广阔的发展前景[1~3]。为了保证列车能正常、稳定地悬浮,悬浮系统担负着关键的核心任务,间隙传感器为悬浮系统提供电磁铁与轨道之间的悬浮间隙值。工程上因为轨道热胀冷缩特性以及道岔等特殊位置的需要,部分相邻两段轨道之间设有最大约40 mm的轨道缝隙,当间隙检测线圈经过轨道缝隙时,测量值会有较大的误差。为使传感器经过轨道缝隙时始终能检测到准确的间隙值,传感器内至少有2个保持一定间距的检测线圈。两个检测线圈间距越小时线圈之间的耦合越大,并且两个线圈过缝的误差也越大;间距越大时,两个线圈都偏离真实的检测点,并且会导致传感器体积增大。以长沙中低速磁浮工程为例,悬浮控制系统要求间隙传感器过缝时的检测误差小于0.5 mm,因此需要对间隙检测线圈的间距进行优化,得到满足误差要求的最小间距值,从而缩小传感器的体积以达到列车轻量化的目的。

1 间隙传感器的工作原理

磁浮列车运行时列车和轨道没有接触,所以间隙传感器必须是非接触式测量,同时列车的运行环境比较复杂,因此中低速磁浮列车悬浮间隙的测量采用电涡流式传感器。电涡流传感器原理和等效电路图如图1所示,当检测线圈

流过交变电流I1时,线圈周围会产生交变的磁场H1,根据法拉第电磁感应定律,金属导体在交变磁场中会产生涡流,该涡流产生的交变磁场H2与H1方向相反,从而削弱H1的磁场[4,5]。

图1 电涡流传感器原理和等效电路图

图1中右侧为电涡流传感器的等效电路,R1和L1为检测线圈的电阻和电感,R2和L2为轨道内电涡流效应的等效电阻和电感,M为L1和L2之间的等效互感[6]。

由基尔霍夫定律,列出回路1和回路2的电压方程为

计算线圈的等效阻抗为

式中 等效电感Leq为

式中L1为静磁效应电感,后部分为涡流效应产生的电感,在涡流传感器中,涡流效应占主导作用。当悬浮间隙较小时,涡流效应较强,涡流效应产生的电感较大,故等效电感Leq较小;当悬浮间隙变大时,涡流效应变弱,等效电感Leq变大,因此,间隙传感器检测线圈电感值的大小能够反映实际间隙值。

2 ANSYS有限元模型的建立

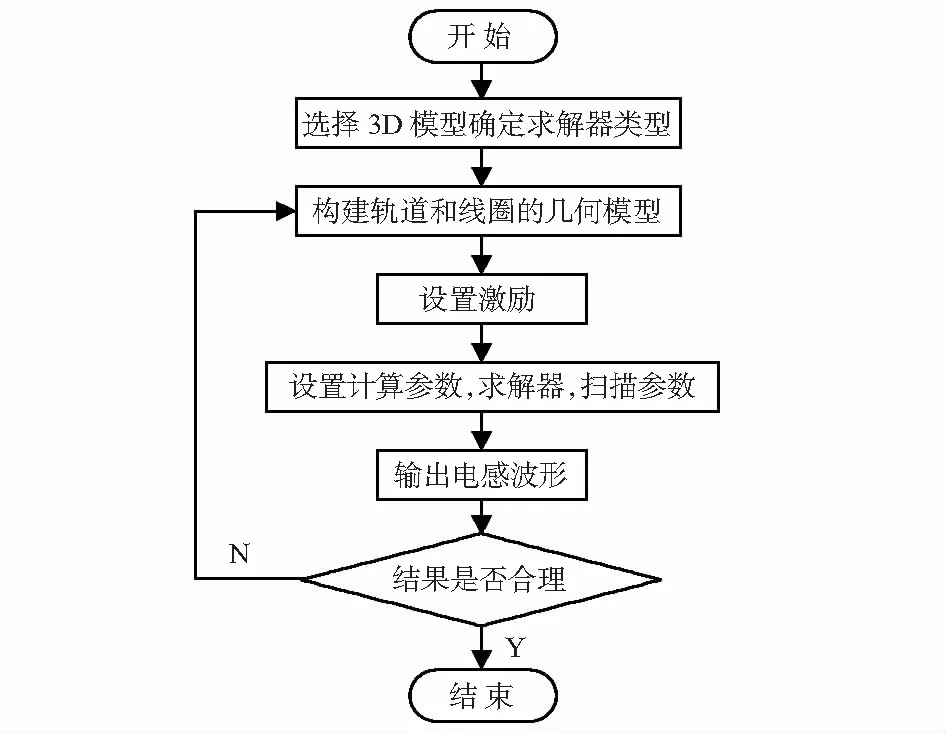

当传感器位于轨道缝隙时,由于磁场分布较为复杂,检测线圈的电感以及线圈之间的互感计算较为困难,无法利用电路的等效数学模型对间隙传感器过缝时的特性进行准确分析。ANSYS是一种常用于电磁场分析的大型有限元计算软件,该软件包含不同的子模块,可分别用于电磁场分析、结构力学分析、流体力学分析、热分析以及耦合场分析[7,8]。ANSYS有限元分析利用能量法计算电感值,得出的电感只与电磁场的最终分布状态有关,因此,即使在电磁场分布极其复杂的情况下得出的结果也足够精确。在进行有限元分析时只需要构建合适的仿真模型,通过选择子模块并设置合适的物理参数,就可以得出线圈在不同情况下的电磁参数[9,10],检测线圈电感的整体仿真流程如图2所示。

图2 线圈电感求解流程图

实际的间隙传感器因为轨道衔接缝隙的存在,至少包含两个检测线圈,当一个线圈过缝时另一个线圈仍能检测出真实间隙值,因此构建的三维模型中应包括左右侧两段轨道以及两个保持一定距离的检测线圈。根据仿真流程,将求解器的类型设定为涡流场,轨道和线圈的材料分别设为A3钢和铜,线圈半径为30 mm,具体的线圈过轨道缝隙模型如图3所示。

图3 线圈过轨道缝隙的三维模型

在定义完模型材料和激励源后进行网格剖分,ANSYS只对线圈正下方轨道内部有涡流的区域进行加密剖分,既能保证计算结果的精度又能减少计算量。

3 线圈检测特性仿真与间距优化

3.1 线圈垂向检测特性

由间隙传感器的检测原理可知,为得到真实的间隙值,需要知道检测线圈的间隙—电感特性,悬浮间隙传感器中两个检测线圈之间存在互感,线圈间距不同时互感不同导致间隙—电感特性也有所差别。设两个线圈圆心之间的距离为线圈间距D,分别对线圈间距为70,80,90,100 mm时的垂向特性进行仿真其结果如图4所示。

图4 不同线圈间距下的垂向特性曲线

电感值随着悬浮间隙的变大而变大,间隙较小时灵敏度较大,间隙较大时曲线趋于平缓;同一悬浮高度下,两个线圈之间的距离变小时,其等效电感值也随之变小,且电感值的变化与线圈间距的变化为非线性关系。

当列车以额定悬浮间隙8 mm通过轨道缝隙时,悬浮控制系统要求间隙检测误差小于0.5 mm,也即是传感器输出的值应该在7.5~8.5 mm之间。图4中的局部放大图显示了线圈在悬浮间隙为7.5~8.5 mm时的电感值的范围, 也就是说线圈在通过轨道缝隙时,电感值不应超出此范围。

3.2 线圈过轨道缝隙特性

相邻两段轨道之间的缝隙一般在10~40 mm范围内,只要在最大轨道缝隙 40 mm时能够满足误差要求,则必定适用于这一范围内所有轨道缝隙情况。为了初步确定一个比较合适的线圈间距范围,在轨道缝隙为40 mm,悬浮高度等于8 mm时,分别设定线圈间距为70,80,90,100 mm进行双线圈过缝特性仿真,仿真结果如图5所示。

图5 不同线圈间距时过缝特性曲线

以轨道缝隙的中点作为仿真模型坐标系中的零点,图5中横坐标为两线圈之间的中点在轨道的位置,起始时线圈的中点在-120 mm处,两个线圈都在左侧轨道上方。当线圈1向右平移时,线圈的电感值逐渐增大,当线圈1的圆心在缝隙中点时,其电感达到最大值,线圈1远离轨道缝隙时电感值逐渐减小,直到最后线圈1离开轨道缝隙完全进入右侧轨道,电感恢复正常值。线圈2平移时的电感变化特性和线圈1一样,其电感变化曲线关于0点位置左右对称,两个线圈曲线波峰之间的距离为线圈间距。

当两个线圈的中点位于轨缝中点上方时,两个线圈距轨缝中点距离相等,模型左右两部分关于轨缝中点对称,所以线圈1和2的电感值相等,对应特性曲线中横轴坐标零点上方的交叉点位置。不同线圈间距时交叉点值偏离正常值有所不同,线圈间距越小时交叉点电感值与标准值差异越大。显然间隙传感器中电感值较小的线圈检测结果更接近于真实值,交叉点处两个线圈电感值相等时误差最大,因此,为保证线圈过缝时满足误差要求,只要控制交叉点的误差满足要求即可。依据线圈垂向特性曲线可得到不同线圈间距时交点处对应的检测误差如表1所示。

表1 线圈过轨道缝隙时的间隙检测误差 mm

由表1可知,过缝时的最大检测误差与线圈间距呈反比关系,线圈间距越大误差越小,并且误差小于0.5 mm时的最小线圈间距必定在80~90 mm的范围内。

4 最优线圈间距的确定

为了进一步优化并确定间隙检测线圈的间距,对线圈间距在80~90 mm范围内的检测特性进行细化仿真,不同线圈间距时的过缝检测误差分布如图6所示。

图6 不同线圈间距下的误差分布曲线

随着线圈间距的增加,悬浮间隙误差减小。线圈间距等于86 mm时,检测误差为0.52 mm,大于误差要求的0.5 mm门限值;线圈间距等于87 mm时,误差为0.49 mm,小于误差要求的0.5 mm门限值。因此,选取线圈间距为87 mm时既满足误差要求又能尽量地减小间隙传感器的体积。

5 结束语

针对磁浮列车间隙传感器通过轨道缝隙时悬浮间隙测量不准确的问题,采用有限元分析方法对传感器的线圈间距进行优化。利用ANSYS软件建立双线圈通过40 mm轨道缝隙的三维仿真模型,进行了垂向检测特性和额定悬浮间隙下的横向过缝特性仿真,得到了不同线圈间距时过轨道缝隙的最大检测误差,误差分布曲线表明线圈间距越小,线圈之间的互感影响越大,过轨道缝隙的误差也越大。依据过缝误差小于0.5 mm的要求,对线圈间距在80~90 mm内的检测特性进行进一步优化仿真,仿真结果表明线圈间距为87 mm是满足误差要求时的最小线圈间距。