入料浓度对磁选机工艺指标的影响评析

2019-08-13史泽博孟英强丁建军任学禹

史泽博,孟英强,丁建军,任学禹

(1.山西汾西宜兴煤业有限责任公司;2.山西汾西柳湾煤业有限责任公司,山西 孝义 032300)

重介质选煤技术是利用一定密度的悬浮液将原料煤按密度差异分离成各种产品,因此悬浮液的稳定性是保障原料煤高效分选的前提。正常情况下,重介质选煤厂悬浮液由磁铁矿粉、煤泥、水按比例配制而成,因原料煤所需分选密度不同,悬浮液的配制比例也不同。生产过程中通过控制分流量的大小,在线调节悬浮液的性质,分流的悬浮液与稀介质合并进入磁选机,实现磁性物的回收与煤泥的脱除,因此磁选机的工艺性能是选煤厂控制介耗和悬浮液煤泥量的关键环节。

煤炭行业标准《MT/T816-2011选煤磁选设备工艺效果评定方法》中对磁选机提出两大考核指标:磁性物回收率和煤泥脱除率[1]。多数选煤厂对磁性物回收率控制较严,因该指标与介耗直接相关,影响运营成本。但煤泥脱除率指标长期以来没有得到足够的重视,常被认为是无关紧要的辅助指标。然而,随着智能化、机械化采煤方式的推广,煤矿采煤是沿整个断面综合掘进开采,产生的粉煤量大,在经筛分、破碎、洗选等作业后,煤泥含量不断增大[2];另一方面不脱泥无压给料三产品重介质旋流器分选技术的全面推广应用,需要将系统中的煤泥不断排出。综合以上两方面原因,必然对磁选机的煤泥脱除率指标提出新要求。

1 磁选机入料浓度对煤泥脱除率的影响

目前,选煤厂重介系统经常出现煤泥含量居高不下的现象,煤泥含量过大导致分选效率的降低(尤其针对3~0.5 mm物料)。为了使煤泥含量降至合理范围,必然增大分流量,尽力排出系统中的煤泥。但这种方法有时收效甚微,其根本原因还是磁选机的脱泥效率低。解决该难题的首要任务是对磁选机的工况指标进行检测分析,磁选机的入料条件中可调参数为入料浓度,入料浓度对磁选机脱泥率影响如何?下面通过列举5座选煤厂磁选机工艺指标,分析入料浓度与磁选机脱泥率的相关关系。

表1 5座选煤厂艺利磁选机工艺指标统计表

5座选煤厂中仅有柳湾选煤厂是脱泥有压三产品重介质旋流器分选工艺,其余4座均为不脱泥无压给料三产品重介质旋流器分选工艺,因此柳湾选煤厂的磁选机入料浓度也是最低的。根据表1可知,入料浓度的变化对磁选机的磁性物回收率指标几乎无影响,均能保持在99.8%(设备参考值)以上;但却对磁选机煤泥脱除率指标影响较大。当入料浓度为36.42%时,磁选机脱泥率低至66.28%;当入料浓度为15.37%时,磁选机脱泥率达到94.70%;总体呈现伴随着入料浓度升高,磁选机煤泥脱除率下降的规律。

煤泥脱除率是尾矿中煤泥占入料中煤泥的百分比,是衡量磁选机脱除煤泥的能力。提高磁选机煤泥脱除率有利于系统中煤泥的排出,选煤厂正常情况下要求单筒磁选机煤泥脱除率不小于85%,因此磁选机入料浓度应控制在25%左右。

2 入料浓度对介耗的影响

入料浓度过高,磁选机煤泥脱除率降低,导致煤泥量超出系统承受范围,必然影响脱介筛脱介效果[3-6],筛上产品含介量增大,导致介耗增加。另一方面磁选机煤泥脱除率下降后,为保持系统悬浮液稳定,分流量必然增大,磁选机的处理量增大,介耗也随着增大。此种情况以紫源选煤厂为例,当磁选机入料浓度为36.42%时,煤泥脱除率为66.28%,与正常情况下选煤厂磁选机煤泥脱除率85%相比较,仅达到了77.98%。若常规情况下选煤厂的分流量为200 m3/h,为保持同等的脱泥效果,分流量需要调整到256 m3/h。若以煤泥在系统中的循环次数计算需1.28次,比常规情况多循环0.28次,相应的介耗也会增加1.28倍。因此,虽然表面上磁选机入料浓度对磁性物回收率几乎无影响,但其对介耗的影响是巨大的。

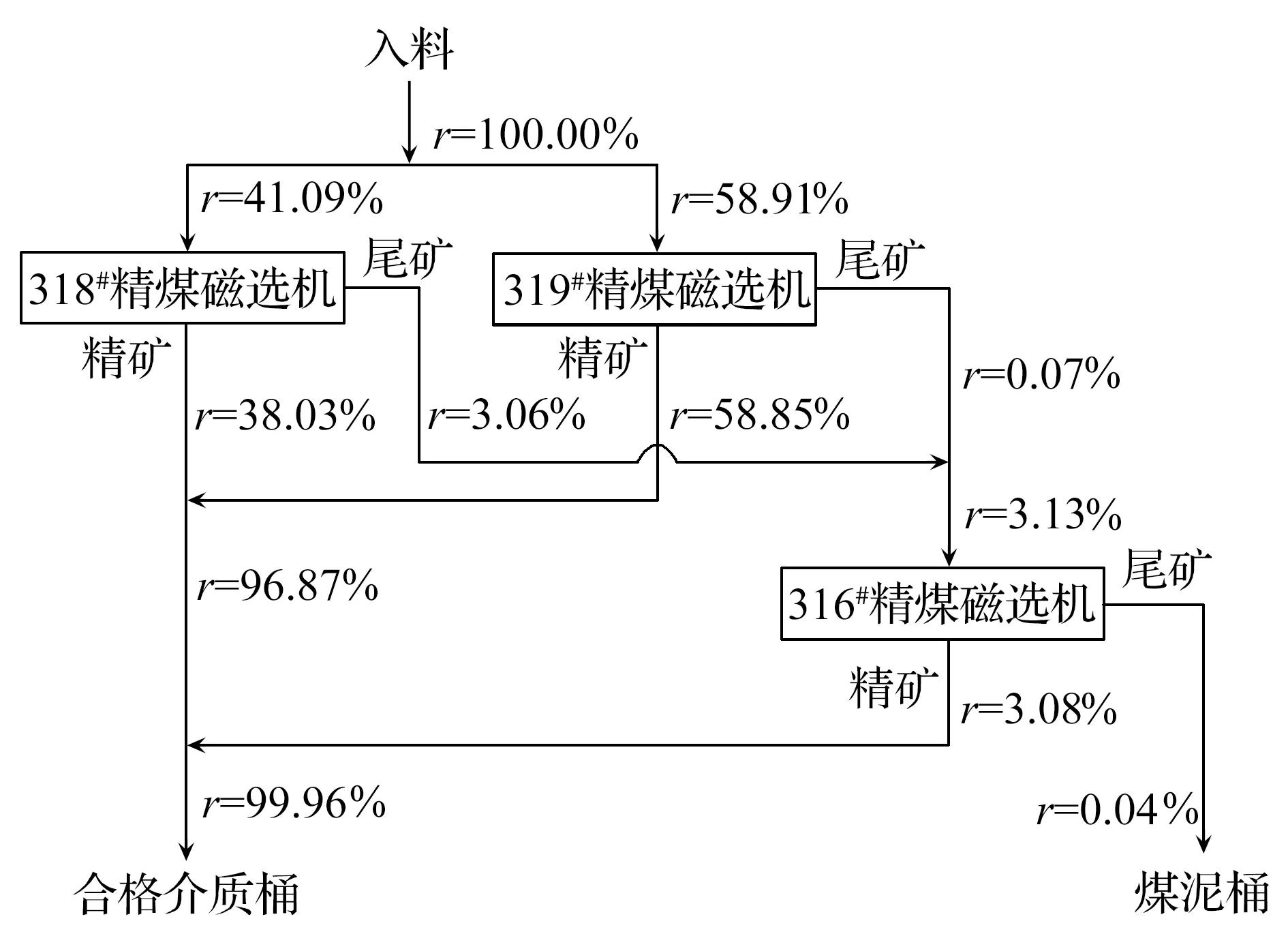

同样如果入料浓度过低,虽可以有效避免煤泥在系统中的积聚,但因旋流器的分级作用,精煤磁选机入料中多为极细介质粉,加之通过量过大,也对介质的回收不利。该类情况常出现在有脱泥工艺的选煤厂,为降低介耗,这类选煤厂多采用串联磁选工艺[7-10]。例如柳湾选煤厂一车间因筛面喷水量过大,磁选机入料浓度低至13.78%,且矿浆不粘,煤泥脱除率极高,达到95%左右,但检查发现磁选机环节跑介。柳湾选煤厂一车间精煤磁选机工艺流程见图1,图中r为磁性物产率。从图中可以清晰看出319号精煤磁选机磁性物回收率较高,尾矿中仅有0.07%的磁性物;而318号精煤磁选机跑介较严重,尾矿中所含磁性物占全样的3.06%。针对这一情况,一车间决定增加316号磁选机用于回收尾矿中的磁性物。组合成两段磁选工艺,采用这一串联工艺后,可以多回收3.08%的磁性物,总磁性物回收率高达99.96%,远高于设备标准,处于先进的介质回收范围。这也是值得高介耗选煤厂借鉴的一种工艺。

图1 柳湾选煤厂一车间精煤磁选机串联流程示意

3 结 语

研究分析发现,伴随着磁选机入料浓度的增大,煤泥脱除率下降;虽然入料浓度对磁性物回收率影响不大,但由于高浓度的入料增加了煤泥在系统中的循环次数,同样会增加介耗,提高运营成本。因此,通过掌握磁选机入料浓度对两大工艺指标的影响,能够更好的将磁性物的回收和煤泥的脱除控制在合理范围。常规情况下,磁选机入料浓度保持在25%左右最为合适,可保障磁性物回收率不小于99.8%,煤泥脱除率不小于85%。

随着原料煤中煤泥含量的增大和不脱泥无压给料三产品重介质旋流器分选工艺的推广,磁选机煤泥脱除率指标越来越受到重视。因此选煤厂日常生产中为达到末煤的高效分选和低介耗运行的目标,控制好磁选机入料浓度尤为重要。