电厂管道90°弯头流动加速腐蚀的模拟研究

2019-08-06周克毅司晓东

林 彤,周克毅,司晓东

(东南大学 能源与环境学院,南京 210096)

流动加速腐蚀(FAC)是在流动条件下,流体加速管道表面的氧化膜溶解在流动的水或湿蒸汽的过程,随着管壁表面的氧化膜减薄,使金属基体逐渐暴露于介质中,情况严重时会导致管道破裂,FAC是火电厂和核电厂管道最常见的失效原因[1]。近几十年来,发生了多起由于FAC引发的管道泄漏事故[2-4],造成严重的人员伤亡和巨大的经济损失,严重威胁电厂的安全运行[5]。随着我国超超临界机组发展迅速,机组运行也逐渐暴露出一系列问题,如锅炉压差上升较快、结垢速率高、汽轮机高压缸部位沉积严重等,根本原因是普遍存在FAC现象[6]。

FAC发生条件多为高温、高压、高流速,若要进行试验需要大量的经费,采用计算机模拟耗时少、灵活性高、可重复性强。利用流体力学计算软件,可以确定管道内部的流速、压力分布,对于预测FAC发生部位有一定的意义[7],并且FAC发生处多为弯头、孔板和异径管等流场变化剧烈的部位[8]。因此,笔者利用ANSYS软件来研究电厂90°弯头处FAC的规律,为类似问题提供指导。

1 FAC机理

由于边界层的存在,电厂管道中的流体靠近氧化膜的流速较低、远离边界层的流速较高。主流中可溶性含铁组分的浓度很低,边界层中的含铁组分会向主流方向迁移,使边界层处含铁组分减少,最终导致靠近边界层的氧化膜以一定速率溶解。氧化膜内层结构致密,外层结构疏松,金属基体生成的可溶性含铁组分通过氧化膜的孔隙扩散到边界层,造成含铁组分从金属基体向主流区的迁移,而主流区的高速流体不断将含铁组分带走,造成碳钢表面的持续腐蚀。FAC过程与静止腐蚀相比,主要区别在于氧化膜-溶液界面上流体速度的影响,因此FAC可以分为传质和电化学的耦合过程[9]。具体电化学反应过程见图1[8]。

图1 FAC机理图

FAC是可溶性的含铁组分由于浓度差的作用被主流带走的过程。首先,在金属氧化物界面上,金属基体与H+发生反应生成Fe2+;其次,由于从金属基体和主流区间的浓度差,一部分Fe2+运动到氧化膜附近。与氧化膜-溶液界面处Fe2+的浓度相比,水溶液中Fe2+的浓度非常低,在浓度差作用下,氧化物-溶液处的Fe2+向主区流扩散,此时流体不断流动,带走主流区Fe2+,扩散过程持续进行,导致壁厚持续变薄。FAC反应速率可表示为:

(1)

式中:KFAC为流动加速腐蚀速率,m/s;ceq为可溶性含铁组分的溶解度,mol/L;c∞为主体溶液中可溶性含铁组分的浓度,mol/L;K为反应速率常数,m/s;k为传质系数,m/s;f为由金属基体附近扩散到外部的溶解铁的比例系数;δ为氧化膜厚度,m;n为氧化膜孔隙率;D为可溶性含铁组分的扩散系数,m2/s。

Berge认为有大约一半含量的铁直接扩散到主体溶液中[10],即f=0.5。由于主体溶液中含铁组分的浓度相较于含铁组分的溶解度非常小,则可假定c∞=0,则方程变为:

(2)

2 计算模型

2.1 溶解度的计算

氧化膜内层结构致密,外层结构疏松,微溶于水。Fe3O4在高温下与水溶液存在多个化学反应,反应生成物也各不相同。FUJIWARA K等[1]的研究表明溶液的溶氧量很低且其pH小于10时,Fe3+浓度非常低,所以氧化膜的溶解方程一般为:

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

式中:K0、K1、K2、K3分别为式(3)、(5)、(7)、(9)的反应平衡常数。

磁性氧化铁的溶解度为:

ceq=c[Fe2+]+c[Fe(OH)+]+

=c[H2]1/3(K010-2pH+K110-pH+

K2+K310pH)

(11)

温度会影响化学反应速率,Ki均与温度有关,其拟合公式为:

lnKi=[-Ai/T+Bi(lnT-1)+Di)]/R

(12)

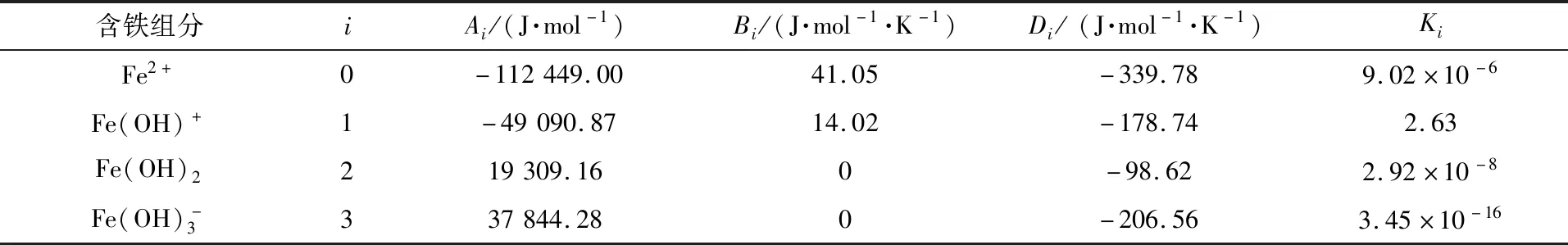

式中:T为热力学温度,K;R是理想气体常数,R=8.314 J/(mol·K);Ai、Bi和Di为常数,其值见表1[11]。

表1 常数Ai、Bi和Di的值

2.2 传质系数的计算

传质系数受流场分布的影响,须得知90°弯头的流场分布情况。遵循质量守恒、动量守恒和能量守恒,利用ANSYS软件模拟得到弯头内的速度分布,基于流体速度和传质系数的关系求得传质系数。模拟采用假设为:忽略重力的影响;流体介质不可压缩;不考虑管子的散热。

控制方程为:

(13)

(14)

(15)

式中:ρ为流体密度,kg/m3;u为流体速度,m/s;t为时间,s;μ为动力黏度,Pa·s;ui、uj分别为x、y轴方向上的速度分量,m/s;xi、xj分别为x、y轴方向上的坐标分量;Suj和ST分别为动量源项和能量源项;λ为热导率,W/(m·K);cp为比定压热容,J/(kg·K)。

传质系数和流体速度之间存在如下关系[1,12]:

k=a(ρdu/μ)b(μ/D)c(D/d)

(16)

D=kBT/(6πμdM)

式中:a、b、c为常数;d为管道当量直径,m;D为分子扩散系数,m2/s;kB为玻尔兹曼常数;dM为溶液中的离子半径,m。

3 结果与分析

3.1 溶解度的计算结果

在调查的所有火电厂中,其中有60%的火电厂都在给水加热器疏水系统发生过FAC[8]。以疏水部位的压力和温度作为参考,结合FAC高发的温度区间范围,将流体的温度、压力设定为150 ℃、2 MPa;电厂水侧管道流速普遍在2~6 m/s,流体流速设定为3 m/s;pH随着温度改变,常温(25 ℃)时pH为9.40,150 ℃时pH为6.86[13]。Berge等通过测量得出H2浓度在7.8×10-4~3.25×10-3mol/L,H2浓度取1.5×10-3mol/L[14];根据T=423.15 K计算得到反应平衡常数K0、K1、K2、K3(见表1);最终计算得到可溶性含铁组分的浓度为6.477×10-8mol/L。

3.2 流场模拟结果

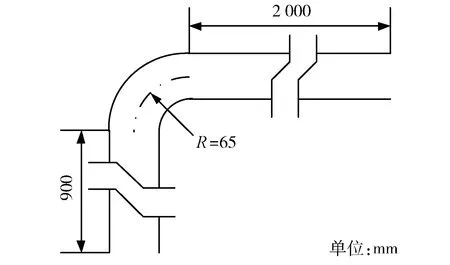

笔者建立的90°弯头的三维数值计算模型见图2。

图2 90°弯头的三维数值计算模型

为了保证实验段流体流动达到充分发展的状态,同时实验段出口流体流动不对实验段造成影响,实验段入口长度取为2 000 mm,出口长度取为900 mm。绘制几何模型并将模型导入ICEM控件,利用O形网格剖分对90°弯头进行划分,构建结构网格,并且对模型的边界层进行加密处理,共构建694 783个网格,对结构网格进行质量检验,得到网格质量在0.65~1.00,符合计算要求。将划分好的网格导入FLUENT软件,采用Pressure-Based求解器,使用Realizablek-ε模型,选用SIMPLE压强-速度关联算法,采用二阶迎风差分格式,保持松弛因子默认设置,对建立的模型进行了数值计算。管内工质流速设定为3 m/s,管内直径设定为50 mm,实验段入口边界条件为速度入口,实验段出口边界条件设置为压力边界(2.026 5×106Pa),工作流体为液态水,密度为917.87 kg/m3,黏度为1.83×10-4Pa·s,特性为不可压缩流体。湍流强度的设置参照下式[15]:

(17)

式中:I为湍流强度;Re为雷诺数。

经过计算可得I为2.948%。

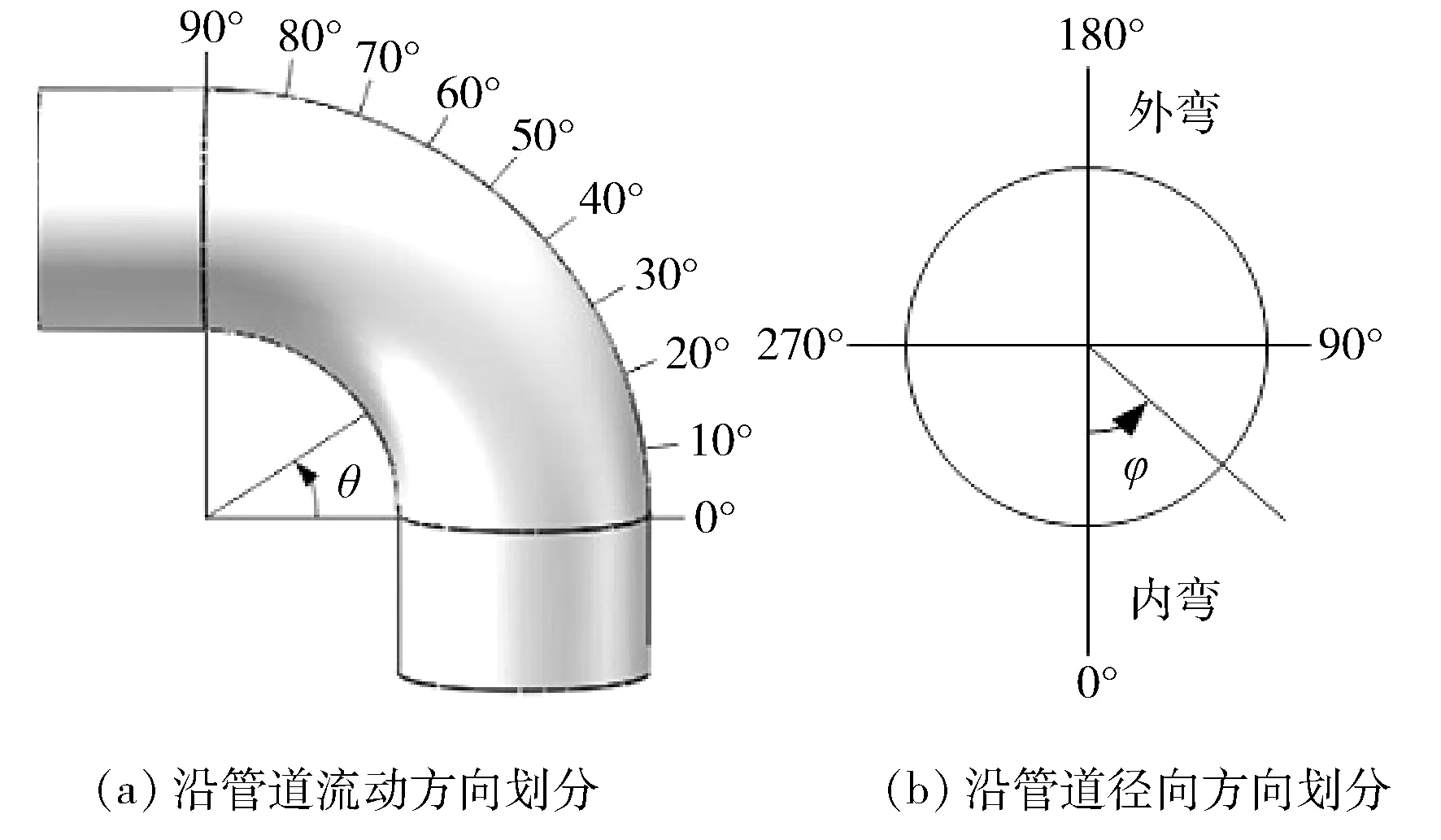

笔者将90°弯头模型进行了区域划分,沿流动方向共分为9个区域,每隔10°进行划分,由于管道轴对称,沿管道径向方向则划分为0°、42°、138°、180°,φ=0°为内弯侧,φ=180°为外弯侧,具体见图3。

图3 90°弯头模型的区域划分

图4分别给出了流体速度为3 m/s,θ=0°、20°、50°、70°、90°时管道截面的流场分布。在弯头内弯侧流体速度沿流动方向逐渐增大,随后不断减小,在外弯侧流体速度沿流动方向逐渐增大,直至与主流汇合。主流区域由于惯性的影响保持向前流动的趋势,由于弯头的阻碍不得不偏转方向流动,主流区整体偏移,离开弯头后流场逐渐趋于稳定。

图4 不同θ下的圆管界面流速分布

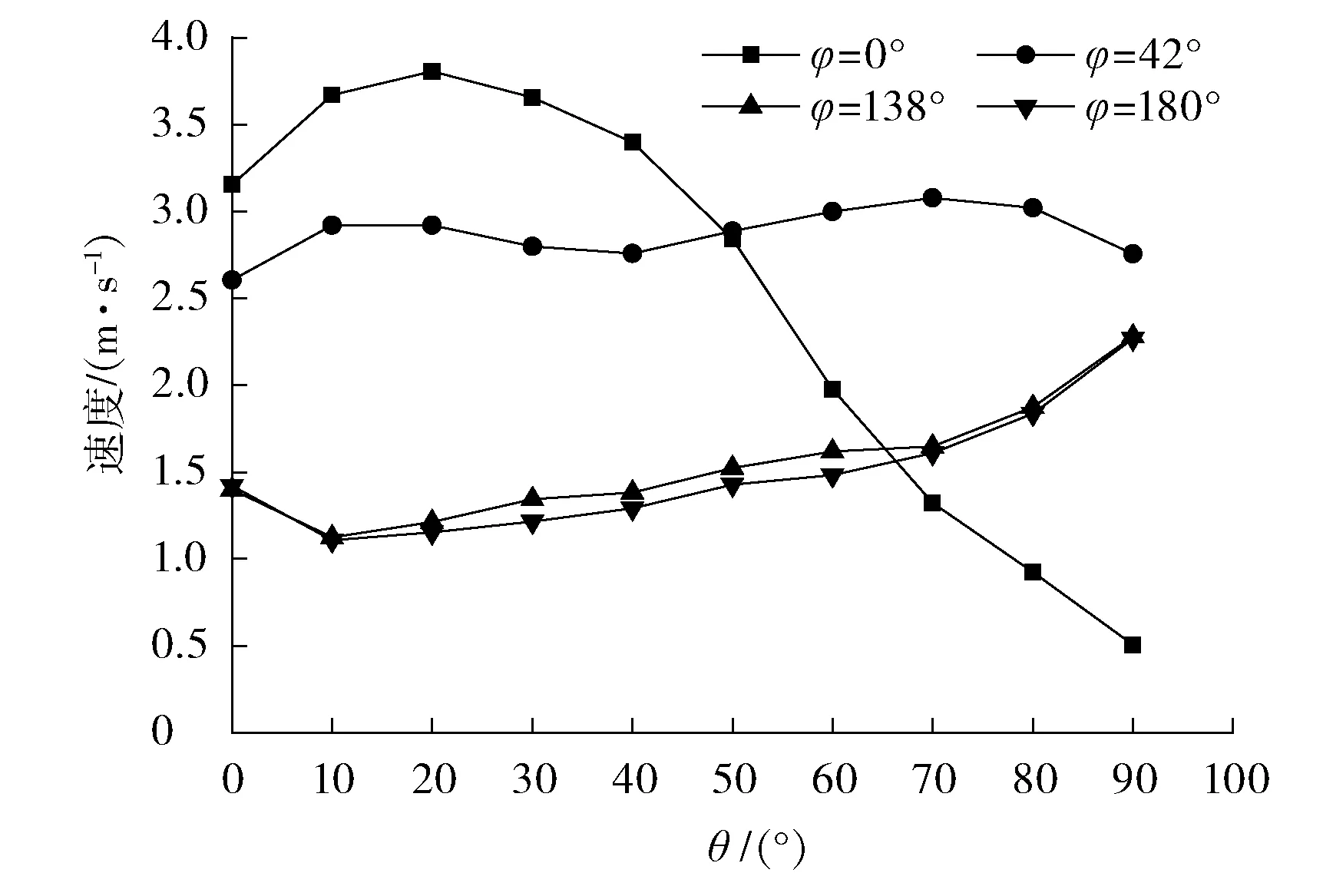

在10个圆截面上各取4个点,分别为φ=0°、42°、138°、180°,流体速度分布见图5,弯管内最大速度和最小速度都在内弯侧,分别为3.8 m/s和0.505 m/s。内弯侧流体速度从弯管入口处开始逐渐增大,到θ=20°左右达到峰值,然而内弯侧由于发生二次流产生漩涡,消耗内弯侧流体的能量,使得内弯侧速度迅速下降。在φ=42°处,流体刚进入弯管,速度逐渐增大,随着漩涡的出现,速度有下降趋势,主流区从内侧向外侧偏移的过程中,经过φ=42°处,使得速度重新增大,当主流区已偏移到弯头外侧时,漩涡作用使速度继续减小。弯管内其他部位由于距离漩涡较远,受到影响较小,速度基本不变。流体继续在弯管内流动,主流区向外侧偏移,使得外弯侧及靠近外弯侧的速度逐渐增大到弯管出口均达到最大值。

图5 90°弯头内各点的速度

3.3 传质系数的计算结果

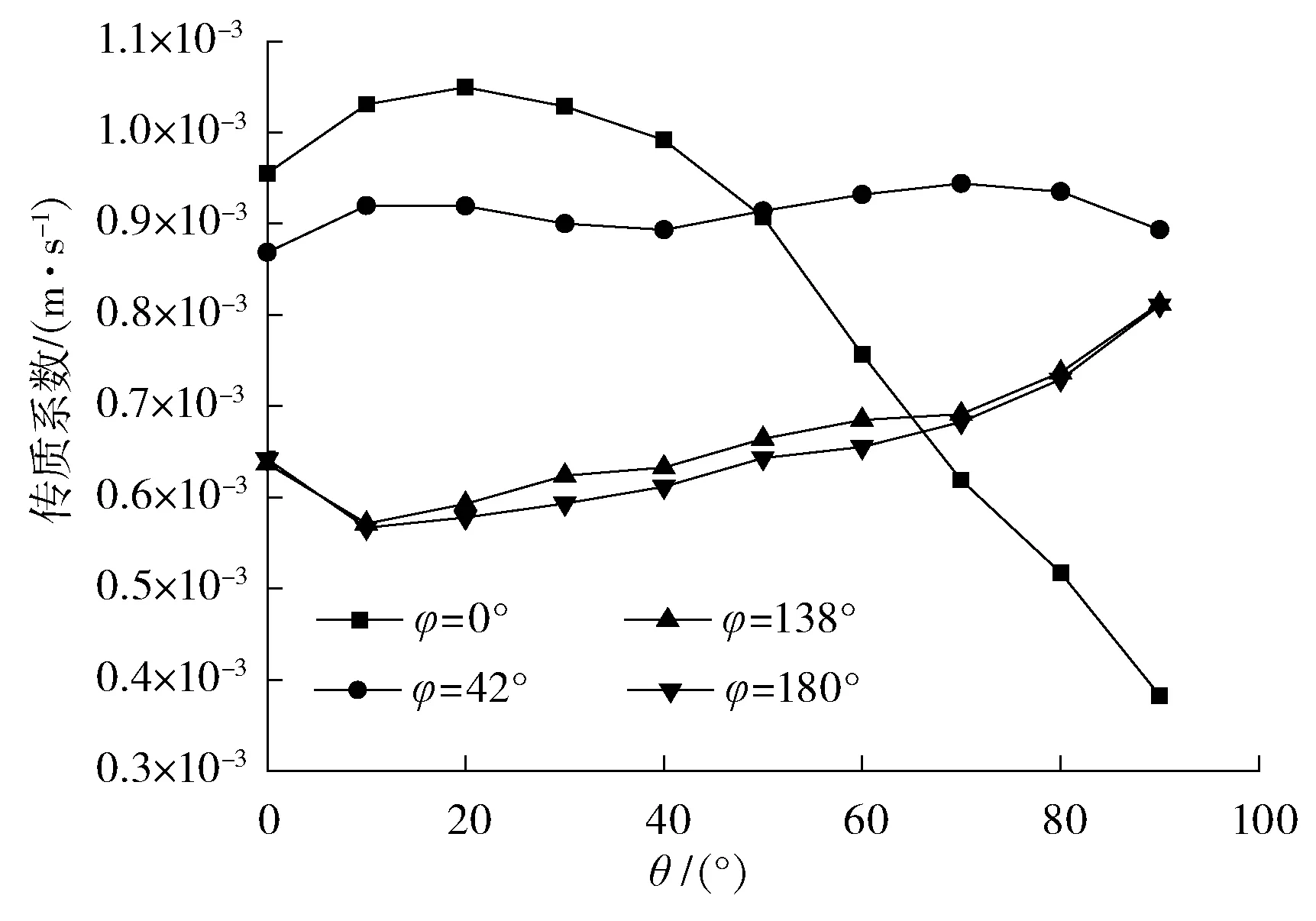

图6为90°弯头内各点的传质系数。随着流体速度的增加,使流场内的湍流强度增大,流体间的运动增强,使得动量输送和热传递变得频繁,传质过程增强,从而使传质系数增大。

图6 90°弯头内各点的传质系数

由图5和图6可得:传质系数和速度的趋势基本相同,随着流体速度增加,传质系数增大,与速度分布一致。沿着管道径向方向,从内弯侧到外弯侧传质系数整体呈现下降趋势,内弯侧的传质系数达到最大值,外弯侧的传质系数整体较小。由于二次流的影响,内弯侧的传质系数急剧下降,在弯头的出口达到最小值。

3.4 腐蚀速率的计算

反应速率常数和温度满足阿伦尼乌斯公式[13]:

K=A·exp(-E/RT)

(18)

式中:A为指前因子;E为表观活化能,J/mol。

代入T=423.15 K,可求得K。经过上述计算,传质系数在10-4~10-3m/s,对反应的影响远大于反应速率常数,可将反应速率常数这一项忽略,简化计算过程。

氧化膜厚度和孔隙率并不是固定的值,会随着外界因素变化而改变。SANCHEZ-CALDERA L E等[16]发现当温度高于120 ℃时,孔隙率会随着温度的增加而减小,并且给出了实验数据,数据表明:当温度接近150 ℃时,孔隙率为0.005,氧化膜厚度为10-6m;当温度高于150 ℃时,氧化膜厚度主要与流体速度和pH有关。氧化膜厚度满足以下关系式[15]:

(19)

式中:α为常数;pH为8~10。

图7显示了温度为150 ℃、流体速度为3 m/s时,90°弯头内各处的FAC速率。

图7 90°弯头内各点的FAC速率

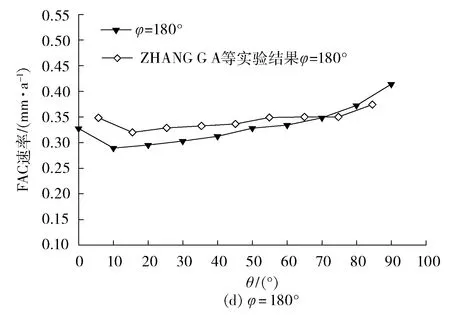

FAC速率和各点速度的变化趋势基本一致,速度越大,该处的FAC速率越大。为了确定理论计算结果的准确性,利用上述数学方程,通过模拟过程,计算得到t=25 ℃、pH为9.4、流体速度为3 m/s时的理论计算结果,并与ZHANG G A等[17]的实验结果对比(见图8):沿着管道径向方向,对于φ=0°时,ZHANG G A等的计算结果与笔者计算结果很接近;对于φ=180°的数据,两者FAC速率变化趋势基本一致,进入弯管,FAC速率略有减小,随后一直保持增大的趋势;沿流动方向,例如θ=45°时,此时内弯侧的FAC速率最大,FAC速率从内弯侧到外弯侧逐渐减小,外弯侧的FAC速率最小,两者趋势依旧基本一致。

图8 模拟结果与实验结果对比

内弯侧的腐蚀速率沿着流动方向减小,但是对于90°弯头,腐蚀速率最大出现在内弯侧,说明在电厂管道运行过程中,弯头内侧某处FAC程度最为严重,管子的壁厚最薄,此处管子破裂的风险最大。基于模拟结果,电厂需要对90°弯头的内弯侧加强监控和监测,及时更换弯头。

4 结语

笔者研究了电厂90°弯头的流场分布情况,根据模型计算FAC过程中的传质系数与FAC速率,基于计算结果得到如下结论:

(1)流体刚进入弯头,速度逐渐增大,到θ=20°左右达到峰值,由于内侧发生二次流产生漩涡,使得内侧速度迅速下降。除去弯头内侧附近区域,沿着管道径向方向,流体速度从内弯侧到外弯侧逐渐减小,沿着流体流动方向,流体速度逐渐增大。

(2)90°弯头内部各处传质系数的情况与速度分布的情况基本保持一致,流体速度越大,流场内的湍流强度越大,传质系数也越大。

(3)在90°弯头内部,流体速度对FAC速率影响较大,流体速度越大,FAC速率越大。基于计算结果,最大FAC速率在内弯侧,FAC速率最小在外弯侧。