圆柱滚子轴承打滑蹭伤的表面烧伤行为研究

2019-07-22金前冲张庆罗军谢向宇徐进

金前冲,张庆,罗军,谢向宇,徐进

(1.贵州大学 机械工程学院,贵阳 550025;2.贵阳学院 化学与材料工程学院 材料磨损与腐蚀防护贵州省高校工程研究中心,贵阳 550005)

滚动轴承作为旋转机械承载传动部件,广泛应用于风力发电、高速精密机床、高铁、航空航天等大型关键装备领域。随着旋转设备转速不断提高,以及轴承服役的工况环境(高速、高温、重载等)日趋恶劣,烧伤失效尤为常见[1-3]。烧伤改变金属表层组织,加剧接触体间的磨损,严重时发生接触表面金属黏接,甚至造成安全事故[4]。为此,许多学者对滚动轴承烧伤进行了相关研究。文献[5]针对航空发动机轴承内滚道烧伤进行分析,认为烧伤表面滑动和黏接剥离的痕迹可能是滚子与滚道接触区相对滑动产生的瞬时高温所致。文献[6]分析了某航空失效轴承高温烧伤原因,发现烧伤滚子和内圈的显微组织出现氧化脱碳,可能是缺乏润滑油引起过热造成的现象。文献[7]通过对飞机起动机烧伤轴承宏观形貌、硬度及金相组织综合分析,证明启动时瞬间润滑不良是导致轴承零件间接触面出现不同程度烧伤的原因。文献[8]采用不同检测方法对故障球轴承进行了分析,发现内、外圈烧伤区的金相组织出现带状白层。文献[9]分析了失效轴承外圈的金相组织及形貌,证明装配不当是轴承烧伤的主要因素。文献[10]研究了苛刻工况下球轴承运动特性,发现轴承烧伤与润滑相关。文献[11-12]也对故障轴承烧伤因素进行了分析。上述研究多集中于滚动轴承烧伤失效分析,分析手段较单一,对滚动轴承烧伤过程中工况变化尚不清楚,以至于不能全面认识滚动轴承烧伤。因此,采用滚动轴承试验机模拟圆柱滚子轴承烧伤情况,并利用微观分析方法综合分析烧伤轴承零件形貌及组织变化,以期为下一步解决滚动轴承烧伤提供理论支持。

1 试验

1.1 试样及设备

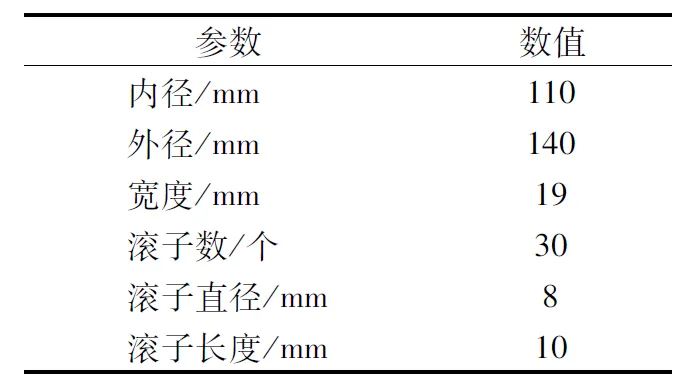

试验选取成品圆柱滚子轴承,基本参数见表1,内、外圈及滚子材料均为8Cr4Mo4V钢,采用4109航空润滑油润滑。

表1 轴承基本参数

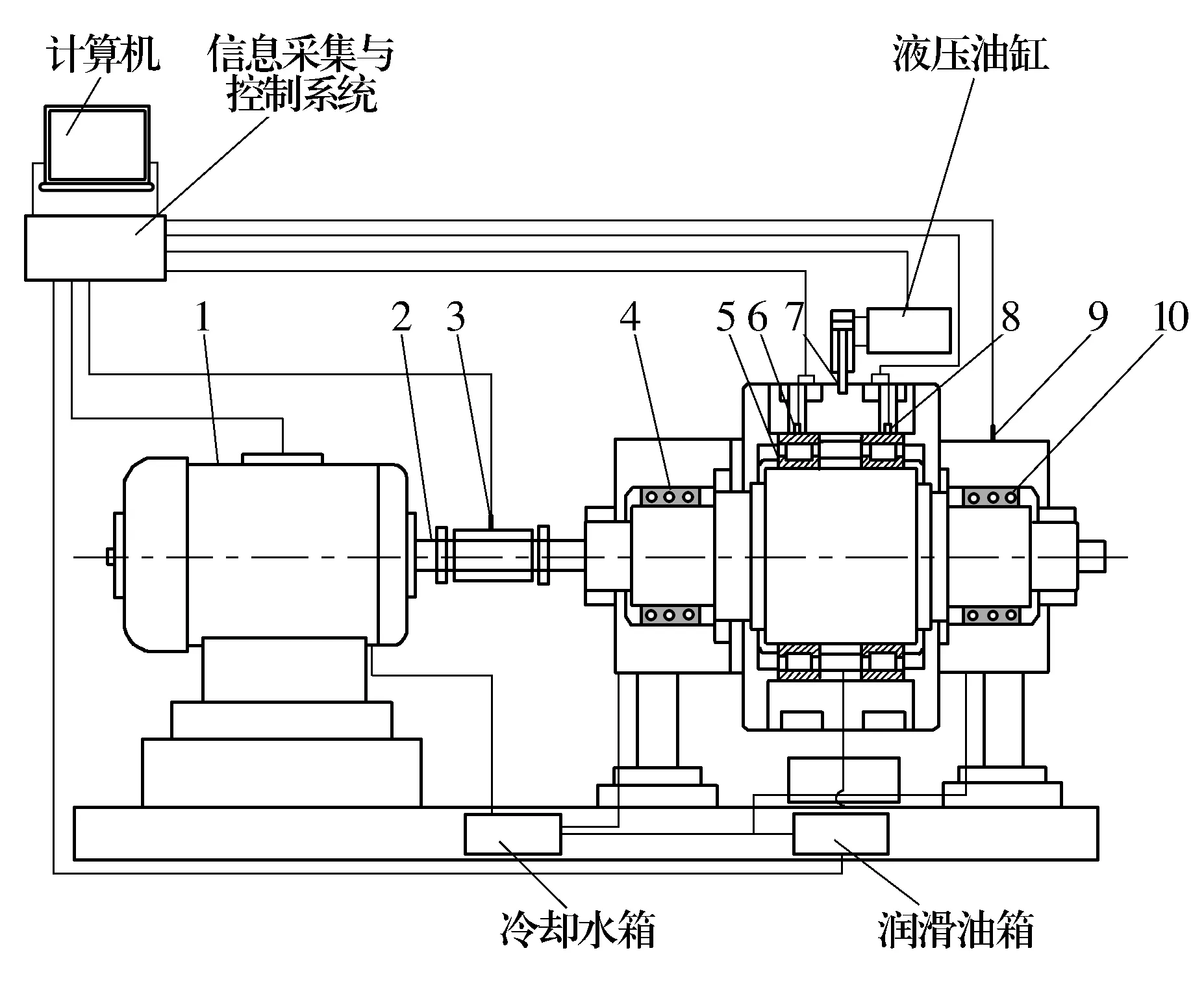

试验采用高速滚动轴承试验机(图1),试验机由驱动系统、加载系统、冷却系统、润滑系统、信息采集与控制系统等组成。驱动系统由伺服电动机通过联轴器驱动主轴,从而带动试验轴承旋转;加载系统由液压缸活塞推动加载环顶在轴承外圈上,实现对轴承的径向加载;采用水冷对电动机、润滑油箱及两侧支承轴承进行冷却;采用喷射润滑方式喷入密封腔体对试验轴承进行润滑,再由定位凸缘下方回油孔流入外腔体,返回油箱;通过温度传感器、摩擦力矩传感器、振动传感器进行数据采集,由计算机控制转速、载荷、进油量等参数,实现轴承运行过程中振动、温度及摩擦力矩实时监测。试验机主轴转速可选择范围为0~20 000 r/min,径向载荷加载范围为0~20 kN,试验轴承温度监测范围为25~200 ℃,摩擦力矩监测范围为0~15 N·m。

1—主轴伺服电动机;2—高速主轴;3—摩擦力矩传感器;4,10—前、后支承轴承;5—试验轴承;6,8—温度传感器;7—加载系统;9—振动传感器

1.2 试验方法

试验工况:径向载荷0.2~1.0 kN,进油量0.542~4.332 L/min,主轴转速0~20 000 r/min。

利用Taylor PGI 420型轮廓仪分析烧伤轴承轮廓,用FEI Quanta 250FEG型扫描电子显微镜分析烧伤区域的微观形貌,用ZEISS Axio Vert.A1型金相显微镜观察其金相组织,用EM-1000VP显微硬度仪检测轴承硬度。

2 结果与分析

2.1 试验结果

圆柱滚子轴承烧伤状态曲线如图2所示,由图可知:主轴加速过程中,摩擦力矩、振动加速度、温度都呈上升趋势,试验轴承及润滑油温度变化曲线滞后于摩擦力矩和振动加速度。随着主轴转速不断增加,当转速达到18 000 r/min时,轴承的摩擦力矩及振动加速度突然呈近线性增长,轴承温度也大幅度升高,可能是由于滚子和滚道接触表面发生了打滑蹭伤[13-14],使两接触表面产生大量摩擦热;主轴转速加速到20 000 r/min过程中,摩擦力矩、振动加速度及轴承温度持续增加,可能是蹭伤造成内圈滚道与滚子接触面间的润滑油膜破裂,短时间内难以恢复,高速状态使温度激增;当主轴在20 000 r/min下稳速运行一段时间后,振动加速度和摩擦力矩逐渐减少,但润滑油温度和试验轴承温度继续增加,最终滚子和滚道接触表面出现烧伤[15]。

图2 轴承烧伤状态曲线图

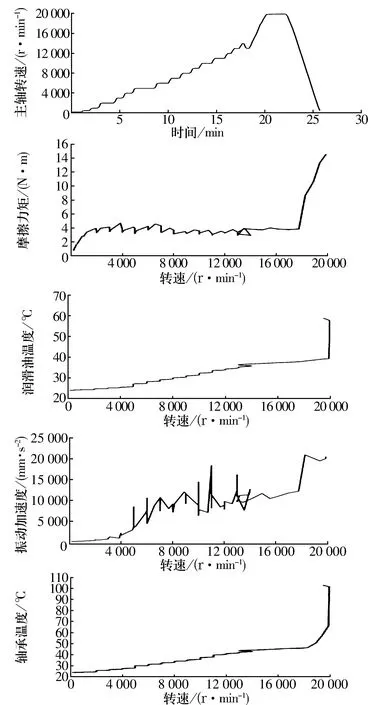

2.2 宏观形貌

烧伤轴承的宏观形貌如图3所示。烧伤区呈深黑色,无金属光泽,不规则片状分布,多集中于内滚道中间位置,且表面粗糙,有明显的塑性变形(图3a),说明高速蹭伤导致内圈表面的闪温分布不均匀,部分区域表面状态恶化,从而表面出现烧伤失效;内圈非烧伤区表面泛黄,可能是高温运转下表层润滑油氧化物沉积的结果。滚子烧伤区域沿圆周均匀分布,有2条黑色色带,最大带宽约为5 mm,可能是轴承接触表面局部高温导致滚子严重变色,且色带朝向不一致,这是轴承装配时滚子装反所致;滚子表面有轻微磨损,无明显异常(图3b)。

图3 烧伤轴承宏观形貌

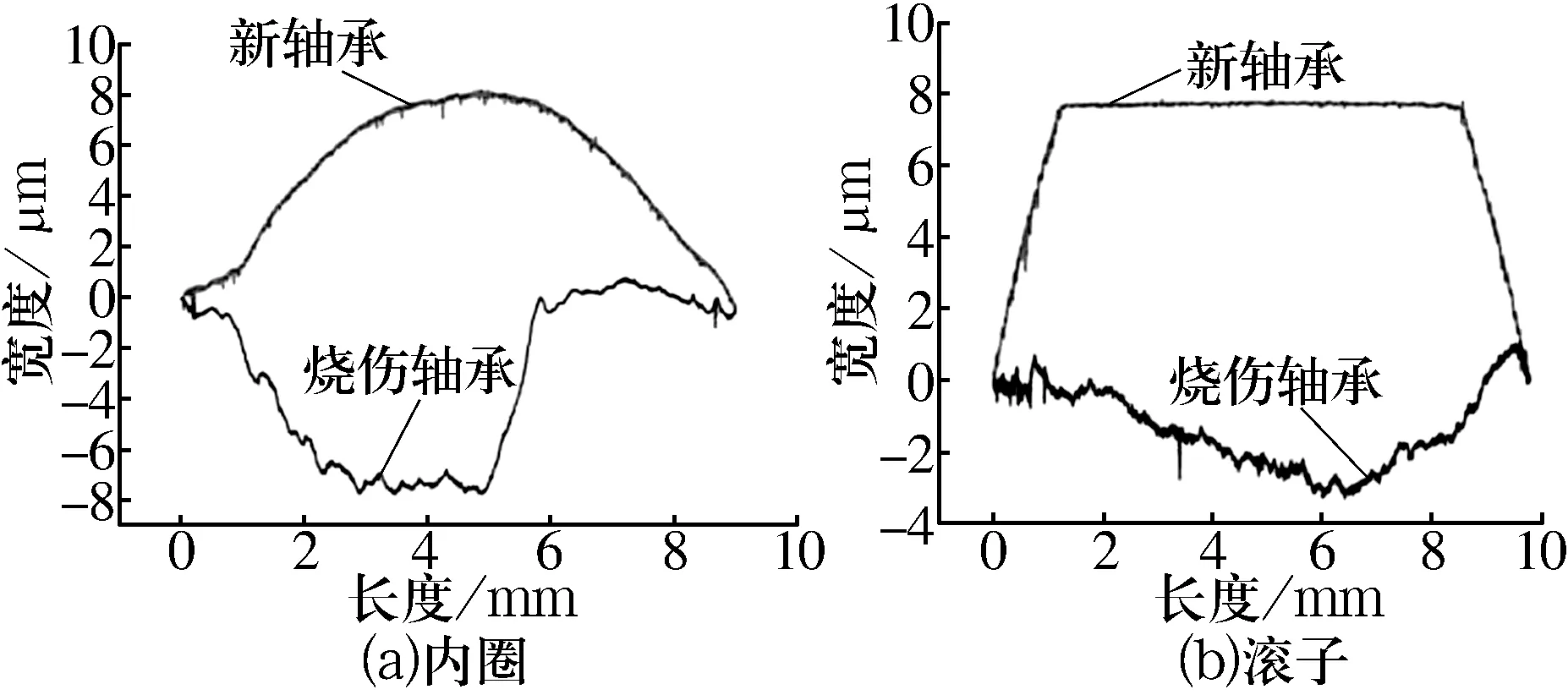

烧伤轴承和新轴承轮廓对比如图4所示。由图可知:与新轴承相比,烧伤轴承内圈轮廓不对称,存在严重偏磨,损伤严重区域宽约3.5 mm,最大磨损深度约14.9 μm(图4a),与宏观烧伤区域对应;烧伤轴承滚子素线轮廓呈凹形,最大磨损深度约10.2 μm(图4b)。相比之下,内圈滚道磨损更为严重。由此证明,内圈和滚子发生磨损,且烧伤区磨损更严重,显然二者存在接触磨损,这可能与轴承轻载打滑伴随的受载变化有关,特别是非承载区滚子受到离心力作用,在温度、润滑等耦合作用下,滚子与内圈滚道产生相对滑动,发生直接接触[16]。

图4 烧伤轴承与新轴承的滚子和内圈轮廓对比

2.3 微观形貌

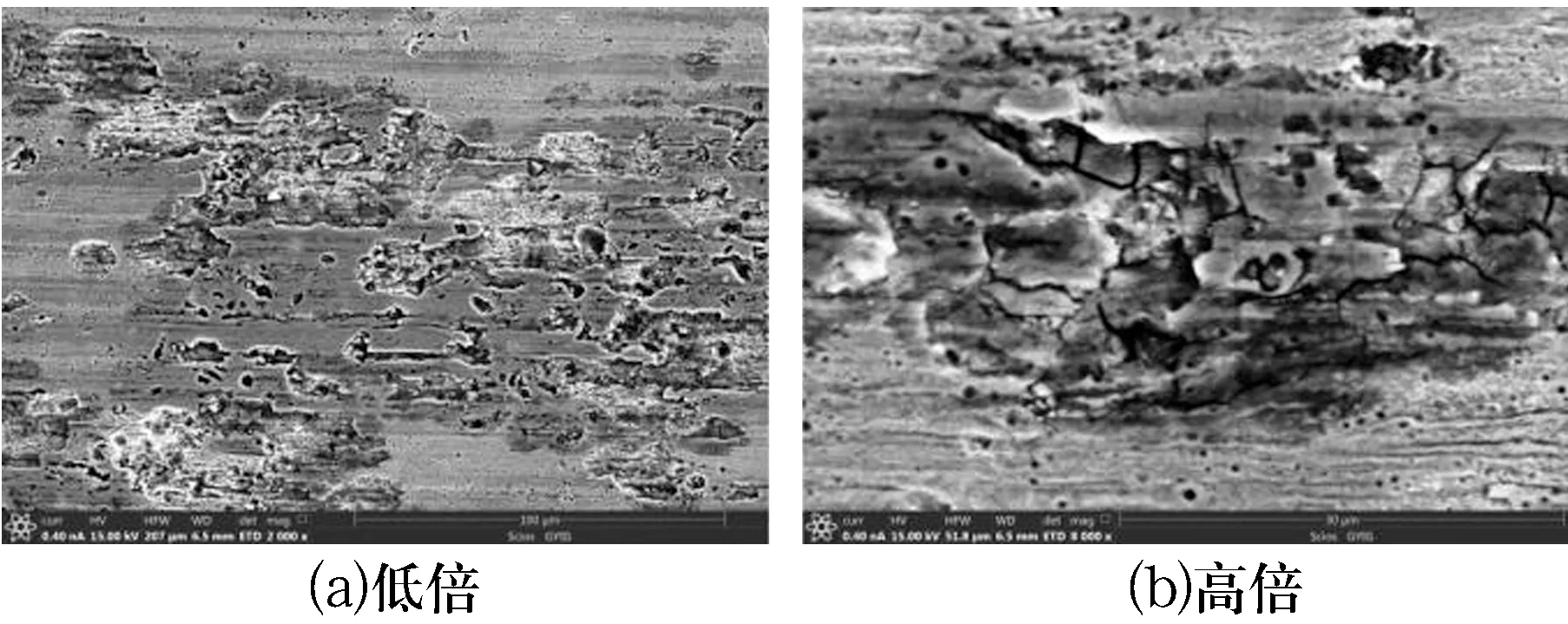

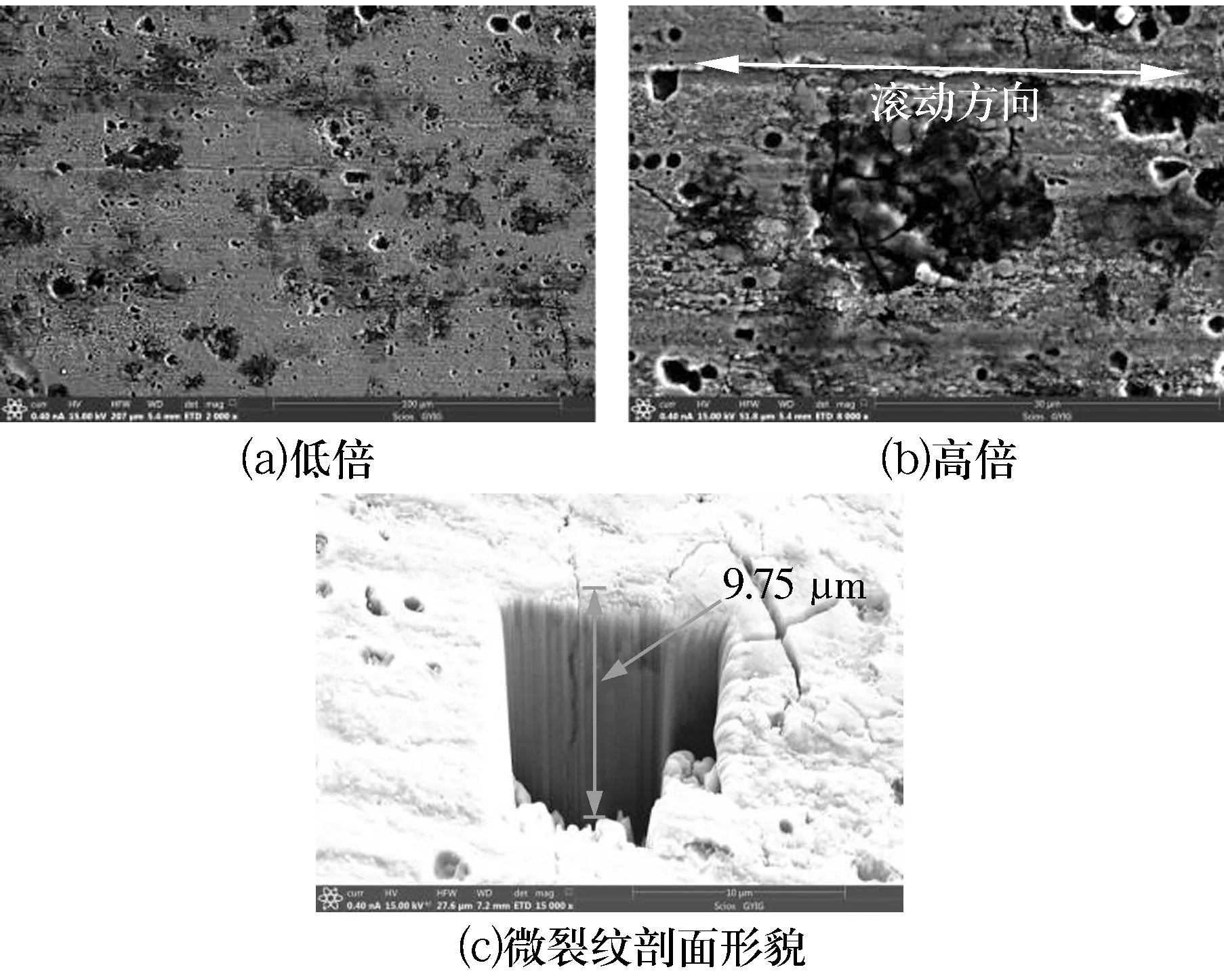

内圈滚道和滚子烧伤区的微观形貌分别如图5、图6所示。由图可知:内圈滚道损伤区域出现大面积蜂窝状剥落,剥落坑形态各异,沿滚动方向分布,且局部材料有黏接转移、相对滑移的痕迹(图5a);放大烧伤区剥落坑可见,剥落坑周边颜色较深,可能有异物,坑底凹凸不平,出现大量不规则的龟裂,可能是滚道表面的快速剥落导致(图5b)。滚子烧伤区主要是麻点和剥落坑,麻点密集分布,剥落坑参差不齐且颜色较黑(图6a),对黑色剥落坑放大发现,剥落坑底部及附近区域表面出现明显的微裂纹,其长度约40 μm(图6b),微裂纹深约9.75 μm,且纵向扩展(图6c)。

图5 烧伤轴承内圈滚道微观形貌

图6 烧伤轴承滚子微观形貌

轴承钢短时间运行一般不会发生疲劳,由裂纹的萌生及延伸趋势可以推断:作用在内圈滚道表面的应力较大,随着应力循环次数的增加及烧伤过程中温升,位于应力场内材料积累的微观塑性变形越来越多,达到一定程度后产生微裂纹[17]。对比可知,烧伤轴承内圈磨损较为严重,可能内圈接触面局部温度迅速升高,滚子与内圈间隙减小或消失,不利于润滑和冷却,从而进一步加剧磨损。内圈与滚子表面微观形貌磨损程度的差异性可能是由于打滑蹭伤持续时间短,滚子随保持架公转的同时高速自转,因此减少了滚子与内圈同一接触点的磨损,滚子和内圈磨损程度不同。根据上述分析可以确定,烧伤轴承接触表面发生了黏着磨损、磨粒磨损及滚动接触疲劳。

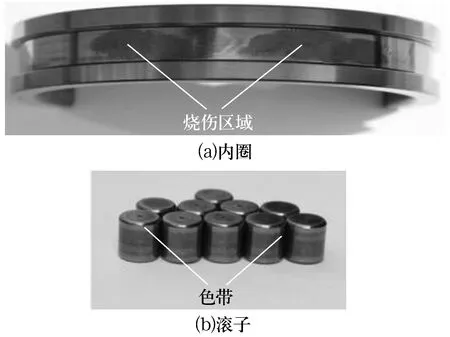

2.4 金相组织

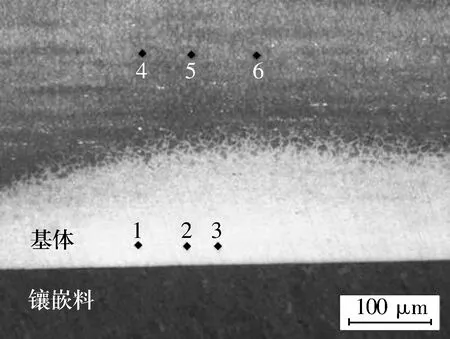

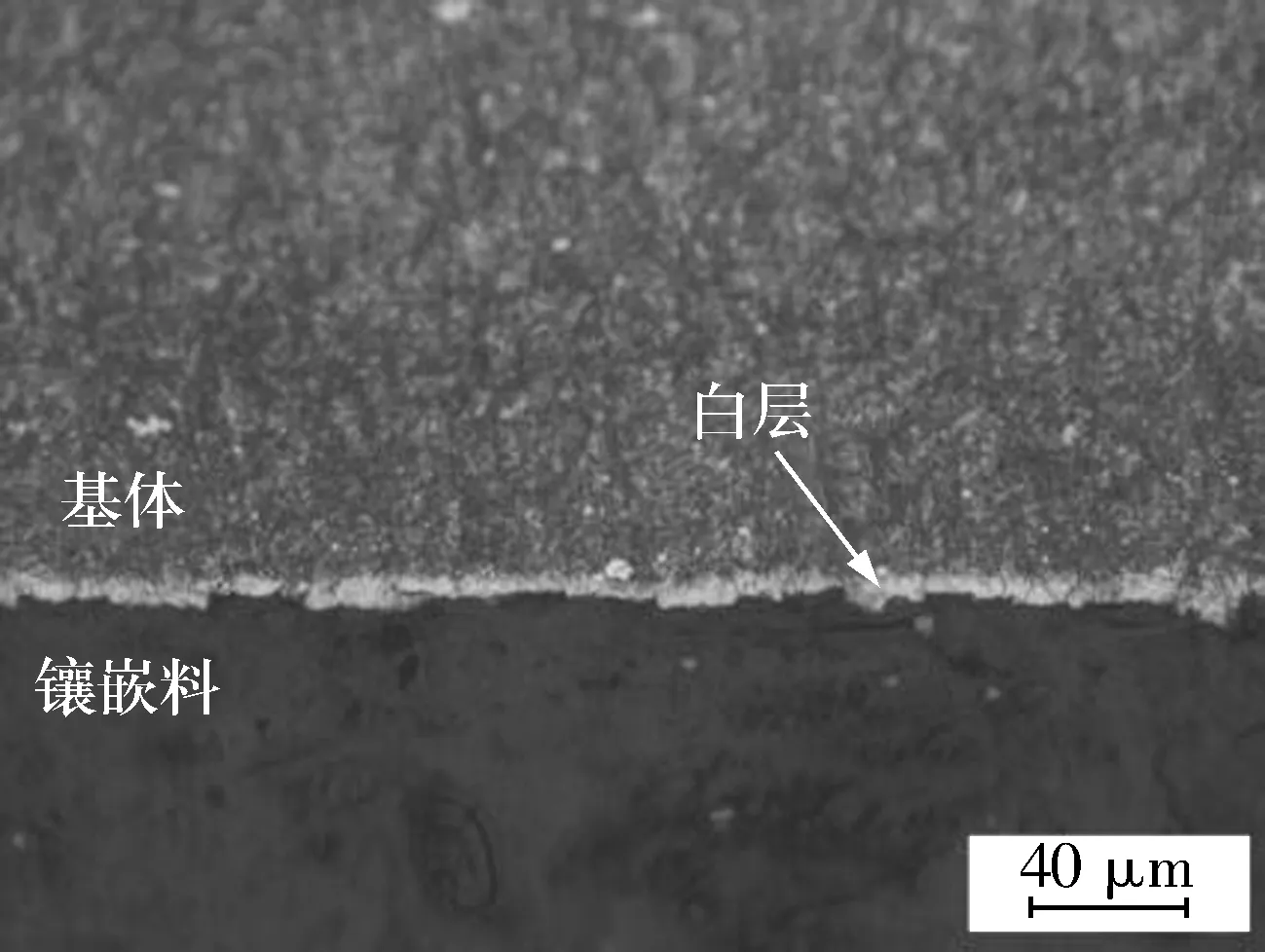

内圈烧伤区域金相组织如图7所示,基体组织主要是针状马氏体、残余奥氏体、一次碳化物和二次碳化物,其烧伤区域发现深约140 μm的白层,推测是二次淬火马氏体和残余奥氏体[6-7],且有一定网状过渡区,组织晶粒边界清晰可见。

图7 烧伤内圈金相组织

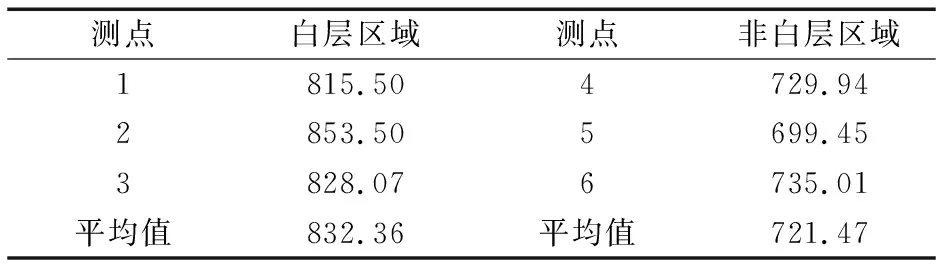

对白层区域及非白层区域各取3个点测量维氏硬度,发现白层区域硬度比非白层区域硬度高约110 HV(表2),可能是因为白层组织中马氏体与奥氏体间存在共格关系,由于两者晶格常数的差异,形成马氏体时二次奥氏体点阵发生强烈畸变,从而导致该区域硬度较大。白层区域不易被腐蚀,可能是由于烧伤区域组织马氏体-奥氏体界面间表面能趋于零,腐蚀剂不易在白层组织上产生电化学的原电池,故该区域腐蚀较轻[18]。

表2 烧伤轴承内圈基体白层区域与非白层区域硬度对比

结合轴承试验结果可知,轴承打滑蹭伤后,接触表面会产生局部高温,并释放大量不能及时被润滑油冷却的摩擦热量产生的“闪温”,使内圈与滚子接触区局部表层温度超过奥氏体转化温度;由于组织中一次马氏体比例较低,未发生转变的奥氏体比例较高,当奥氏体发生转变时少量马氏体不能为转变的奥氏体提供足够的碳原子,造成转变的奥氏体稳定性较差,在后续润滑油冷却过程中大部分的奥氏体转变为二次淬火马氏体[19],由此可知,轴承打滑蹭伤造成的内圈烧伤层是二次淬火层。

滚子烧伤区域金相组织如图8所示,组织均匀,烧伤区出现连续不断的白层,深约8 μm。白层(二次淬火层)是一种复杂多相高弥散组织,在滚动、冲击、打滑作用下产生,该能量以较快速度转化为热量,形成点状热源,在金属显微体积中形成复杂淬火、回火效应。多次机械冲击不仅使表层组织发生变化,甚至影响更深区域的组织[18],因为白层组织硬度较高、质地较脆,因此白层组织整体连续,局部剥落。

图8 烧伤滚子金相组织

对比图7和图8可知,内圈与滚子心部组织均为8Cr4Mo4V钢的正常组织,但烧伤轴承内圈和滚子的表层和次表层组织有所区别,主要体现在白层组织的厚度和分布。此外,正常组织和白层组织区域的硬度变化进一步证实了打滑蹭伤对轴承烧伤的影响:轴承打滑蹭伤后,接触表面的“闪温”使内圈与滚子接触区局部表层奥氏体等组织转变为硬度相对略高的复杂多相高弥散组织。相较而言,内圈二次淬火层较深,烧伤比较严重。

3 结论

1)圆柱滚子轴承发生打滑蹭伤后,主轴转速继续增加会使轴承表面出现烧伤现象。

2) 烧伤轴承的宏观形貌及轮廓变化显著,内圈滚道磨损比滚子严重,烧伤区局部呈大面积剥落坑并伴随大量裂纹。

3) 打滑蹭伤造成的滚子和内圈烧伤层均为二次淬火层,其组织硬度高,耐腐蚀内圈烧伤比滚子更严重。