油气润滑高速滚动轴承油膜运动特性数值分析

2019-07-22王保民刘华文张志愿

王保民,刘华文,张志愿

(兰州理工大学 机电工程学院,兰州 730050)

润滑直接影响着轴承使用精度和寿命,油气润滑作为一种先进的润滑技术,越来越多地被应用到高速滚动轴承润滑中。在油气润滑系统中,润滑油和压缩空气混合后形成了气液两相流,在摩擦过程中生成气液两相流油膜。油气润滑油膜对轴承腔传热及润滑性能有重要影响,故有必要对其进行研究。国内外学者对轴承腔内油气两相流做了大量研究。文献[1]基于VOF方法和RNG(Renormalization Group)k-ε湍流模型分析了两相界面处理方法,捕捉了发动机轴承腔内油膜与空气的交界面,得到轴承腔与回油管道中滑油流动状态;文献[2]通过改变供油量、转速、轴向预载荷等工况参数,测试反映主轴轴承润滑性能的油膜电阻和轴承部位的温度,对轴承内部的润滑性能进行试验研究;文献[3]基于DPM(离散相模型)和VOF方法建立了完整的数学模型,得到不同转速下的内壁面油膜厚度和润滑油体积分数的动态变化过程;文献[4]对油滴在轴承腔内运动、油滴/壁面相互作用及油膜的流动进行分析;文献[5]采用VOF方法且结合自适应网格技术,更准确地模拟油气两相流的接触面;文献[6]分析和探讨了油滴变形对油滴速度和运行轨迹的影响,变形和二次沉积效应对壁面油膜厚度和速度分布的影响;文献[7]分析了不同保持架引导方式下的轴承腔压力分布、气相流动与阻力、温度场变化规律;文献[8-9]对点线接触弹流润滑的供油条件的退化进行了分析;文献[10]分析了接触点表面波纹对乏油润滑弹流润滑的影响;文献[11]建立了双向耦合模型,对比分析不同转速喷油后2种模型腔内空气速度和湍动能的分布;文献[12]建立了轴承结构、转速、供油量与轴承内部实际油液体积分数之间的联系;文献[13]分析了轴承运行工况及保持架几何参数对轴承腔内流场分布与换热效率的影响;文献[14]对航空发动机内壁换热开展试验与仿真,得到了润滑油油膜对轴承腔内壁换热的影响。

然而,目前对油气润滑轴承油膜运动的数值分析缺乏考虑多种工况(供油量、供气压力、转速)共同作用和实际轴承腔的复杂性(内外圈、滚动体、保持架、油气二相流),很少分析工况作用对油膜运动的影响。鉴于此, 以SKF 6307深沟球轴承为研究对象,建立精确的油气润滑滚动轴承模型,使用VOF多相流模型模拟两相流的自由表面流动,SMM滑移网格模型模拟轴承腔内各结构的相互作用运动,分析供油量、转速、供气压力对油膜状态及运动速度的影响。

1 数值计算模型

1.1 滑移网格模型

高速滚动轴承腔内的运动形式复杂,油气两相流、保持架、内圈都进行公转,球既有公转又有自转,这些运动没有相对于旋转方向的法向运动。滑移网格模型是多运动参考系模型的一种,可以模拟轴承腔多区域不同运动方式以及球与油气两相流之间的强烈相互作用,故使用滑移网格模型对轴承的运动方式进行描述,考虑分界面两侧的非定长相互作用。

将整个轴承腔分成不同的运动区域,可以在各个运动区域上设定不同的旋转速度和平移速度。将球附近的流场设为滑移网格,使用相对运动方式模拟球公转和自转。考虑到轴承二相流随时间变化,滑移网格模型采用瞬态求解。设某流体旋转区域角速度为ω,则相对于该区域的矢量位置r处的相对速度为vr与该区域固定坐标系下的绝对速度v之间的关系为

v=vr+ωr,

(1)

(2)

▽[μ(▽v+▽vT)]-▽ρ+F,

(3)

式中:ρ为流体密度;t为时间;符号▽为散度;上标T为矩阵转置;F为外力。

1.2 几何模型和网格模型

以SKF 6307深沟球轴承为研究对象,其主要结构参数见表1,预紧力为100 N。

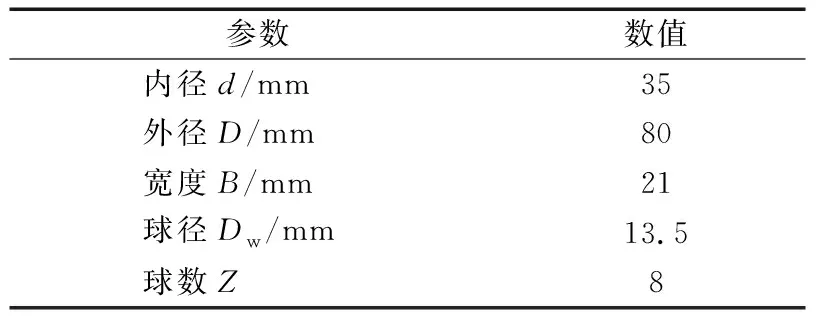

表1 SKF 6307深沟球轴承主要结构参数

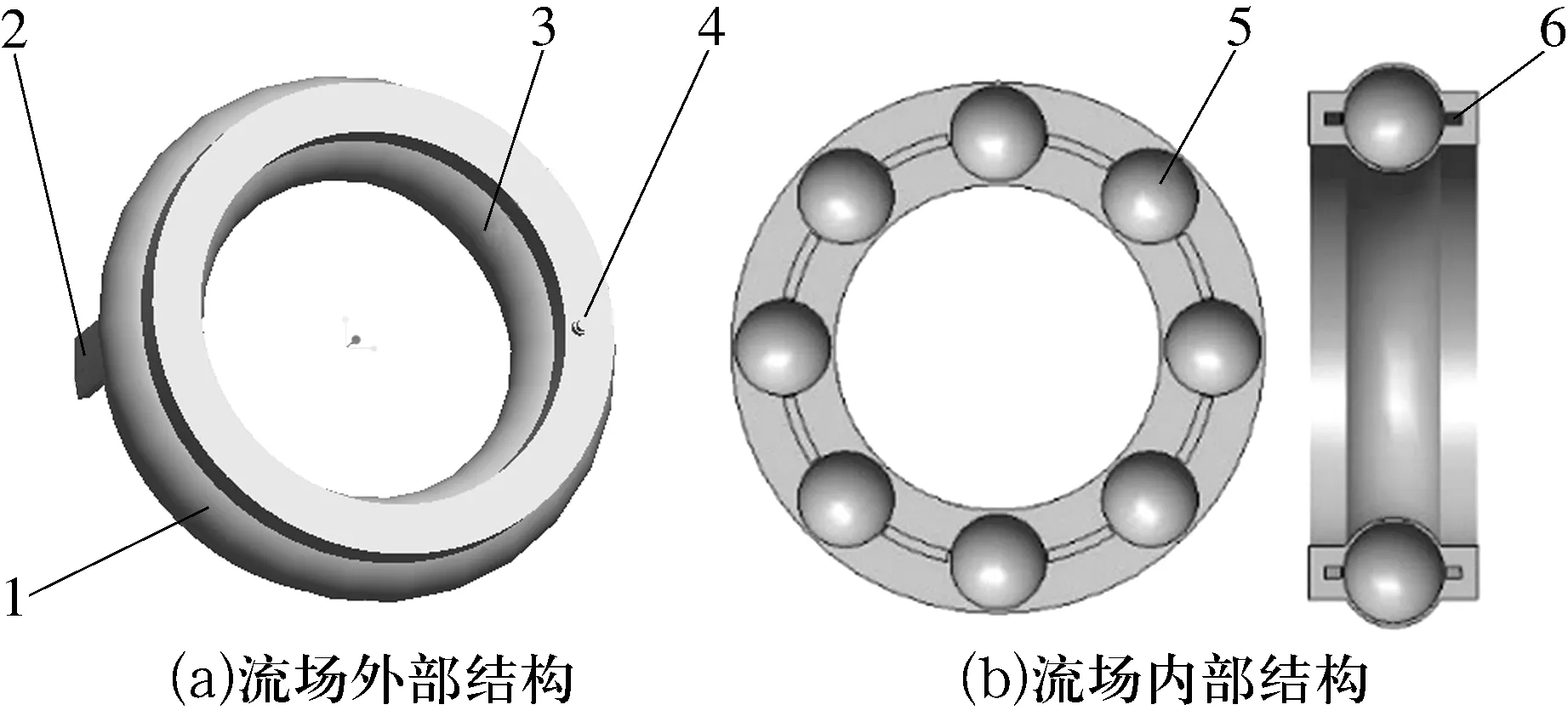

由于FLUENT计算的区域是流体域,使用三维软件建立轴承腔物理模型,考虑到油气润滑的进出口,相应地建立喷嘴结构和出口结构。油气可以从喷嘴进入,从出口排出,得到轴承腔的流场模型,如图1所示。

1—外圈内壁面;2—油气出口;3—内圈内壁面;4—油气进口;5—球壁面;6—保持架壁面

使用CFD前处理软件ICEM CFD对轴承腔进行网格划分,考虑多相流模型的计算收敛性以及计算精度,将整个轴承腔使用六面体网格划分。网格数量为3 271 264,节点数量为2 886 669,网格综合质量0.6以上。在流体域内临近壁面位置,法向速度存在非常大的梯度,因此在近壁面流体区域对网格进行加密,建立轴承腔的网格模型。

1.3 边界条件和求解设置

进口润滑油和压缩空气温度为20 ℃,润滑油密度为876 kg/m3,黏度为0.058 Pa·s,气化饱和压力为0.5 MPa。轴承腔的初始温度为25 ℃,初始压力为标准大气压。润滑油和压缩空气进口分别为速度进口、压力进口,出口为压力出口。轴承腔外圈为静止壁面,内圈为旋转运动壁面。

轴承腔流体域选用RNGk-ε湍流模型,多相流模型采用VOF隐式求解,壁面函数选择Standard wall functions。使用基于压力基的离散控制方法,速度与压力耦合算法选择SIMPLE算法,油气二相流的自由液面随时间变化,Time采用Transient(瞬态)计算。

油气流经内外圈沟道等壁面过程中,油气黏性流体与固体壁面之间会形成一个表面层,表面层内存在相互吸引力,产生表面张力。因此需要考虑到两相流的表面张力和壁面黏附作用,指定两相流与壁面的接触角用于调整壁面单元的法向。近壁面的实际单元的表面法向量为

图1中的柱形图从左向右表示为有很大帮助、有帮助、存在问题;四个图形分别表示专业理论知识水平、岗位技能水平、学习目标明确、学习积极性提高。

n=nwcosθw+twsinθw,

(4)

式中:nw,tw分别为壁面的单位法向量和切向量;θw为二相流与固体壁面之间的夹角。

2 结果与分析

2.1 轴承腔内流场分布

在供气压力为0.25 MPa,供油量为6 mL/h,转速为9 000 r/min时,轴承腔和球上的油相分布分别如图2和图3所示。由图可以看出:整个内、外圈壁面处和球部分壁面处的油相体积分数均接近于1,表明油气两相流在流动过程中,润滑油附着在内外圈沟道和球的壁面上,累积形成了两相流油膜。

图2 轴承腔油相分布

图3 球表面油相分布

设油气进口方位角为0°,出口方位角为180°,每隔22.5°取个截面,并利用FLUENT后处理工具计算该截面的平均油相体积分数。在供气压力为0.25 MPa,转速为9 000 r/min时,不同供油量下轴承腔的周向油相体积分数如图4所示。在供油量为6 mL/h,转速为9 000 r/min时,不同供气压力下轴承腔的周向油相体积分数如图5所示。在供油量为6 mL/h,供气压力为0.25 MPa,不同转速下轴承腔的周向油相体积分数如图6所示。

图4 不同供油量下的轴承腔周向油相体积分数

图5 不同供气压力下的轴承腔周向油相体积分数

图6 不同转速下的轴承腔周向油相体积分数

由图4—图6可知:油相体积分数在周向分布上自油气进口到出口先增大后减小且呈对称分布,因进口压差大,空气剪切力大,不利于润滑油黏附,靠近出口处会带出部分润滑油;供气压力越大,油相体积分数越大;供油量或者转速增大,使油相体积分数达到一个最大值。说明两相流油膜厚度自油气进口至出口先增大后减小,供油量、供气压力、转速对油膜厚度影响较大,但对油膜状态在轴承周向上的变化规律没有影响。故可选取轴承油气进口至出口的90°截面油膜作为研究对象,分析不同工况下油膜状态变化。

2.2 供油量对油膜状态的影响

供气压力为0.25 MPa,转速为9 000 r/min,不同供油量下轴承腔的油相分布如图7所示。由图可以看出:内外圈和球壁面处体积分数接近为1,说明润滑油黏附在内、外圈沟道和球的壁面上,形成了一层环状的油膜;当轴承供油量较小时,轴承腔处于乏油状态,两相流油膜厚度较薄且不完整,不利于轴承润滑和换热;当供油量增大时,两相流油膜厚度增大且更加完整,润滑性能增强,轴承温度降低;当供油量增加到6 mL/h左右时,两相流油膜厚度达到最大值,轴承处于最好的润滑状态;供油量继续增加,油膜厚度减小,逐渐不完整,因为轴承内部多余的润滑油会引起搅动生热,导致轴承温度急剧升高,润滑油黏度降低,从而使油膜变薄。

图7 不同供油量下轴承腔的油相分布

2.3 供气压力对油膜状态的影响

在供油量为6 mL/h,转速为9 000 r/min时,不同供气压力下轴承腔的油相分布如图8所示。由图可知:供气压力较小时,油膜较薄且不完善,因为供气压力小时,气流速度慢,无法形成有效的环状两相流;当供气压力增大时,内、外圈沟道上的油膜变厚也更完整,这是由于进气压力增大,压缩空气流量增大,并且油液速度加快,有利于油膜的形成;当供气压力大于0.35 MPa时,油膜增厚速度变缓,因为当供气压力较大时,油液流速大且气体流量较大,使本应黏附在摩擦副上的部分润滑油没有参与油膜成形,影响润滑效果。

图8 不同供气压力下轴承腔的油相分布

2.4 转速对油膜状态的影响

在供油量为6 mL/h,供气压力为0.25 MPa时,不同转速下轴承腔的油相分布如图9所示。由图可知:转速较低时,内、外圈沟道和球油膜的厚度较薄,与经典润滑理论变化趋势一致[15];当轴承转速为9 000 r/min时,油膜厚度为最大值;而转速继续增大时,油膜厚度减小,也逐渐缺失。因为较高转速时,球周围气流涡旋增多,使润滑油不易到达润滑点,不利于油膜的形成。并且由Palmgren 经验公式可知,发热量是转速的高阶函数,在高速运转中继续增大转速会导致温度急剧上升,润滑油黏度降低,使油膜变薄。

图9 不同转速下轴承腔的油相分布

2.5 油膜速度分析

在油膜状态稳定的基础上,对不同工况下油膜运动速度进行了数值计算。

不同供油量下的油膜平均速度如图10所示,由图可以看出:油膜速度自进口至出口均先增大后减小,这是由于进出口油气对油膜速度产生促进或抑制作用。供油量越大,油膜速度也越大。因为供油量增大,油膜重力作用加强,传递给油膜的动量也越大,使得油膜速度变大。

图10 不同供油量下轴承腔的油膜平均速度

不同供气压力下轴承腔的油膜平均速度如图11所示,由图可知:方位角为0°~180°和180°~360°时,油膜速度均先增大后减小。供气压力越大,油膜平均速度也越大。由于供气压力增大,气体流量增加,空气速度增大,油膜与空气界面处的剪切力变大,从而使油膜速度变大。

图11 不同供气压力下轴承腔的油膜平均速度

不同转速下轴承腔的油膜平均速度如图12所示,由图可知:转速越大,油膜平均速度越大。因为转速增大,一方面,空气对油膜的剪切作用增大;另一方面,油滴对于油膜的碰撞加剧,油膜的动量增加,从而使油膜速度变大。

图12 不同转速下轴承腔的油膜平均速度

3 结论

1)两相流油膜状态直接影响轴承的润滑效果与传热,轴承腔温度变化会影响油膜的黏度状态。

2)供油量、供气压力和转速是影响油膜状态的重要因素。存在合适的供油量、转速使油膜厚度达到最大值。油膜厚度随供气压力增大而增大。

3)油膜平均速度在轴承周向上对称分布,油膜重力作用和空气对油膜的剪切作用对油膜平均速度影响较大。

4)供油量、供气压力和转速增大,使油膜平均速度增大,其中转速的影响最为明显。