LNG储罐环缝埋弧横焊背面保护系统的开发应用

2019-07-16刘建平

刘建平

(中石化第四建设有限公司,天津 300270)

从本世纪初开始,随着我国石化工业的迅猛发展和国家对生态环境保护的日益重视,对绿色能源的需求日益增加。LNG被公认为地球上最清洁的能源,在工业、民用等方面均有广阔的前景,大型LNG接收站项目开始大批建造。

近几年,大型LNG储罐内罐壁板环缝的焊接技术也不断发展,由传统的焊条电弧焊逐步发展为目前普遍采用的单面埋弧自动焊,大大减少了焊工人数,提高了焊接质量,加快了施工进度。但是该焊接技术在焊缝背部焊接时,对清根质量和清根后坡口的外形要求较高,而9%Ni钢不易打磨,为此需花费大量的时间和精力。

针对该问题,公司决定采用增加埋弧自动横焊机背面焊剂保护系统的方法来减少环缝背面清根工作,保证背面坡口成形的规整性,更好地提高焊接质量。为此,参阅了大量焊接资料,同时向国内外的焊接专家咨询和请教,并与埋弧自动横焊机生产厂家进行了多方面的沟通,适值公司中标某接收站3台LNG储罐安装工程,而该项目的总承包商对这一课题也非常感兴趣,因此方案得以付诸实施。该系统涉及埋弧自动横焊机焊接行走机架的制作、设备改造及焊接验证试验。本文叙述了试制过程,供同行参考。

1 合理设计焊接行走机架

单面埋弧自动横焊机焊接行走机架以现有的单面埋弧自动横焊机焊接行走机架作为正面机架,背面结构参考正面设计和制作,主要包括顶平台、可伸缩立柱、底部平台、升降调整机构和动力总成等。

1.1 背面机架便于行走和焊工操作

LNG储罐内罐每节罐壁板高3.5 m,正面机架高度可拉伸到4.5 m,背面机架与正面机架相对应,其高度确定为可拉伸到4.5 m,宽2.4 m;内外罐间距1.0 m,为确保焊机机架能够在内外罐环隙中顺利行走,正面和背面焊接机架厚度均确定为0.7 m。背面机架结构与正面机架相同,4根立柱采用内外套管式结构,通过拆装定位销来实现机架的伸长和缩短,可以适应2 000~3 800 mm板幅的焊接需要。下部采用花纹板制作平台,便于焊工焊接操作。机架一侧安装可伸缩式直爬梯,以便操作人员上下顶部平台或添装焊剂。机架顶部安装护栏,保证操作人员的安全。

1.2 合理连接背面机架与正面机架

背面机架与正面机架在上部采用可拆卸式短立柱的连接形式,通过螺栓或者定位销连成一体,环缝焊接时可同时行走,拆分后便于机架的吊装和运输。焊接机架结构如图1所示。

图1 焊接机架结构

2 设备改造

2.1 焊剂系统的安装

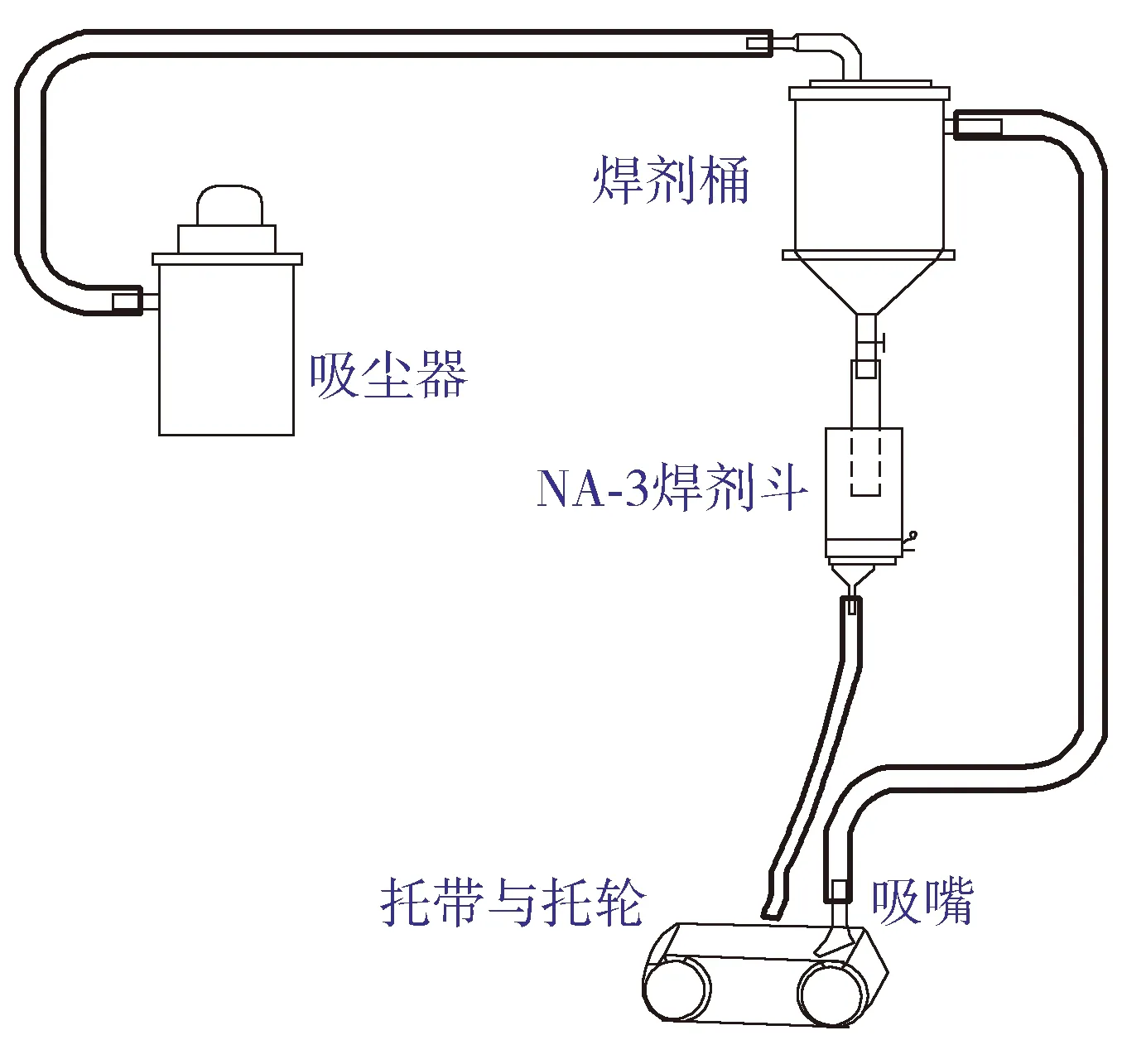

在背面机架下部与正面机架焊剂托轮相对应的高度和位置,安装1套焊剂托轮、托带和焊剂吸嘴,上部安装与正面型号相同的1台吸尘器(功率不小于3 kW)和焊剂桶(焊剂容量约45 kg),再将吸尘器焊剂吸管连接到焊剂回收吸嘴;在背面机架焊剂桶下方安装1台焊剂斗,从其下端口连接送剂导管至焊剂托带上方合适位置,环缝焊接时在背面供给焊剂。焊剂回收系统见图2。

图2 焊剂回收系统

焊剂托轮依靠机架自身的质量紧贴罐壁板,焊剂自机架顶部的焊剂桶依靠重力下落至焊剂斗;焊接过程中焊剂斗打开,焊剂顺导管输送到焊剂托带上,从而覆盖焊道背面的根部,以防电弧击穿,保证了根部焊道成形美观。随着焊接机架的行走,吸尘器将焊剂托带上剩余的焊剂回收到焊剂桶中,循环利用,减少浪费。

2.2 升降调整机构的安装

升降调整机构通过滚轴系统安装于一侧的伸缩立柱上,拆开升降调整机构的U形固定螺栓,既可带动焊剂托轮围绕立柱90°旋转、更换焊剂托带(托带张力要合适,2个托轮的轴线要平行),又可通过涡轮、蜗杆实现托轮的升降调整,以适应不同的板幅。高度调节方法是:先松开立柱上的U形卡和定位销(包括工作台后侧的2根辅助立柱上的定位销、直爬梯固定螺栓),然后借助吊装机械的力量将焊接机架拉伸或缩短至粗略的高度(每节伸缩量为300 mm),并重新固定U形卡和定位销;再微调涡轮、蜗杆,使托轮升降至焊缝位置,一般要求焊剂托带表面距焊缝坡口下侧15~20 mm为宜。

2.3 动力总成的安装

动力总成包含主动轮、从动轮及驱动变速系统,位于机架悬臂梁两端,与悬臂梁以活动方式连接,以适应不同曲率的储罐壁板,调节到适合施工的直径范围锁紧主动轮、从动轮即可。该动力总成与顶平台总成装配后,即可实现机架行走和进行焊接。

2.4 正、背面机架的电路和控制系统设计

焊接机架的电路和控制系统主要由驱动马达、变速箱及变速控制器组成,可实现正反双向行走,在0~2 700 mm/min范围内无级调节。将背面机架的焊剂系统线路连接到正面机架控制面板,这样1个焊机操作手即可在正面操作的同时操控背面焊机机架的行走、送剂、焊剂回收等。

2.5 改造后的埋弧横焊焊接系统

利用原有的单面埋弧自动横焊机进行设备改造,改造后的焊接系统实物如图3所示。

3 系统的焊接试验

系统的焊接试验分3个阶段进行。第1阶段是焊机结构和行走同步控制的调试,即验证正面和背面焊接机架能否同步行走、机架行走是否平顺,同时考核控制系统的适用性和可靠性。因本次LNG储罐内罐壁板的高度为3.5 m左右,因此对机架稳定性的要求更为严格。第2阶段是试板焊接,即先用碳钢板制作试板进行焊接试验,主要考察焊接过程中背面焊剂保护系统焊剂输送的供给和回收、横缝焊道根部背面的保护效果及背面成形等。第3阶段是9%Ni钢横焊焊接工艺试验,即用9%Ni钢试板、ERNiCrMo-4焊丝+焊剂,在不同的条件下进行多项焊接试验,包括试板坡口尺寸、组对间隙、焊接电流、电弧电压、行走速度、送丝速度、送丝角度、焊剂输送软管的角度、焊剂的输送速度等。

焊接试验如图4所示。

图3 改造后的焊接系统实物

图4 焊接试验

焊接质量是衡量储罐安装质量好坏的关键。9%Ni钢环缝使用埋弧自动焊机进行焊接,其特殊性如下:

1) 9%Ni钢为淬火+回火热处理,是以回火板条状马氏体为主的组织,属强磁性材料,用直流电源焊接时易产生磁偏吹,须使用交流电源,且应远离磁场和有磁性的物质;

2) 9%Ni钢的焊接性良好,板厚小于30 mm时,焊前不需要预热,焊后也不需要进行热处理;

3) 应采用多层多道焊焊接工艺,严格控制层间温度(不超过100 ℃),尽可能采用较小的焊接热输入,保证焊接接头的力学性能;

4) 由于采用Ni含量约60%的Ni基焊材进行焊接,焊缝属奥氏体组织,具有异种钢焊接的特点。

对焊接试板的射线底片进行统计发现,未熔合占缺陷总和的73.26%,圆形气孔占17.47%、夹渣占9.27%。由于低碳马氏体具有自回火特性,不易产生淬硬组织,因此未出现冷裂纹。可见未熔合是9%Ni钢焊接时出现频率最高的缺陷,原因分析如下:

1) 埋弧焊为非明弧焊接,看不到熔池,也无法摆动焊接;

2) 层间易出现尖锐夹角和沟槽,形成焊接“死角”;

3) ERNiCrMo-4焊丝属于Ni基焊材,对焊接参数和焊枪角度的组合很敏感;

4) Ni基焊材Ni含量高,铁水流动性较差,其熔点比9%Ni钢约低150 ℃。

因此,为防止产生未熔合,采取如下针对性措施:

1) 对焊接操作手进行正规培训和严格考试,焊接前进行详细的技术交底,焊接时应遵守相关的WPS;

2) 安排专业技术和质检人员对焊接过程进行严格的监督检查;

3) 需对焊接层间进行仔细的清理,尤其是尖锐的沟槽和夹角,要用砂轮机修整平滑。

另外,还采取了如下辅助措施:

1) 焊剂一定要按要求烘焙后才能使用,尤其在每天下班时,要及时回收焊机上剩余的焊剂,二次烘焙后再使用,这样可以有效地减少气孔;

2) 罐壁板立缝和环缝打底焊清根后要进行着色检验,当然,如果时间和条件允许,可以在每一遍焊完后均对其进行着色检验。

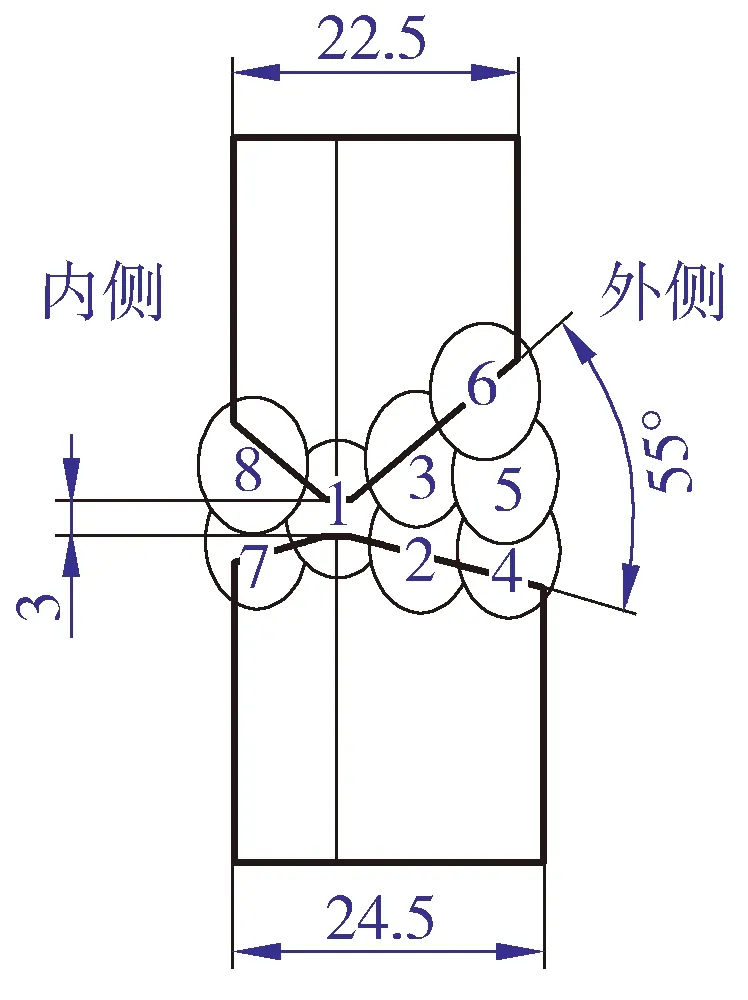

经过近3个月的摸索,完成了设备改造和前期的焊接试验工作。正式的焊接试验采用9%Ni钢板,坡口两侧钢板厚度分别为24.5 mm和22.5 mm,坡口形式为对接的“X”形,焊接层次见图5,焊接工艺参数见表1。试板焊接后按技术条件及标准要求进行了力学性能及弯曲性能试验,结果良好。

4 实际应用

该系统在第1台LNG储罐壁板焊接时进行了实际应用(见图6)。在保证壁板预制质量和环缝组对间隙2~3 mm的前提下,通过2圈环缝的实际焊接,结果显示,单面焊接后背面穿透良好,焊道背面成形美观,基本没有气孔、夹渣等焊接缺陷,背面只需用砂轮机稍做打磨清根,即可进行焊接,达到了预期效果。此后在该接收站3台LNG储罐环缝焊接上大面积推广使用,横焊机操作手一致反映,该方法的操作与单面埋弧自动横焊机基本相同,简单易行,能熟练操作,但背面需有1人协助主机手向焊缝输送焊剂。3台LNG储罐壁板环缝的焊接一次合格率均达到了98%以上。

图5 焊接接头及焊接层次

表1 焊接试验的焊接工艺参数

图6 实际应用

增加背面焊剂保护系统的方法在国内还没有其他企业开发和应用,富有创造性。该方法保证了正面打底焊后,焊道背面成形良好,焊接缺陷极少,大大减少了气刨清根或者砂轮机打磨清根的工作量,降低了劳动强度,提高了焊接质量。该焊接工艺不仅适用于9%Ni钢制大型储罐壁板环缝的焊接,也适用于2万m3以上的12MnNiVR、Q345R、Q235R等钢制大型储罐的正装法环缝的焊接。

该系统单台横焊机改造资金投入约10万元,而采用该系统后,单台储罐可缩短工期约10 d,降低成本约11万元。背面焊剂保护系统在大型储罐壁板环缝焊接上的应用也为今后双面埋弧自动横焊焊接技术的开发打下了良好的技术基础,其应用的经济效益十分可观。

5 结语

1) 将传统的单面埋弧自动横焊机改造成带焊剂背面保护系统的单面埋弧自动横焊机,并成功应用于9%Ni钢制储罐的环缝的焊接;

2) 打底焊背面焊道成形良好,缺陷较少,大大减少了焊道清根的工作量,提高了工作效率;

3) 由于背面不需气刨清根,机加工的背面坡口几乎不被破坏,更易于埋弧自动横焊机的焊接,保证了焊接质量;

4) 1个横焊机操作手在正面操作的同时,也可操控背面焊机机架的行走、送剂、焊剂回收等,操作简易;

5) 通过3台LNG储罐施工的验证,该方法一次焊接合格率达98%以上,为同类产品的焊接积累了宝贵经验。