溢彩花色纱的纺制及性能研究

2019-07-03付立凡徐伯俊刘新金苏旭中

王 丹,付立凡,徐伯俊,刘新金,苏旭中

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

色纺花式纱起源于19世纪的欧洲,到20世纪90年代初才被引入中国[1]。近年来中国色纺企业不断壮大,其中百隆公司和华孚色纺占据国内色纺两大龙头。目前全国色纺纱线有300万锭左右的生产能力,产品附加值高,在市场上有较强的竞争。色纺纱线一般是用两种或两种以上的具有不同色泽或者不同性能的纤维纺制成纱,色纺纱采用“先染色,再纺纱”,纺纱前所用的纤维原料已经经过染色或者原液着色,因此用其织成的织物一般不需要再经过染色加工,这样既缩短了加工工序又减少了环境污染,符合绿色环保要求[2-3]。

传统的花式纱线普遍采用花式捻线机、花式并条机或者在细纱工序采用新技术新方法生产[4],很多企业通过改进普通环锭细纱机创新开发出各种新型花式纱线[5]。如通过将细纱机三罗拉牵伸装置进行改造,主体粗纱从细纱机中罗拉后喇叭口处连续喂入,辅助粗纱从细纱机后罗拉处间断喂入(后罗拉间歇运转),辅助粗纱和主体粗纱在中罗拉混合,经牵伸后形成段彩效果的段彩纱[6];结合赛络纺和赛络菲尔纺纺纱方式,粗纱为基纱,颜色明显区别于粗纱的有色细纱为饰纱,将基纱和饰纱一起喂入细纱机后罗拉,纺制出外观断断续续具有“云斑状花纹”的云纹纱[7-8];根据其“节长、节距、节粗”三大要素合理配置细纱工艺,由伺服电机控制各罗拉运转速度,通过加速中后罗拉的速度实现超喂,形成纱线上竹节纱段的竹节纱[9]。

为了突破传统色纺纱的纺纱方式,并且不断开发新型花式纱线,本文将赛络纺原理前移到粗纱工序上,改变将棉条单独喂入粗纱机进入牵伸区加捻成纱的现状,采用条子与粗纱同时喂入粗纱机一同牵伸加捻得到溢彩粗纱,然后将溢彩粗纱直接喂入细纱机,开发出具有强烈立体感、层次变化和朦胧效果的溢彩花色纱。为了提高成纱质量,在细纱机上采用全聚纺纺纱方式进行了多种线密度溢彩纱的纺制和产品开发,并对溢彩纱进行力学性能测试和花色效果观察。

1 溢彩纱的纺制

1.1 设备选择及纺纱流程

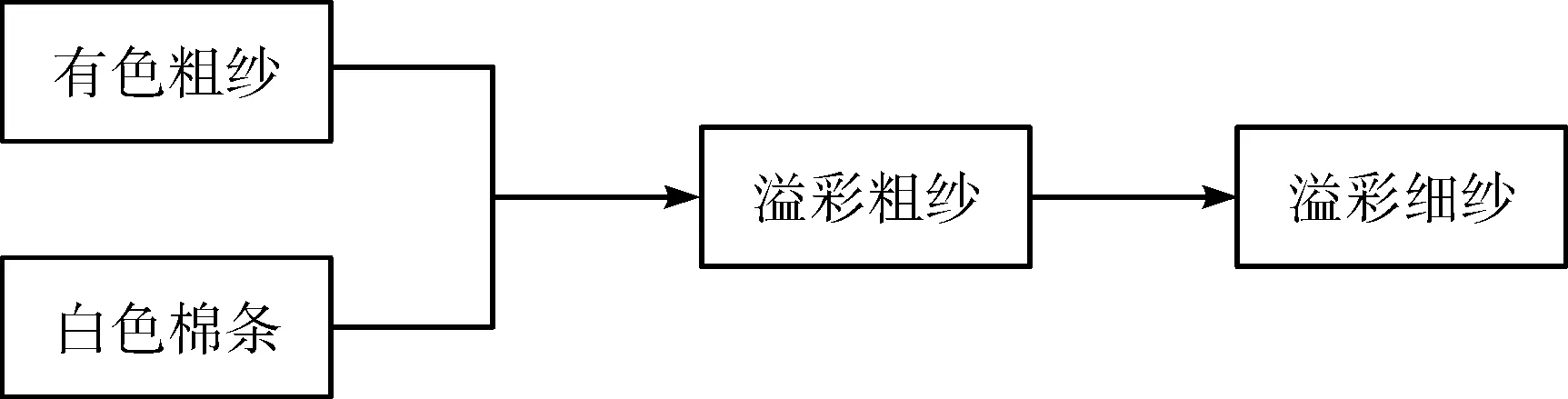

本试验是在THC2015型全自动落纱粗纱机(同和纺织机械制造有限公司)和QFA1528型细纱机(无锡第七纺织机械有限公司)上进行。纺纱流程如图1所示。

图1 纺制流程Fig.1 Spinning flow chart

1.2 粗纱机的改造及其工艺

1.2.1 粗纱机改造

1)在粗纱机导条架上方加装一定数量的粗纱吊锭,用来安放粗纱,确保粗纱稳定退绕。

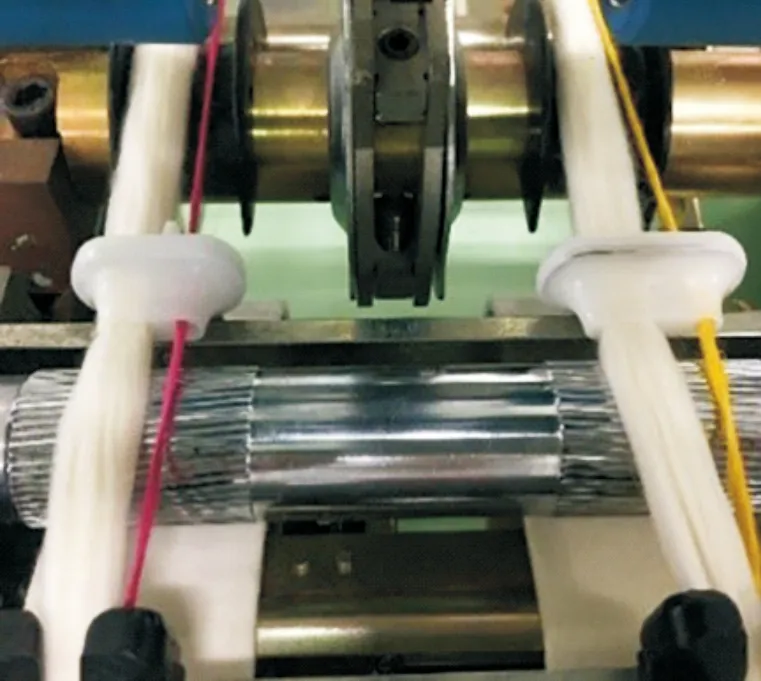

2)将粗纱机单喇叭口改为大小不一的双喇叭口,选用两种不同间距的双喇叭口。如图2所示,条子由喇叭口大口引出,粗纱由喇叭口小口引出。所述大喇叭口直径为9.3 mm,小喇叭口直径为4.0 mm,大小喇叭口间距分别为10.2 mm和6.2 mm。

图2 喇叭口改造Fig.2 Trumpet transformation diagram

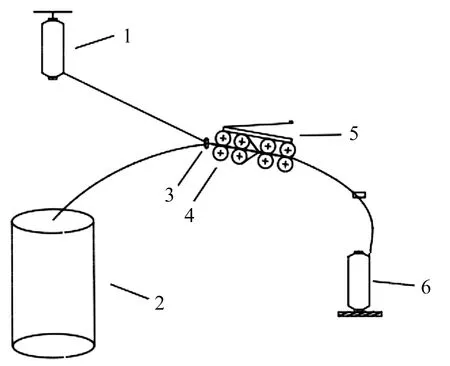

试验原理如图3所示,即在粗纱机架上方相应地增加1倍的粗纱吊锭,有色的粗纱1(饰纱)与无色的条子2(基纱)一同经双喇叭口3(条子由直径较大的喂入)喂入粗纱机后罗拉4,经过四罗拉双短皮圈配弹簧摇架5加压牵伸后,加捻卷绕成溢彩粗纱6。

1-有色粗纱;2-无色棉条;3-双喇叭口;4-四罗拉双短皮圈;5-弹簧摇架;6-溢彩粗纱图3 溢彩粗纱纺纱原理Fig.3 Spinning principle of roving ambilight yarn

1.2.2 粗纱工艺

赛络纺纱技术是在细纱机上喂入两根保持一定间距的粗纱,经牵伸加捻成类似股线的纱线。利用赛络纺的纺纱方式可以生产出强力好、毛羽少、耐磨性较好的纱线[10],本文将赛络纺前移到粗纱工序中,利用粗纱机赛络纺方法生产出溢彩花式粗纱,然后将溢彩粗纱直接喂入细纱机生产出具有独特花色效果的溢彩细纱。但考虑到在粗纱工序实际生产中,如果同时喂入两根条子,经牵伸区由前罗拉输出后两根须条的粗细差异比较大,承受的张力不一致从而导致形成的加捻三角区呈不等腰三角形状,造成纱线上的色彩分布不均匀;其次,粗纱机的牵伸倍数一般在4.0~12.0倍,喂入的并条定量有限,粗纱机也要相应地增加一倍的条筒,占地面积较大。因此本试验以本色或浅色棉条为基纱,颜色明显区别于基纱的有色粗纱为饰纱,降低喂入定量,将基纱与饰纱同时从粗纱机后罗拉喂入,一起经过牵伸区后加捻卷绕成溢彩粗纱,然后将溢彩粗纱直接喂入细纱机,纺制出具有强烈立体感、独特彩霞效果般的溢彩花色纱。

本试验选用两种不同颜色的粗纱和两种相同大小喇叭口直径但不同间距的双喇叭口。溢彩粗纱的主要工艺参数配置为:白棉条16.2 g/5 m,有色粗纱4.4 g/10 m,溢彩粗纱定量6 g/10 m;牵伸倍数6.14倍,牵伸效率0.98;捻系数100,溢彩粗纱捻度4.09捻/10 cm。因为小规模试验性生产,所以选择较小的锭速,设定为800 r/min,同时保证相同纺纱条件下纺制与溢彩粗纱相同定量的普通粗纱。

1.3 细纱工艺

为了保证溢彩细纱的成纱质量,采用全聚纺纱方式,利用气流有效减少加捻三角区,加捻和集聚相分离,提高纱线强力,减少长毛羽和飞花[11]。

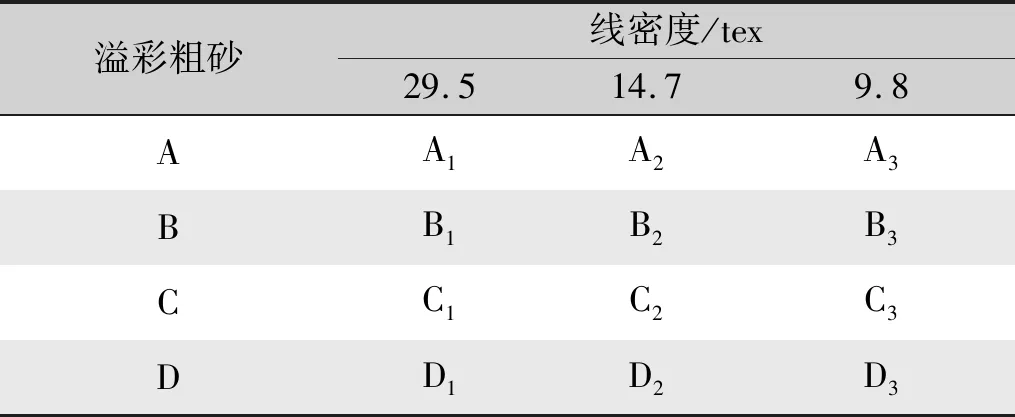

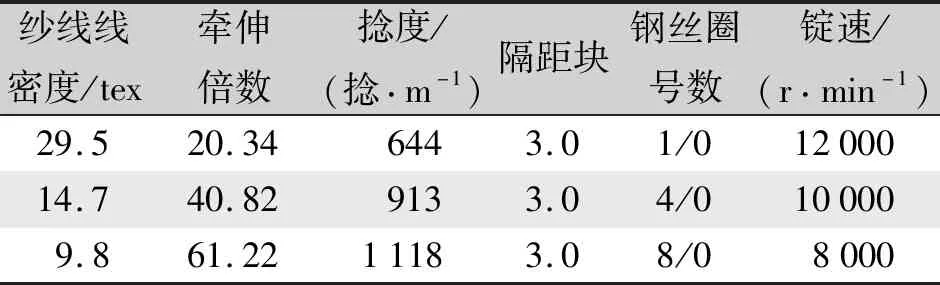

将纺制的4种溢彩粗纱A、B、C、D分别在细纱机上纺制3种不同线密度的溢彩细纱,如表1所示。细纱工序采用较小的后区牵伸倍数,保证纺纱条件一致的情况下,在同一锭子分别纺制线密度为29.5、14.7、9.8 tex,捻系数均为350的溢彩细纱和相同线密度的普通纱,主要纺纱工艺见表2。

表1 不同纺纱方式纺制的溢彩纱Tab.1 Ambilight yarns spun in different spinning modes

注:A表示通过6.2 mm间距的喇叭口纺制的红色溢彩粗纱;B表示通过10.2 mm间距的喇叭口纺制的红色溢彩粗纱;纱C表示通过6.2 mm间距的喇叭口纺制的黄色溢彩粗纱;D表示通过10.2 mm间距的喇叭口纺制的黄色溢彩粗纱。

表2 细纱工艺参数Tab.2 List of spinning process parameters

2 纱线性能测试

通过上述的纺纱工艺进行试纺后,得到了3种不同线密度的溢彩细纱和普通纱,并对其进行相关的性能测试。测试时,标准环境条件均为相对湿度65%±4%,温度(20.0±2.0)℃。

2.1 纱线强力测试

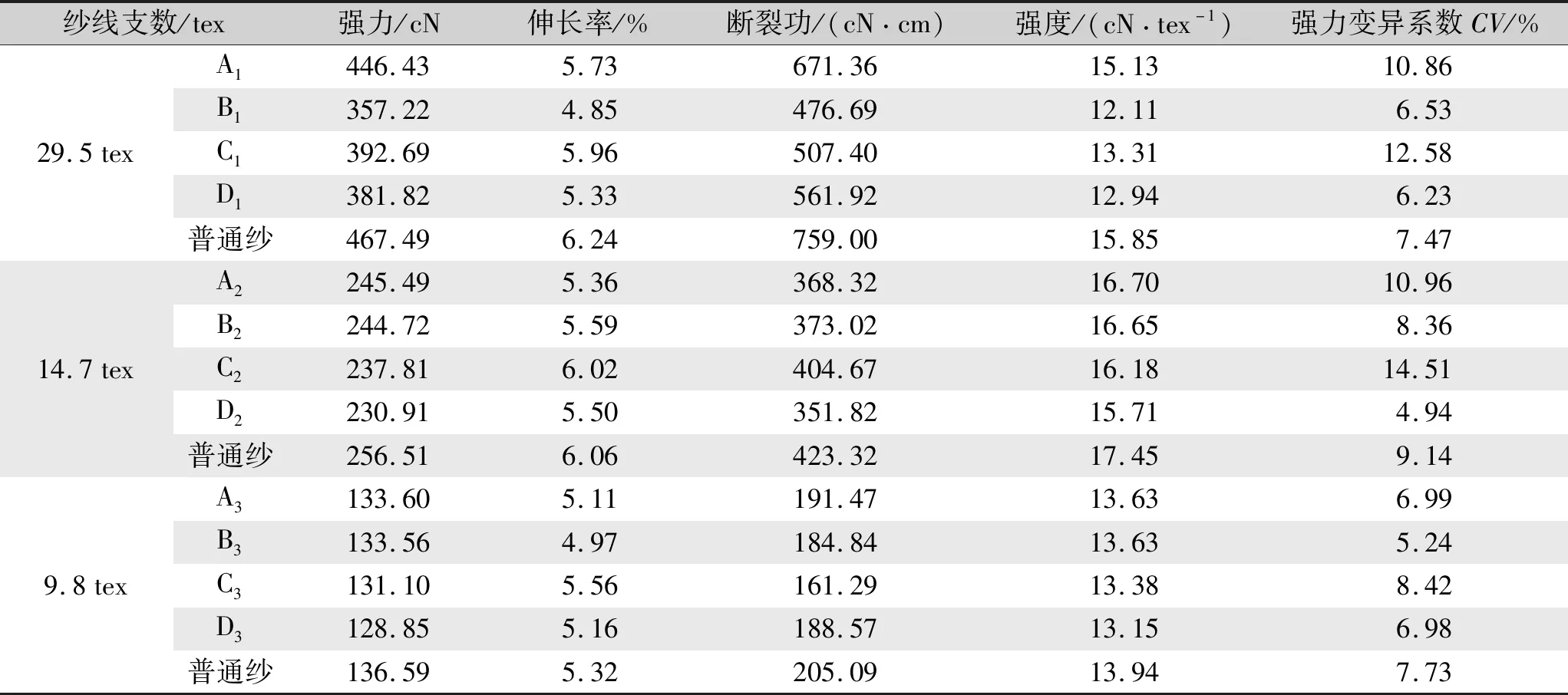

纱线强力是纱线质量控制的重要指标之一[12]。本试验使用YG068C全自动单纱强力仪(苏州长风纺织机电科技有限公司)测试溢彩纱和同线密度普通纱强伸性能。试验参数设置为:试样上下夹持(500±1)mm,拉伸速度为500 mm/min,预张力为0.50 cN/tex,每管纱测试20次,对测试结果平均值进行统计,如表3所示。

由表3分析可知,溢彩纱的强力、强度及断裂功均稍低于同线密度的普通纱线,但是两者的差异比较小。其中12管溢彩纱线强力变异系数都较大,说明纱线强力不匀现象较严重,造成这种差异的主要原因经过分析认为:一方面在纺制溢彩粗纱时,采用熟条和粗纱一同喂入的方法,喂入定量偏大,在适当的粗纱牵伸倍数下,条子与有色粗纱牵伸不均匀,导致强力变异较大;另一方面,有色粗纱纤维再经过两次牵伸,导致纱线中短纤维数量急剧增加,纤维之间接触面积减小,抱和性差,拉伸时纤维间容易滑脱进而导致溢彩纱成纱强力下降,纱线强力变异系数增加。另外,在双喇叭口直径相同但间距不同时,最终的成纱质量会有一定的差异。由间距小的双喇叭口喂入生产的纱A(A1、A2、A3)和C(C1、C2、C3)的断裂强力、断裂伸长率及强度稍高于B(B1、B2、B3)和D(D1、D2、D3),但随着溢彩细纱线密度的减小,这种差异逐渐降低,强力变异系数反而增加。因此,为得到成纱质量较优的纱线,双喇叭口应选择间距较小的。根据FZ/T 71005—2014《针织用棉本色纱》中的要求,3种不同线密度的溢彩纱和普通纱线的断裂强度均满足针织用纱标准。实际生产中,可以根据客户要求进行生产。

表3 5种纱线强力测试Tab.3 Strength test of five kinds of yarns

2.2 纱线条干毛羽测试

纱线条干均匀度影响纱线的质量和销售价格,条干不匀则使纱条上的粗细节增加,粗节部分加捻少,细节部分加捻多,从而造成纱线短片段的捻度不匀。细节处形成较多的弱环,纱线强力下降,织造过程中易断头,因此控制好成纱条干的均匀度至关重要[10]。

纱线毛羽是指当纱条加捻成纱时,暴露在纱线主干之外的一些纤维端。纱线毛羽过多且长度在3 mm以上时会使纱线耐磨性差,强力降低,产品等级下降[13]。

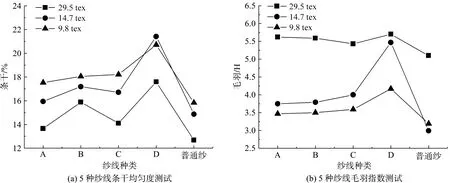

本试验使用USTER(TESTER5-S800全自动纱线检测仪(乌斯特(上海)贸易有限公司)测试溢彩纱和普通纱条干CV、毛羽等,测试速度为400 m/min,每管纱测试20次,测试结果统计如图4所示。

图4 5种纱线条干、毛羽测试统计Fig.4 Evenness and hairiness test statistics of five kinds of yarns

由图4分析得出,溢彩纱条干均匀度比相同线密度的普通纱较差,毛羽相对增加。由于选用同一锭子及相同的纺纱条件,因此造成这种差异的原因主要是两种纱线不同的纺纱方法:一方面,在粗纱工序的喂入阶段,有色粗纱的加入改变了条子原有的纤维分布,基纱纤维与饰纱纤维相互融合重新排列,但部分纤维没有完全分离仍抱缠在一起,纤维分离程度低,弯钩纤维较多,伸直平行度差,牵伸过程会出现握持力大于牵伸力,细纱粗节增多,从而造成生产出来的溢彩纱条干不匀增加,毛羽增多;另一方面,由于有色饰纱在粗纱工序的再次牵伸,造成牵伸区中浮游短纤维增加,短纤维不能得到罗拉的有效控制,使得纺制出的溢彩粗纱中短纤维含量较多,从而恶化粗纱条干,再经过细纱工序牵伸加捻时,短纤维之间抱合力相对较差,较多短纤维未能卷入纱体之中,造成纱线表面毛羽增多。所以这两方面原因使得在细纱工序中生产出来的纱线毛羽和条干较差。考虑到花式纱线生产中普遍存在毛羽较多的问题,从而在细纱工序中采用了可以减少纱线毛羽的全聚纺纺纱方式。另外随着线密度的减小,溢彩纱的CV值和粗细节有着一定程度的恶化。其中由间距小的双喇叭口喂入生产的纱A(A1、A2、A3)和C(C1、C2、C3)较B(B1、B2、B3)和D(D1、D2、D3)条干均匀度好,纱线毛羽指数较低。根据FZ/T 71005—2014中的要求,3种不同线密度的溢彩纱的条干和毛羽指数均满足针织用纱要求,并且为了纺制成纱质量较好的溢彩纱线,可以根据实际需要选择间距较小的双喇叭口。

2.3 溢彩纱纵向结构

为了观察溢彩纱特殊的成纱结构和纵向纤维分布,采用超景深三维数码显微镜VHX-5000(基恩士(中国)有限公司),使用全幅对焦对3种线密度红色的溢彩细纱进行观察,如图5所示。

图5 3种线密度纱线的纵向色块分布Fig.5 Longitudinal color block distribution of yarns with three kinds of linear density

由图5可以看出,一方面在选择相同捻系数的基础上,随着溢彩纱线密度的减小,捻度的增加使得在相同对焦情况下,相同的可视范围内,色块分布逐渐增多,色块间隔有所减小,并且色块呈现规律性的均匀分布。利用超景深显微镜测得纤维纵向截面上有色纤维覆盖长度几乎和基纱纤维覆盖长度相等,并且规律地交替出现,随着溢彩纱线密度的减小,有色纤维和基纱纤维交替出现的变换周期长度减小,并具有一定的周期规律;另一方面有色饰纱纤维和无色基纱纤维几乎呈现出“半包缠”式,有色饰纱纤维若隐若现,从无到有再到饰纱纤维渐变到无,给人以朦胧感,色式新颖,并且呈现出彩霞般的视觉效果。同时,可以观察到溢彩花色纱花色效果较好,饰纱纤维和基纱纤维色彩融合协调,溢彩纱结构较为紧密,有色的饰纱纤维和无色的基纱纤维同捻向的包缠在一起,有色饰纱纤维的捻回角较基纱纤维的捻回角稍大,饰纱纤维伸直度较低,3种线密度的溢彩纱线表面均有露出的毛羽,在一定程度上影响了纱线外观。因此在纺制溢彩纱时,可配置较重的钢丝圈号数,控制纱线的气圈,从而减少溢彩纱表面毛羽。

2.5 溢彩纱横向截面

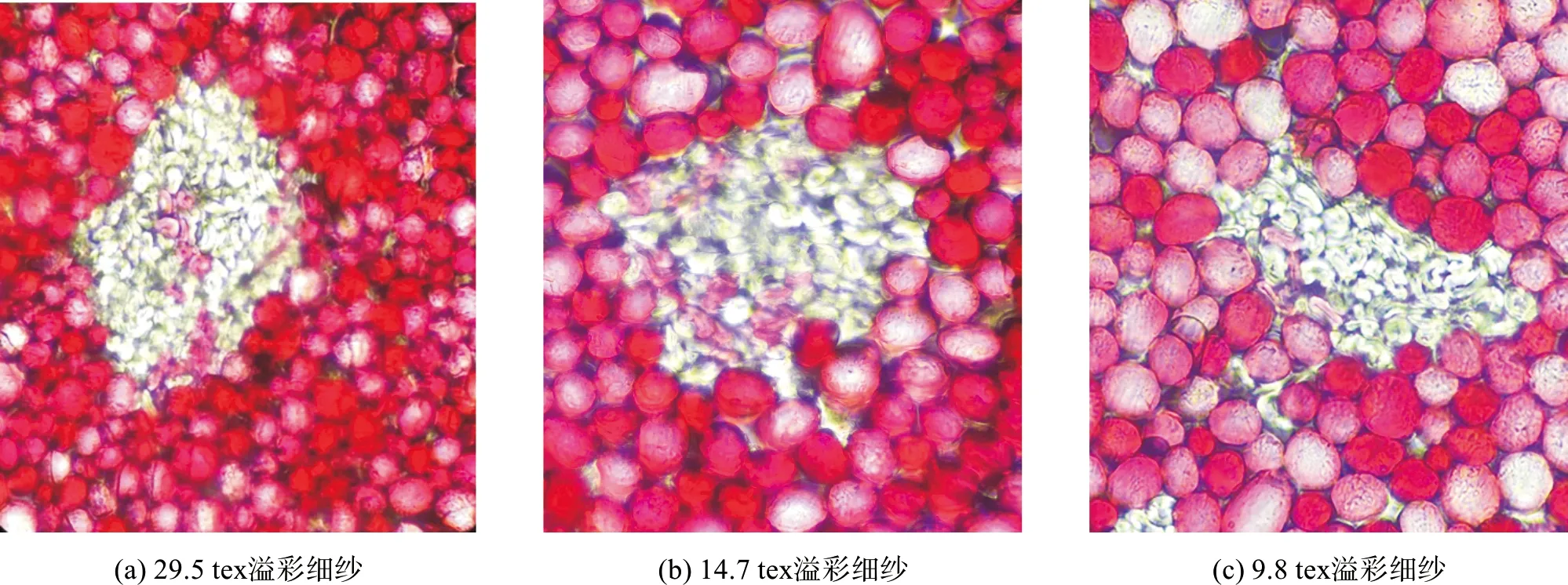

为了观察溢彩细纱横向截面纤维分布,采用Y172型哈式切片器(南通宏大实验仪器有限公司)制作溢彩纱横截面切片,CU-6型纤维横截面取样机(北京合众视野科技有限公司)对3种不同线密度的溢彩细纱进行采集,得到如图6所示溢彩纱横向截面纤维分布。

图6 溢彩细纱横截面纤维分布Fig.6 Fiber distribution on cross section of ambilight yarn

本试验采用深红色羊毛纤维包裹一根溢彩细纱,其中外圈呈深红色圆形状为羊毛纤维,中间被包裹部分呈现腰圆形且带有中腔状的为溢彩纱纤维,玫红色腰圆形为有色粗纱纤维。由图6可以看出,一方面3种不同线密度的溢彩细纱横截面中有色饰纱纤维既分布在纱线表面,也有一部分分布在纱线内部,可见从粗纱工序再到细纱工序使得饰纱纤维和基纱纤维有效融合,饰纱纤维转移度较高,内层饰纱纤维与基纱纤维共同承担纱线强力,外层饰纱纤维形成花色周期性的分布规律,色彩明显且柔和,更加验证了其“彩霞般”流光溢彩的花色效应;另一方面溢彩细纱线密度越高,横截面内所含有色饰纱纤维根数越多,纤维转移较均匀。

3 结 论

1)将赛络纺应用于粗纱工序中,对THC2015型全自动落纱粗纱机进行简单改造,合理配置纺纱工艺参数,成功纺制出新型花式纱——溢彩纱。

2)粗纱工序中,由于饰纱的喂入影响了条子的正常牵伸,造成了溢彩粗纱毛羽的增多,所以在细纱工序中采用全聚纺纺纱方式提高成纱强力和条干均匀度,降低纱线毛羽。

3)实际生产中,溢彩纱线仍存在条干CV值较大,毛羽较多的问题,所以后续需要对纺纱工艺进行进一步优化与改善,从而提高成纱质量。

4)溢彩纱色块分布较均匀,花色效果柔和,主体上呈现一种“半包缠”式周期性分布规律,呈现出一种流光溢彩的彩霞般花式效果。