电化学复合加工技术研究

2019-07-02黄绍服

黄绍服,张 超

(安徽理工大学机械工程学院,安徽 淮南 232001)

电化学加工是常见的非传统加工方法之一,随着新材料在各个行业领域的应用,单一的电化学加工方法已经很难满足实际生产的需求。因此国内外学者在电化学复合加工技术方面进行了大量的探索与研究工作,近几年来,许多研究人员将电化学加工与机械、超声、激光、电液束等其他加工方法进行复合,提出一系列新的复合加工方法,其有代表性的电化学复合加工方法如:文献[1]研究可控电解珩磨加工机理及其电解液的加工特性提出了电解复合珩磨的加工方法;文献[2]编写了“使金属和金属电镀层表面具有抛光光泽的方法”的专利,最早提出电解复合抛光的加工方法;文献[3]14通过对陶瓷等硬脆材料的镜面和精密加工进行研究,最先提出了在线导电砂轮电解磨削的方法;文献[4]将超声振动引入到脉冲电解加工中进行了对比试验,发现超声脉冲电解加工方法可以有效地提高加工表面质量。

针对电化学复合加工技术的研究进展,文献[5]曾从不同角度对电化学抛光机制的研究与进展进行了综述;文献[6]曾从多个方面对电化学机械复合光整加工技术进行了综述;文献[7]曾综述了电解超声复合加工技术的应用现状及其发展趋势;文献[8]对电解射流加工现状与进展进行了相关综述;文献[9]也曾对激光复合加工技术的应用及其发展趋势进行了综述,但是在整体的电化学复合加工的研究进展上未发现有学者进行过较为系统的评述。鉴于此,本文作者在上述研究者的工作基础上,对复合电化学加工技术的研究进展进行较为详细的综述,旨在推进电化学复合加工技术的进一步发展。

1 电化学机械复合加工方法

电化学机械复合加工是结合了电化学加工与机械加工两者优点的一种创新加工方法,其加工原理是工件表面被电解产生钝化膜,钝化膜的高电阻阻碍继续电解,再通过机械作用将钝化膜刮除,如此反复进行去除材料。目前,这种加工方法相较传统的电解磨削,能够创新地通过电解与其他普通机械加工复合,形成新型加工方法,应用更加广泛。

1.1 电解复合珩磨加工

电解复合珩磨是电解与珩磨相结合的复合加工方式,电解所需的工具阴极为导电的珩磨条[10],一般用铜制造,成本低、损耗小,使用寿命长,且排屑容易,冷却性能好、热应力影响小。其加工原理如图1所示,电解珩磨时,珩磨头做直线往复运动,刮除工件表面因电解而产生的钝化膜,使加工表面露出新的金属基体,并再次被电解蚀除,如此不断循环,达到加工要求[11]。其加工的工件无热应力变形、无毛刺、裂纹等缺陷,且工件的加工精度及表面质量较高,因而常用来加工纯机械珩磨难以加工的高硬度、高强度和薄壁易变形精密零件的内孔加工。但由于使用电解液代替珩磨液,导轨面处容易残留电解液,会因电解反应的作用发生锈蚀现象,保养起来较为麻烦。

图1 电解珩磨复合加工原理图

文献[12]研究了电解珩磨方法,发现影响电解珩磨加工效果的主要工艺参数是电流密度、电解液浓度、出口压力和磨粒粒度。文献[13]利用TC4孔进行了电解复合珩磨加工试验,并对电解复合珩磨加工工艺参数对材料去除率及表面粗糙度的影响研究分析,得出已加工表面粗糙度有效地降低了80%左右,且材料材料力学性能及材料去除率随着加工时间的增加并无明显降低,为电解复合珩磨加工在生产中的应用提供了重要的数据依据。文献[14]针对长径比大于15, 材质为 27SiM n的煤矿液压支架缸筒零件内孔, 进行了电解复合珩磨试验,通过对电极间隙、电解珩磨压力、电解液等主要工艺参数的理论分析和现场试验,得出加工出的表面粗糙度达到Ra0. 025μm,精度为IT6,比普通珩磨加工效率提高了20倍以上,但整个加工过程必须仔细的检测和测量,保证工件的精度。

1.2 电解复合抛光加工

电解复合抛光加工在原来的机械加工基础上叠加了电解作用,并采用钝性较强的电解液或较低密度的电流,加工原理如图2所示,电解复合抛光加工时,工件被电解时生成钝化膜并阻碍工件表面继续被电化学溶解,再由磨料将工件表面高处的钝化膜刮除,露出新的金属基体,同时又生成新的钝化膜;低处的钝化膜未被刮除,保护此处不被溶解,如此不断循环进行直至达到抛光的效果。

图2 电解复合抛光加工原理图

目前,我国已将电解机械复合抛光技术作为用于大型轧辊、化工容器型腔抛光的一种首选加工方法,并且不断扩大应用范围。电解复合抛光与传统的机械抛光及电化学抛光相比,具有抛光速度高、整平过程短、抛光质量好的特点。但是这种技术也存在着一定的局限性,加工表面质量会因磨粒的大小差异造成表面损伤,此外,材料的去除主要以磨粒的滚动实现,因而材料的去除率较低,若使用柔性抛光垫则成本会变高。

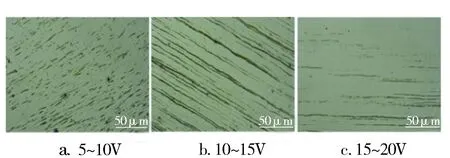

文献[15]在不同的电压、电流、温度下分别进行了316不锈钢电解抛光最佳参数的试验,其中不同电压下加工后的样品在超景深显微镜下拍摄的图像如图3所示,得出随着抛光电压的增大,抛光后工件的加工表面质量越高,有利于电解抛光加工的进行。

图3 不同电压下电解抛光后的超景深图像

文献[16]应用电化学抛光平滑马氏体不锈钢医疗器械表面而提高其耐腐蚀性。文献[17]优化了低碳钢和生物医用钛孔环的电化学磨粒抛光工艺,抛光低碳钢和生物医用钛孔环后的十点平均粗糙度Rtm与表面粗糙度Ra分别达到0.64 μm 和 0.09 μm。lin 和su分析了四种不同加工特性:在碳化钨的ECP过程中,分电抛光、电解抛光、裂纹、点蚀随着施加电流的变化规律。Chandler 提出,1XXX到3XXX, 5XXX和6XXX 系列的铝合金可以通过电化学抛光达到很高精度。但7XXX, 3XX和5XX系列则不能用电化学抛光加工[18]。Tang以铝合金,不锈钢和钛合金作为阳极工件,在相同加工条件下,不锈钢,铝合金,钛合金表面精度依次减小,并发现钛的表面结构有斑点和凹槽,这表明了晶粒和晶粒边界的不同刻蚀特性[19]。

1.3 电解砂带(砂轮)磨削加工

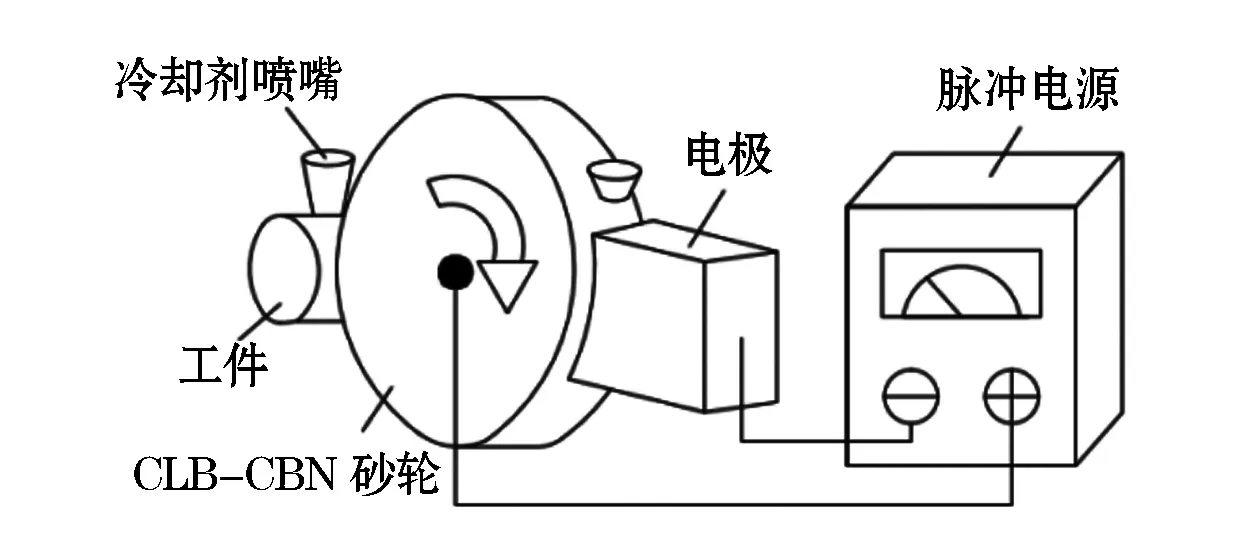

电解砂带(砂轮)磨削加工时工件为阳极,导电接触轮为工具阴极,砂带(砂轮)的厚度使工件与接触轮构成间隙,并且砂带(砂轮)与工件需保持一定压力。其加工示意图如图4所示,接通电源时,电解液以一定压力和流量输入间隙中,工件表面被电解生成钝化膜,之后被砂带(砂轮)刮除,露出的新的金属基体继续被电解,如此不断循环,直至达到加工所需的尺寸精度及表面粗糙度。

图4 电解砂带磨削加工示意图

电解复合砂带磨削使用特制的砂带,其耐酸碱,并且绝缘,通常砂带上会开小孔,以便达到较好的透水效果及降低噪声的目的,但通常造成砂带的使用寿命缩短。因而,一般采用中极法电解砂带磨削,其磨头与阴极分开,所以砂带不带孔,导电面积大,间隙易调整,适合玻璃、陶瓷等硬脆材料的镜面、精密加工。

文献[20]最先提出了在线电解磨削加工方法,并将其应用到硬脆材料的精加工方面,加工方法示意图如图5所示。文献[21]已实现在线电解砂轮磨削技术对多种难加工材料的精密镜面磨削。文献[22]将超声技术与在线电解砂带磨削技术结合进行纳米Al2O3陶瓷的磨削试验,得出磨削力随磨削深度增加不断增大,同时加工的表面质量得到改善。美国的一些学者在该技术加工计算机半导体微处理器方面也取得突破进展,国防、航空航天领域的研究也在进行。

图5 在线电解砂轮磨削加工示意图

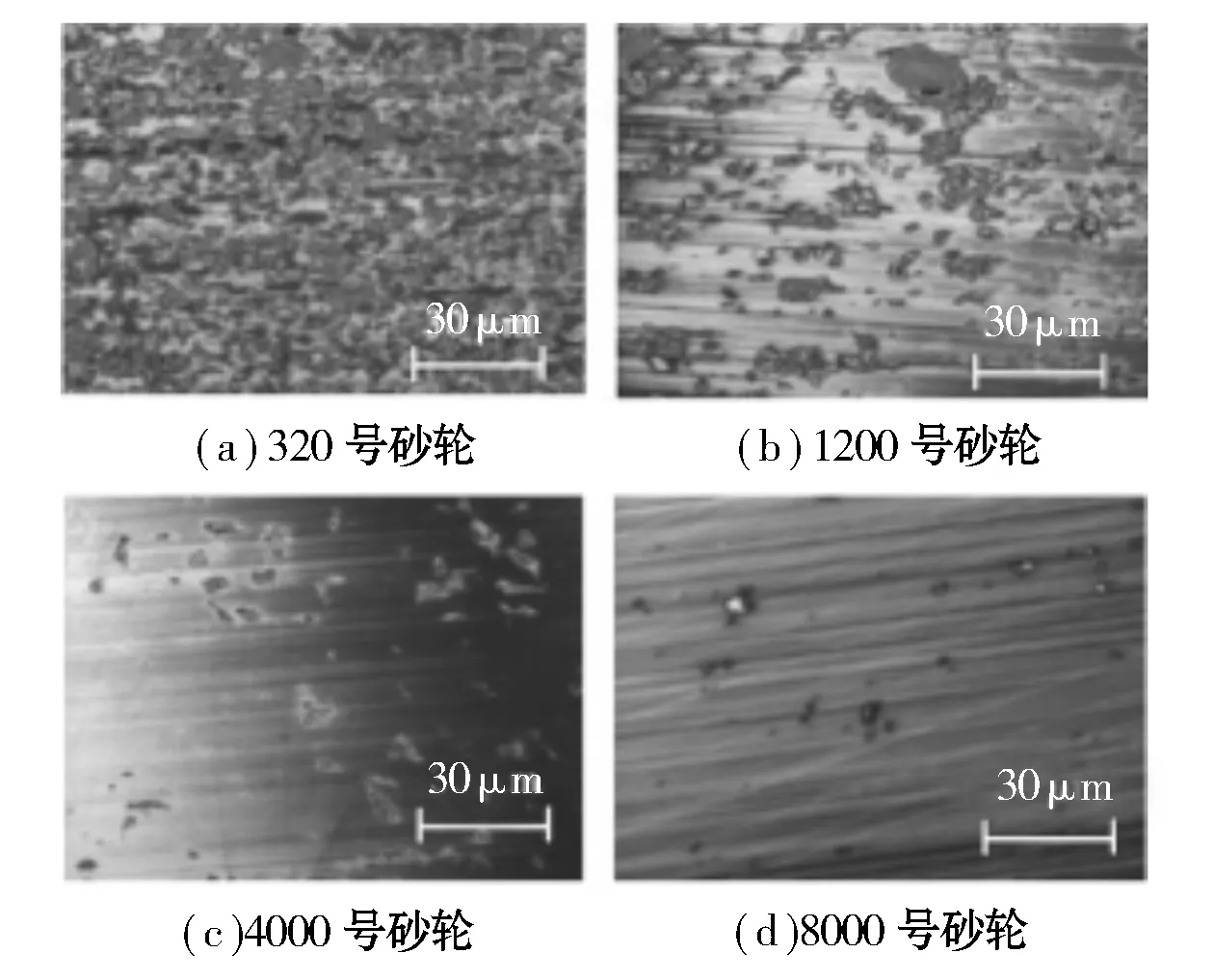

文献[23]结合了在线电解磨削(ELID)和CMP抛光两种复合加工技术的特点,依次使用不同粒度的砂轮进行了蓝宝石基片的超光滑纳米级精度的组合加工,其加工后在光学显微镜下观测到的图像如图6所示,可以看出使用粒度越大的砂轮磨削,工件表面的磨削纹路越清晰,脆性变形区域也越小。

图6 蓝宝石表面不同粒度砂轮磨削后的微观形貌

文献[24]利用电化学砂带复合加工对回转沟槽表面进行光整加工,通过对比各个工艺参数对加工表面质量的影响程度,分析了砂带压力是机械作用对表面粗糙度的影响程度大于电化学作用的主要因素;加工电流的大小是电化学作用对圆度的影响程度大于机械作用的主要因素,并得出采用电解砂带磨削加工回转表面上的沟槽时,能够有效地改善沟槽的光整度[25],还可以通过向加工间隙中充分注入配制适宜成分的电解液、增大阴极面积从而增大导电面积及提高接触磨轮的精度,来提高其加工效率和加工表面质量。

2 其他电化学复合加工

除机械加工外,电化学加工技术还可以与其它的加工方法复合,已经发展了多种电化学复合加工技术,包括电解电火花加工、电解超声复合加工、激光电化学加工、激光辅助喷射液束电解加工等。

2.1 电解电火花复合加工

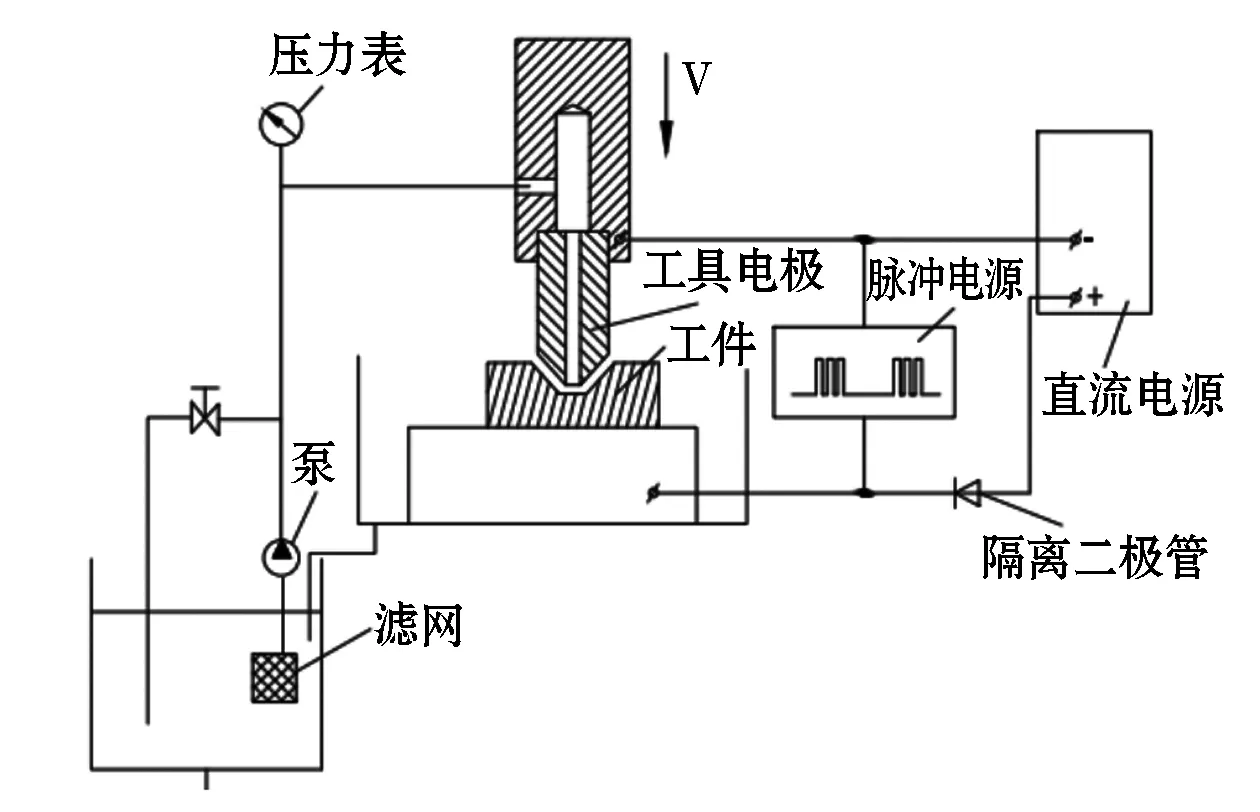

电解电火花复合加工的原理是通过聚集在工具电极周围的气膜形成工件与电极间的绝缘层,当加工间隙两端电压达到气膜的击穿电压时,工具电极端部产生电火花并释放大量热能熔化甚至气化工件,从而达到去除材料的目的,如图7所示。电解电火花复合加工结合了电解加工和电火花加工各自的优势,电火花技术进行微小孔、型腔等加工时会不可避免会出现重铸层,而电解加工时的电化学反应可以溶解重铸层,国内外许多学者为结合两种加工各自的优势用于材料的加工做了许多研究。

图7 电解-电火花双电源复合加工原理图

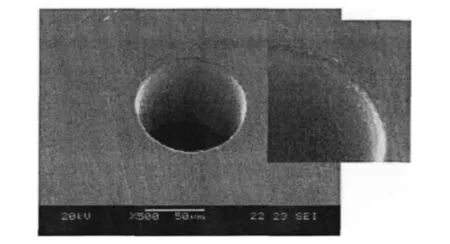

文献[3]15在电导率为0.6MΩ的水中进行了微小孔电火花-电解复合加工,结果发现该方法去除了孔出口重铸层。文献[26]提出当电火花-电解复合加工微小孔时,工作液用低电导率的中性溶液,电火花加工与电解加工同步进行,加工效率接近电火花加工的效率,且可以去除孔壁上大部分重铸层。文献[27]对电解电火花加工中孔穿透后出现的漏液等问题提出了低熔点非金属填充物反衬加工的方法,并进行了试验加工出500μm的微小孔,证明了电解电火花复合加工可实现单晶高温合微小孔的无重铸层加工。文献[28]提出电火花电源和电解电源双电源同步供电电火花-电解复合加工方法,选取了不同浓度的NaCl溶液在钛合金材料上进行了微小孔加工试验,加工后的微小孔如图8所示,试验表明,双电源供电以及适当的增加电解液浓度既能提高加工效率,又能去除微小孔孔壁重铸层。

图8 电解电火花复合加工微小孔

文献[30]利用棒状电极进行微细放电加工与微细电化学同步的加工方法,应用低阻抗去离子水、小进给速度,得到了较好的加工表面质量和加工精度,但其加工效率低,无法适应大批量孔的高效加工要求。

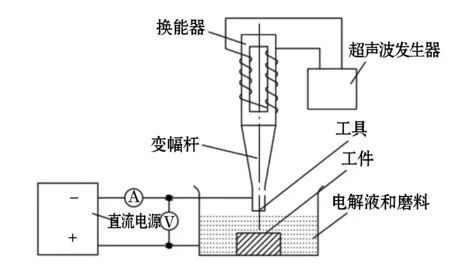

2.2 电解超声复合加工

电解超声复合加工是指辅以超声振动的复合电解加工,目前大多用于难加工材料的深小孔加工及表面光整加工。加工时,直流电源连接工件,工具连接负极,电解液一般由盐溶液和磨料混合而成。工件表面在电解液中产生阳极溶解,电解产物阳极钝化膜被超声振动的工具及磨料蚀除,由于超声振动引起的空化作用,加快了钝化膜的蚀除和磨料悬浮液的循环更新,促进了阳极溶解过程的进行,使加工速度和加工质量大大提高,其加工示意图如图9所示。

图9 电解超声复合加工小孔示意图

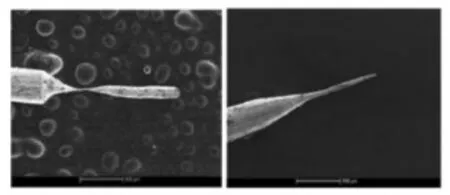

文献[31]进行了有超声和无超声辅助的电解制备对比试验,试验结果如图10所示,可以明显看出超声技术辅助电解加工可以有效地防止钨丝微细电极在加工时变形成纺锤状结构,并且对提高加工精度有着良好的促进作用,还节省了成本。

图 10钨丝微细电极

文献[32]通过对加工电源与超声频振动实现同步开关方法的研究,实现了两者的实时同步控制,进行了同步超声振动微细电加工试验,验证了同步超声复合电解加工过程比其他超声及超声非同步复合加工更加稳定,且加工精度与加工的表面质量也更优。但有关超声电解复合加工时工件表面的去除机理以及表面粗糙度的影响因素等问题还有待进一步地研究与验证。

2.3 激光电化学加工

激光电化学复合加工是在电化学体系中引入激光束,在光传输光路中选择合适的透镜成像比例来得到一定大小和功率密度的聚焦光斑,利用激光具有的高能量改变辐照区域的电极状态,激发、诱导电化学反应,提高电化学反应速度,由电化学和激光两种能量共同作用而实现的加工技术。

文献[33]在所构建的激光电化学复合加工系统中,加入透光导电的氧化铟锡,采用该复合方法在浓度为0.5 mol/L 的 NaNO3溶液中对铝合金进行了加工试验,研究了不同的工艺参数对激光电化学定域性的影响,结果表明: 随着激光的能量、频率的增大,槽的宽度变大;随着进给速度的增大,槽的宽度变小。此外,文献[34]利用所构建得纳秒脉冲激光电化学复合加工系统,分别进行了金属及脆性材料硅的激光辐照和脉冲电化学复合加工试验,得出了金属材料的表面加工质量高,脆性材料硅则存在不规则的凹坑,且刻蚀的深度浅,如图11所示。

图11 激光电化学复合刻蚀硅微槽的整体和局部形貌图

2.4 激光辅助喷射液束电解加工

激光辅助喷射液束电解加工是利用激光加工聚焦生成的高热能去除材料,同时施加喷射电液束电解作用去除表面重铸层,从而提高加工表面质量的一种优质加工方法。其加工原理如图 12所示它是在借鉴了“水射流引导激光加工”和“电解射流小孔加工”的基础上提出来的。但激光喷射液束电解加工机理还有待进一步研究,且加工的成本较高,许多学者致力于这方面的研究,有望将其运用到工程实际应用上。

图12 激光辅助喷射液束电解加工原理图

加工时,被加工工件接脉冲电源正极,在金属腔体上接负极,电解液输送至金属腔体内,并以高速的形式射向工件的待加工部位,在喷射点上产生电化学阳极溶解,从而实现材料的去除。

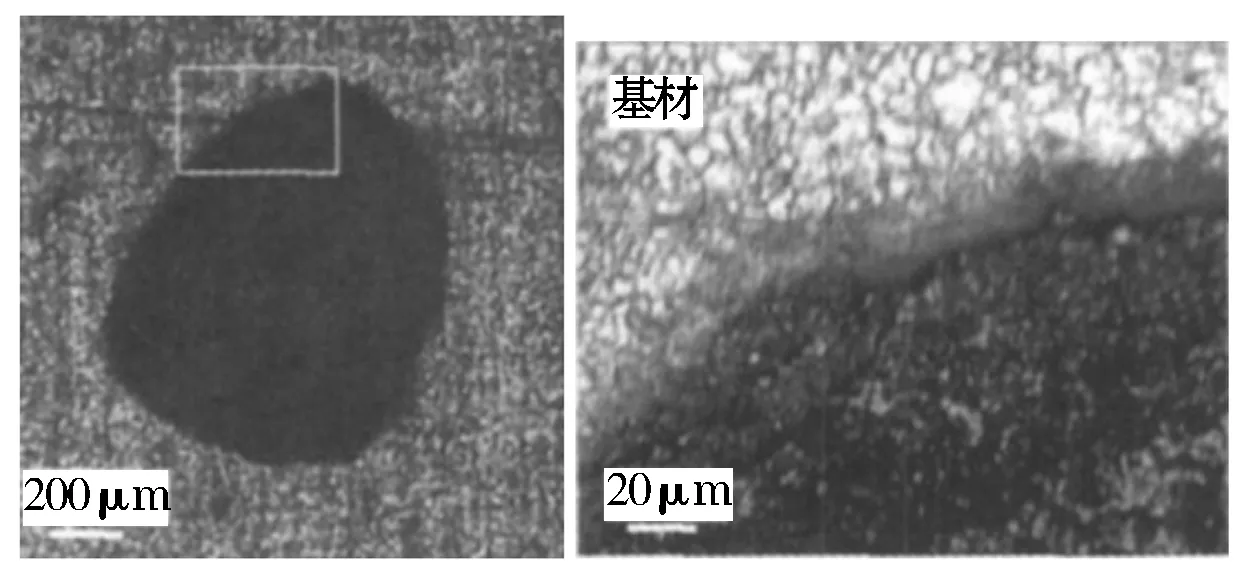

文献[35]针对激光加工后工件表面出现的重铸层,提出了激光-喷射液束复合加工的方法并研制了专用的实验设备,进行了不锈钢打孔实验,通过对比在喷射液束及空气中孔加工整体与局部形貌的结果,如图13所示,得出了在喷射液束中进行激光加工的孔边缘、孔底的重铸层基本被去除,且无微裂纹,由此论证了激光-喷射液束复合加工方法的可行性。

(a)整体形貌 (b)局部放大图13 激光辅助喷射液束电解加工打孔形貌图

此外,文献[36]还以材料去除率及加工的孔维度为加工表面质量指标,通过改变激光脉冲能量、加工电压、加工间隙的大小进行了实验研究,得出影响材料去除率的主要因素是激光脉冲能量,缩短加工间隙、增加加工电压和激光脉冲能量都会导致孔入口的维度增大。

3 结论

通过学习和分析国内外学者的研究成果,可以发现国内许多学者对电化学机械加工机理及相关试验的研究较多,但相较于国外的一些研究,在新技术方面的研发与实际生产应用却较少,且大多电化学复合加工的试验研究使用的材料较为单一,没有形成系统、完整的数据库,因而难以开发一些新的复合工艺方法,在一定程度上限制了该加工技术的发展。但正因如此其研究、开发的空间也更加广阔。随着硬质合金等高硬度、高强度材料的大范围使用,电化学复合加工技术在机械、化学、能源、航天航空等各个领域的应用也变得更加广泛,这对工件的表面质量要求更加严格。未来电化学复合加工技术需要解决的问题主要体现在如何实现对更多新材料和复杂型面的高效、高精加工及加工表面质量改善等方面,加强与其他成熟加工技术的组合,并结合模拟技术试验研究,使其朝着精密化与超精密化加工、微细与超微细加工、智能化和集成化的方向发展,真正实现实际生产应用的大规模应用。