重轨钢质量控制实践

2019-06-18王宁金纪勇常宏伟张锐孙振宇李旭

王宁,金纪勇,常宏伟,张锐,孙振宇,李旭

(1. 鞍钢股份有限公司 产品发展部,辽宁 鞍山 114021;2. 鞍钢股份有限公司 技术中心,辽宁 鞍山 114009;3. 鞍钢股份有限公司 炼钢总厂,辽宁 鞍山 114021)

0 引言

随着我国铁路大范围提速和高铁的快速发展,对重轨钢的质量要求也不断提高,对重轨钢的有害元素和夹杂物含量等要求更加严格,因此必须对重轨钢的生产工艺进行优化,提高重轨钢的纯净度,满足用户更高的要求[1]。困扰重轨钢生产的主要问题是重轨钢的中心偏析、夹杂物控制以及氢的控制问题。

1 重轨钢生产质量影响因素分析

1.1 铸坯内部质量

方坯连铸生产重轨钢等高碳钢品种,中心缩孔和中心偏析的质量控制是关键问题[1]。鞍钢股份有限公司炼钢一分厂连铸方坯规格为280 mm×380 mm,通过精炼-连铸生产工艺,采用结晶器电磁搅拌技术、合理的二冷制度,铸坯内部质量明显提高。

1.2 夹杂物分析

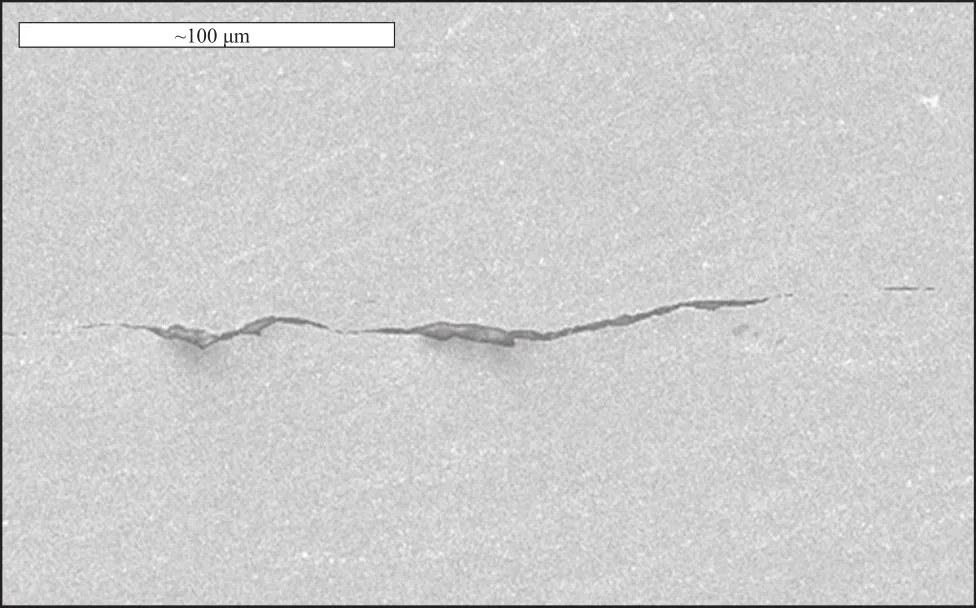

为了解重轨钢连铸坯的夹杂物状态及水平,对铸坯取样进行夹杂物检验分析。部分检验结果的非金属夹杂物形貌见图1。

检验结果表明:重轨钢连铸坯夹杂物类型主要为硅系氧化物和枝晶状硫化物,连铸坯中心区域和靠近下表面的四分之一区域处夹杂物较多。连铸坯全断面检测到的夹杂物数量约为54.59个/mm2,夹杂物直径主要集中在30~70 µm范围内。

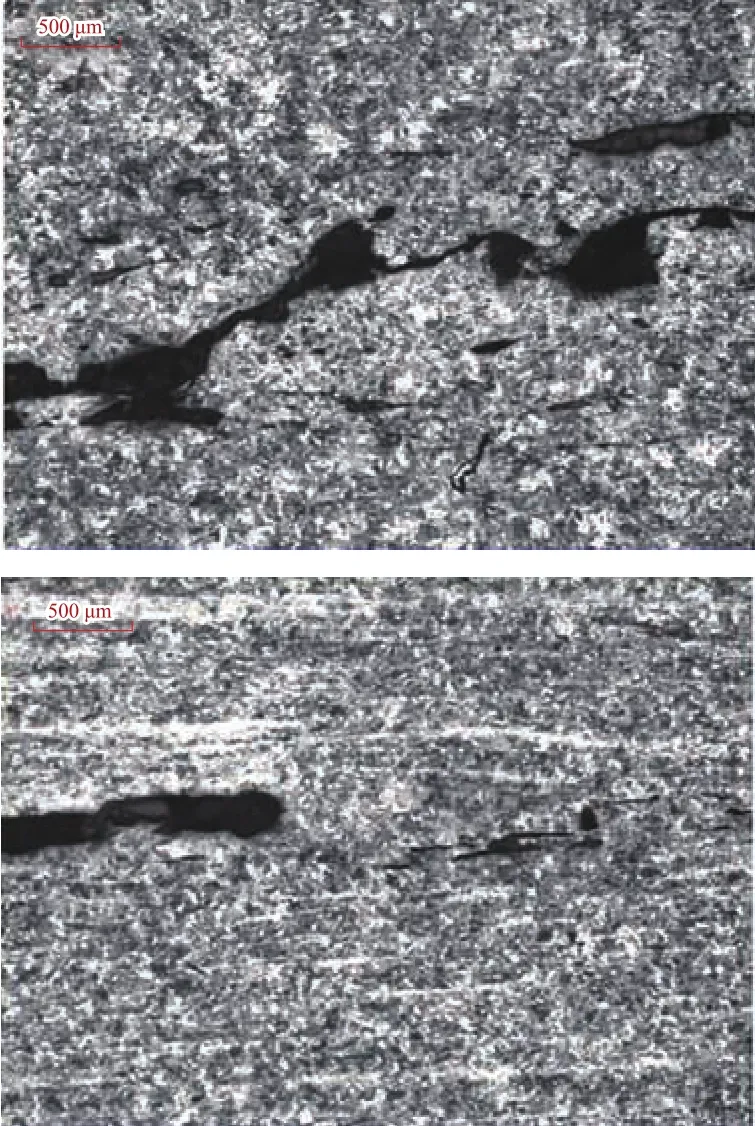

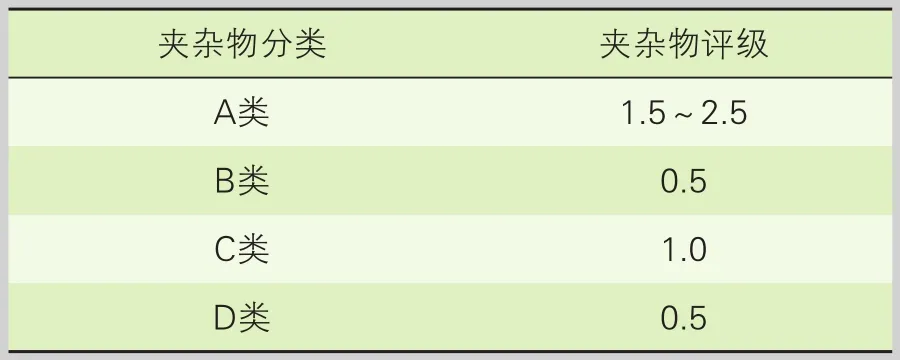

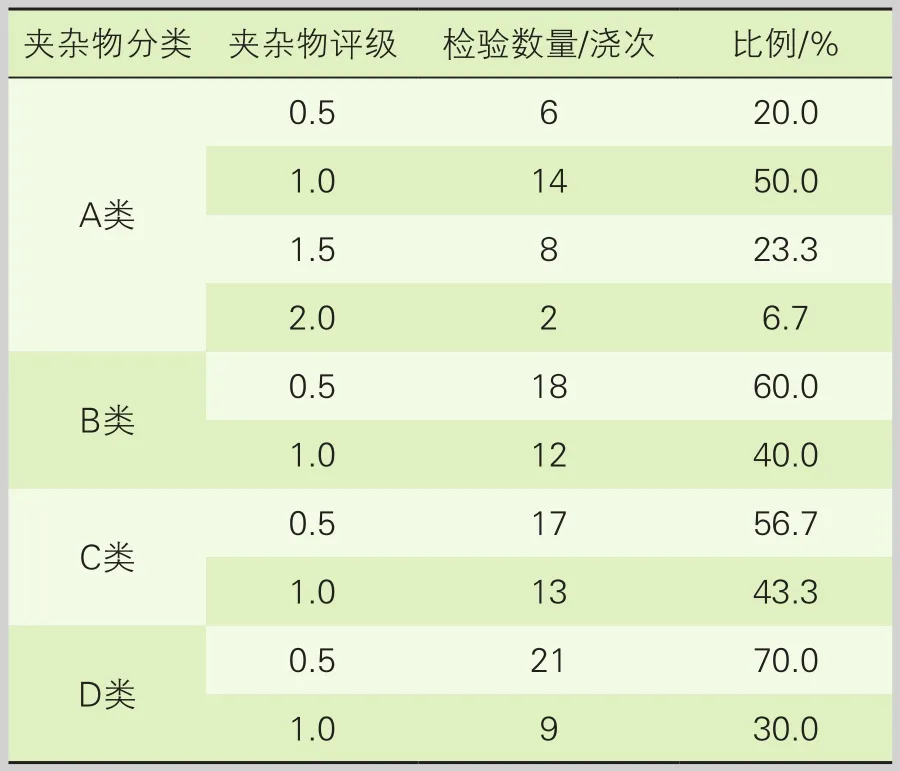

连铸坯轧制钢轨的非金属夹杂物评级情况见表1,在金相显微镜下观察到的钢轨中非金属夹杂物形貌见图2。由表1和图2可知,夹杂物以球、点状氧化物和枝晶状硫化物为主,评级结果满足43~75 kg/m钢订货技术条件,但A类、B类非金属夹杂物评级结果存在超出高速重轨技术条件的评级上限要求。

1.3 探伤缺陷钢轨

1.3.1 偏析位置组织分析

图1 重轨钢连铸坯非金属夹杂物形貌

表1 钢轨中非金属夹杂物评级

对多个超声波探伤不合格的钢轨进行检验,发现伤轨中心处有偏析带,偏析带处的金相组织见图3。

钢轨基体金相组织为细片状珠光体,偏析带处的珠光体相对细小,不同形态的夹杂物形貌见图4、图5。

探伤检测出的“点状”“分层”缺陷是由于轨腰中心层内的氧化物聚集所引起的,分布范围的差异导致对基体组织结构的连续性破坏程度有所差别,使超声波探伤反映出2种不同的缺陷形态。

1.3.2 内部夹渣造成的缺陷

对超声波探伤不合格的钢轨进行检验,伤轨中心处金相组织见图6。缺陷是由于在轨腰中心层内存在夹渣而引起的,夹渣的尺寸大小及分布范围的差异也使超声波探伤反映出不同的缺陷形态。

图2 金相显微镜下观察到的钢轨中非金属夹杂物形貌

图3 偏析带处的金相组织

图4 轨腰中心附近条状夹杂物形貌

图5 轨腰中心附近块状夹杂物形貌

图6 伤轨中心处金相组织

1.4 含氢问题

氢在钢轨上产生的主要缺陷是白点,即钢轨纵向断口轴心部位出现银亮小点,在钢轨横断面表现为肉眼能见到的发纹或锯齿形小裂纹。白点产生的机理为:当钢材内部较多的氢来不及扩散,处于过饱和状态,这些氢原子将向钢材的缺陷处聚集,形成氢分子时体积增大,压力增高,造成很大的内应力,当该内应力超过钢材的断裂强度时,引起断裂,形成白点。白点缺陷破坏钢的连续性,减少白点危害的有效措施就是降低钢中氢含量。氢的危害还表现为氢脆,即固溶于钢中的氢使其塑性、韧性下降,在低于极限强度应力作用下服役一定时间后突然断裂[2],是重轨产生断裂的原因之一。

中间包氢含量在1.8 ppm以上,浇次首罐由于中间包增氢严重往往更高,虽然满足重轨钢氢含量的标准要求,但仍需进一步降低氢含量,以确保钢轨内部质量稳定。

2 相应措施

2.1 改善铸坯内部质量,减少中心偏析

2.1.1 低过热浇注

钢水浇注温度是控制中心偏析、影响等轴晶与柱状晶比率的重要因素。资料表明:重轨钢钢水过热度控制在15~25 ℃,不仅中心等轴晶区扩大,中心偏析明显减轻,而且能够避免因过热度低使钢水流动性变差造成水口堵塞的问题。

通过稳定过程参数、加强温度控制等手段,在原有重轨钢过热度的基础上降低了9 ℃,改善了中心偏析程度,使铸坯等轴晶与柱状晶比率提高9.4%。

2.1.2 结晶器电磁搅拌

电磁搅拌是借助电磁力的作用,强化液相穴钢水的对流运动,改善钢水在凝固过程中的流动、传热和合金元素的均匀分布,改善铸坯内部质量。采用结晶器电磁搅拌技术,随着电流强度的增加,中心碳元素偏析指数下降,并具有较好的线性关系。可适当加大电流强度,获得更好的内部组织结构。

2.1.3 合理的连铸拉速和冷却速度

重轨钢碳含量较高,裂纹敏感性强,连铸时采用高拉速工艺,一方面容易造成铸坯内部产生裂纹,另一方面延缓等轴晶区的晶体形核和长大,扩大柱状晶区,加重中心偏析程度。因此,重轨钢连铸采用低拉速和浇注过程中恒拉速操作,避免产生上述问题,减少因拉速波动造成的卷渣、接痕等情况。连铸采用弱冷技术,能够保证较好的表面质量,并改善铸坯的等轴晶比率。

2.2 夹杂物控制

重轨钢铸坯夹杂物类型主要为硅系氧化物和枝晶状硫化物,为减少钢轨中氧化物夹杂物,通常要求钢中总氧量≤0.000 2%。

2.2.1 无铝脱氧制度

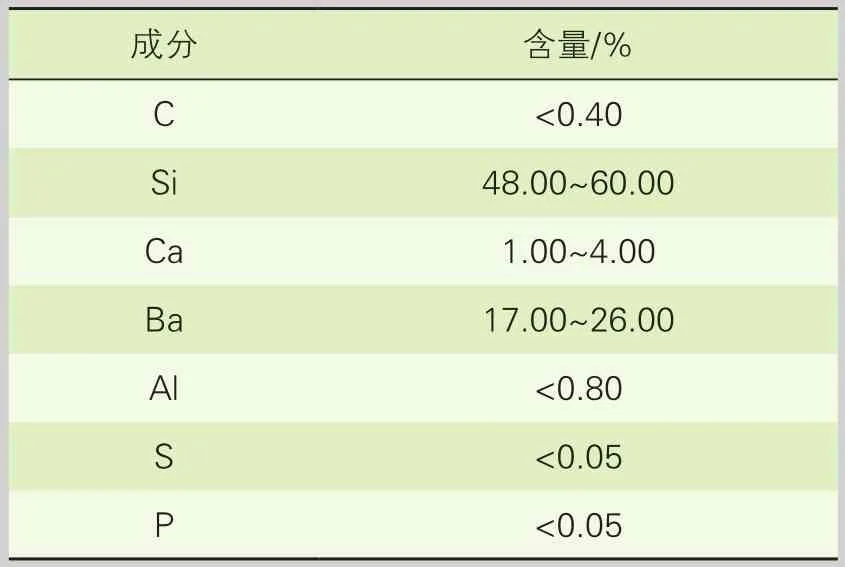

重轨钢采用无铝脱氧制度,不仅可以降低钢水中的氧含量,也能显著降低钢中的Al2O3脆性夹杂物,从根本上消除Al2O3夹杂的来源。无铝脱氧剂成分见表2。另外,采用无铝脱氧技术还能改善钢中的非金属夹杂物形态,减少条带状夹杂物,使夹杂物为分布均匀的球、点状。

同时采用VD真空精炼炉(简称VD炉)脱氧工艺,通过碳脱氧使钢水中溶解氧进一步降低,使重轨钢达到较高的纯净度。

2.2.2 重轨钢渣系研究

重轨钢渣系的工艺调整是通过控制渣系合理的碱度,以达到改善夹杂物的目的。实际铸坯检验结果表明:改进渣系后的夹杂物主要为球、点状的硫化物,有少量的氧化物。铸坯夹杂物数量较调整精炼渣系前降低了8.31个/mm2,夹杂物直径集中在10~50 µm,夹杂物尺寸明显降低,数量也明显减少(见表3),夹杂物评级见表4。

表2 无铝脱氧剂成分

调整渣系的钢轨B类和D类非金属夹杂物评级明显降低,但该渣系脱硫能力下降,因此A类非金属夹杂物评级超标较多,需要从转炉控制脱硫满足要求。通过铁水预处理脱硫扒渣和精炼重轨渣系相结合,可达到有效控制夹杂物的目的。

重轨钢渣系和铁水脱硫相结合后,通过对30个浇次高速重轨进行跟踪,验证其非金属夹杂物评级结果满足高速重轨标准要求(见表5)。

表4 渣系改进后钢轨非金属夹杂物评级

表5 渣系改进与铁水脱硫结合后钢轨非金属夹杂物评级

表3 渣系改进前后铸坯非金属夹杂物对比

2.2.3 中间包冶金

采用大T型中间包,配以湍流器、挡渣坝,可以组织钢水合理流动,热流能合理分布,延长钢水在中间包停留时间。浇注过程中采用高液位操作,保持液面稳定,可促进夹杂物的上浮,同时配以优质的耐火材料,避免耐火材料卷入大颗粒夹杂物。

2.3 氢的控制

2.3.1 原材料要求

对冶炼重轨钢的溶剂、合金、渣料等原材料从严管理,保证溶剂清洁、干燥,保证合金烘烤后使用,从而确保入炉原材料的干燥,尽可能减少原材料增氢。

2.3.2 脱氧制度

脱氧制度不仅能保证钢轨中的总氧量,控制钢中的氧化物夹杂,还可降低渣中氧含量,从而保证VD炉的预抽、保压效果,进而达到发挥VD炉最大脱氧能力的目的。

2.3.3 精炼造渣制度

在出钢过程中加入适量白灰、萤石造渣材料,达到先期渣洗的目的。在VD炉采用大渣量操作,加入足够的白灰,造高碱度、大粘度的渣系,达到脱硫和易于VD炉操作的目的。

2.3.4 VD炉操作制度

通过对脱氧、造渣工艺的要求,入VD炉可保证低氧化性、较大粘度、利于VD炉处理的渣系,保证预抽时间、保压时间,适当调整底吹氩气量,控制VD炉氢含量在较低的水平。

2.3.5 中间包浇注过程增氢控制

中间包增氢不可避免,尤其是首罐,减少中间包增氢势在必行。通过延长中间包烘烤时间,确保中间包干燥是减少中间包增氢的手段之一。延长中间包烘烤1 h后,浇次首罐增氢得到一定改善。

选择铺展性好、水分低、吸附夹杂能力强的中间包覆盖剂,不仅可以减少增氢、做好保护浇注,还能有效控制夹杂。

2.4 氮含量控制工艺

高碳钢由于增碳剂等材料的加入和冶炼过程中的配碳吹氩搅拌会增加氮含量,因此控制高碳钢氮含量一直是炼钢的技术难题。通过采用高碳点吹控氮技术和有效提高浇注效果,来满足高速重轨钢氮含量控制要求。

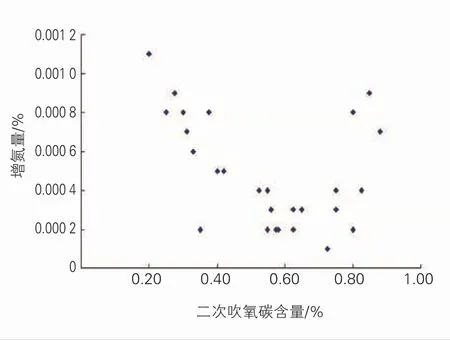

2.4.1 转炉高碳点吹控氮技术

高碳钢出钢氮含量随出钢碳含量增加呈降低趋势,考虑到后期精炼工序和合金增氮,转炉出钢氮含量以控制在低于0.002 5%为宜。从出钢碳含量和出钢氮含量对应关系看,当出钢碳含量超过0.3%时,出钢氮含量可以稳定在0.002 5%,这和氧含量的趋势基本相同(见图7),因此采取高碳含量出钢不仅可以降低全氧含量也可以降低氮含量,但出钢氮含量的高低并不完全取决于出钢碳含量,与转炉二次吹氧次数也有关联,通常吹氧次数越多氮含量越高。此外,实践验证二次吹氧时的碳含量也影响钢水增氮,在碳含量为0.2%~0.4%时进行二次吹氧,由于此时顶渣较稀而且渣面活跃,造成吸入空气增氮较多;当碳含量为0.4%~0.8%时,此时顶渣较干,渣面也不十分活跃,因此吸氮减弱;但当碳含量超过0.8%时,由于炉内碳含量不均,在倒炉放渣时炉内钢水翻腾较大,选择在此时二次吹氧,其增氮量又会升高(见图8),因此选择合适的高碳位进行二次吹氧可有效降低增氮量。

2.4.2 LF炉一次性调碳工艺

LF炉精炼过程也是增氮的重点环节,从工艺角度控制调碳次数,从而减少氩气搅拌次数,可以有效降低LF炉增氮量。同时采用一次性调碳还可以减少加热次数,减少LF炉电离增氮。采用一次性调碳工艺可以把LF炉增氮量控制在0.001%以下。

2.4.3 保护浇注

图7 出钢碳含量和出钢氮含量的对应关系

图8 二次吹氧时碳含量和增氮量的对应关系

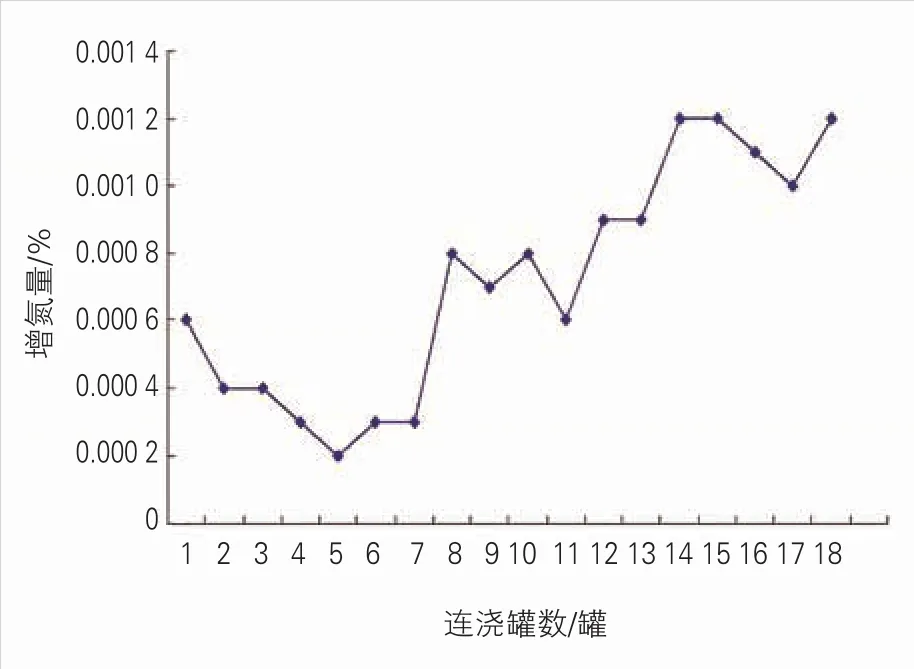

铸机保护浇注也是控制增氮的重要环节。铸机增氮主要发生在钢包和中间包之间,除采用覆盖剂覆盖外,还可采用长水口进行保护浇注,长水口要连接氩气和纤维体密封。此外,随着连浇炉数的增加,长水口保护浇注效果下降,机前增氮幅度也增加,这与长水口的密封效果有关,一般在浇注第7~8罐后,增氮量呈明显上升趋势(见图9),因此采用铸中快速更换长水口可有效降低浇注后期大幅度增氮[3]。

图9 连浇罐数和增氮量对应关系

3 优化效果

通过上述工艺优化,高铁钢轨中各有害元素和非金属夹杂物得到有效控制:钢轨成品氢含量不大于0.000 15%的比例达到99.93%;氮含量满足不大于0.008%的要求,合格率达到100%,其中93%满足炼钢总厂内控氮含量不大于0.006%的要求;全铝含量和全氧含量合格率达到100%;非金属夹杂物除A类夹杂物合格率为99.5%外,其他夹杂物合格率均达到100%。

4 结论

(1)采用低过热浇注、结晶器电磁搅拌、严格控制拉速、制定合理的冷却制度等措施,可有效改善铸坯中心偏析程度,提高铸坯内部质量。

(2)采用无铝脱氧工艺,可减少氧化物夹杂,并使其球化;采用首罐酸性渣技术,可显著降低夹杂物数量,但吸附硫化物夹杂能力较差,可在精炼工艺先脱硫,再造酸性渣;对于VD炉弱氩搅拌技术,可促进钢中较小尺寸的夹杂物上浮;采用优质中间包耐材、大T型包、挡渣坝等措施,可减少钢中卷入大颗粒夹杂物。

(3)采用合金烘烤制度、精炼造渣技术、确保VD炉保压时间等措施,可进一步降低钢中氢含量;通过延长中间包烘烤时间、选择低水分中间包覆盖剂,可降低浇次首罐的中间包增氢。

(4)通过采用高碳点吹控氮技术和铸中快速更换长水口,使重轨钢成品氮含量不大于0.008%的合格率达到100%。