石脑油生产氢气和一氧化碳的工艺设计

2019-06-13汪林燕

汪林燕

(液化空气工程咨询(上海)有限公司,上海 200033)

本文主要介绍石脑油作为原料生产氢气和一氧化碳的工艺及其特点,并与天然气作为原料的生产工艺进行对比。

1 石脑油生产H2和CO的背景

目前国内外将甲烷蒸汽重整生产高纯度氢气和一氧化碳产品的装置称为HYCO装置,HYCO即为Hydrogen和Carbon Monoxide(CO)的简称。氢气和一氧化碳都是用途相当广泛的化工基础原料,市场需求量相当大。HYCO装置的原料和传统的SMR(Steam Methane Reforming)装置原料相同,可为气态烃和液态烃两种。气态烃主要有天然气,重整干气,焦化干气及催化干气等。其中天然气为优选原料。因其为分子质量最小的烃类,成本低,原料中的硫化物形态简单且含量低,因此净化成本低。液态烃主要有直馏石脑油,加氢的轻石脑油以及加氢装置生产的饱和液化石油气等。目前有许多炼油企业有较丰富的轻质石脑油,且供应稳定有保障。炼油企业本身有加氢装置,需要氢气作为原料,就地取材,因此炼油厂常将石脑油作为HYCO装置的原料。

目前国内尚未有关于石脑油生产氢气和一氧化碳有关工艺的文献报道,因此本文着重讨论了其工艺设计,并与天然气作为原料的工艺设计不同之处进行比较。

2 石脑油生产H2和CO的原理和流程简介

石脑油是一种轻质油品,为易挥发的石油产品,由原油蒸馏或石油二次加工切取相应馏分而得。因用途不同有各种不同的馏程,我国规定馏程为初馏点至220℃左右。作为生产芳烃的重整原料时,采用70~145℃馏分,称轻石脑油;当以生产高辛烷值汽油为目的时,采用70~180℃馏分,称重石脑油。而使用其作为制氢和一氧化碳原料时,宜采用轻石脑油。HYCO装置中原料在经过加氢净化后,主要反应在转化炉中完成,利用轻烃类与水蒸气在高温条件下转化反应生成氢气和一氧化碳,主要反应方程式如下:

CnHm+nH2O=nCO+(n+m/2)H2

(1)

CO+H2O ⟺ CO2+ H2+ Heat

(2)

CH4+CO2⟺2CO + 2H2-Heat

(3)

装置主反应转化反应为吸热反应,其热量由转化炉炉膛燃料气供给。

HYCO装置与SMR装置相比,在废热回收段后增加了胺洗脱CO2单元,简称MDEA单元。脱除CO2后的合成气进入冷箱单元,经深冷脱除甲烷和氮气等杂质成分后提纯出高纯度CO和富氢气。富氢气再进入PSA提纯得到纯氢。HYCO装置的产品主要是CO和H2,其中CO为主导产品。主要工艺流程简图如图1所示。

图1 HYCO装置的工艺流程简图

石脑油作为HYCO装置原料,其工艺流程如图1所示,但在原料净化阶段需要两段加氢,增加烯烃加氢反应器,转化反应由预转化反应和转化反应器两部分组成。

3 石脑油生产H2和CO的工艺设计

石脑油作为HYCO装置的原料与天然气作为原料的反应机理与流程是一致的。但石脑油作为液态烃,其原料组成的主要成分不是甲烷,而是一些相对长链的烷烃甚至环烷烃,且其中往往含有烯烃,二烯烃等不饱和烃,因此,二者在工艺设计中的一些关键工艺参数存在不同之处。下面主要介绍石脑油区别于天然气作为原料的工艺设计。

3.1 原料加氢反应

3.1.1 加氢反应的工艺设计

不管是气态烃还是液态烃作为原料,其中通常含有硫,氯等杂质,这些杂质若不除去,将会对后续工艺造成严重影响。一方面,使装置中所用的多种催化剂中毒;另一方面,原料中的硫和氯还会腐蚀设备和管道,会与金属设备和管道组分生成相应的金属硫化物和氯化物。因此,原料在进入转化工段前应先将硫,氯等杂质加氢除去。加氢脱硫脱氯主要反应方程式如下所示:

COS+H2=CO+H2S

(4)

RSH+H2=RH+H2S

(5)

RCl+H2=RCl+H2S

(6)

ZnO+H2S=ZnS+H2O

(7)

CuO+H2S=CuS+H2O

(8)

通常由于原料中硫和氯的含量不高可以将加氢脱硫脱氯反应在一个反应器中完成。反应器入口温度控制在350~360℃左右,此反应温升不大。由于加氢脱硫脱氯催化剂寿命较短,常常只有半年或者一年,因此加氢脱硫脱氯反应器常常设置两台,可并联也可串联操作,便于装置在线更换催化剂,而不影响整个装置运行。

但石脑油除了含有硫氯等杂质,常常还含有烯烃及二烯烃,若直接在加氢脱硫脱氯反应器中进行烯烃加氢饱和反应,操作温度过高,将会导致烯烃,二烯烃积炭,使得催化剂活性降低,最后达不到烯烃饱和的效果,影响装置操作。因此石脑油作为原料,必须设置两段加氢,采用两台加氢反应器。即在原料加氢脱硫脱氯反应前,首先需要进行二烯烃和烯烃加氢饱和反应,将不饱和烯烃转化为饱和烯烃。其反应方程式如下:

CnH2n-2+2H2=CnH2n+2

(9)

CnH2n+H2=CnH2n+2

(10)

反应为放热反应。反应温升通常在20~40℃之间。在反应器中首先进行的是二烯烃加氢饱和,然后是烯烃加氢饱和。反应器入口温度不宜过高,通常设置在150~220℃左右,不宜超过石脑油的气化温度。入口温度高容易导致积炭结焦。反应器出口应不含二烯烃和少量的烯烃。烯烃的出口含量控制在体积分数φ为5×10-6左右。通过在反应器出口设置温度高报警及催化剂床层压降报警来检测反应的转化。

脱除二烯烃和烯烃后的原料气再经过预热,进入常规的加氢脱硫反应器。其反应器入口温度及操作和天然气作为原料的一致。

3.1.2 加氢反应的氢气量控制

石脑油作为HYCO装置的原料其加氢反应工艺设计如3.1.1所述,除了加氢脱硫脱氯,还设置了二烯烃和烯烃饱和加氢反应器。因此,氢气的加入量与天然气作为原料区别也很大,是装置能否顺利运行的关键工艺设计参数。加氢反应所需的氢气来自于装置PSA单元提纯的氢气。

增加氢与烃的物质的量比,提高氢分压不但能抑制催化剂结焦,还有利于加氢过程的进行。氢与烃之比太高,动力消耗增加,太低则不能满足工艺要求。通常天然气加氢时,原料中氢的体积分数为3%~10%。轻油加氢时,氢油体积比为60~100。这些数值大大超过脱硫脱氯加氢所需要的体积。根据石脑油中具体烯烃及二烯烃含量,选择最优的氢油比,在设备和操作运行上都可以大大节省投资,优化工艺设计。

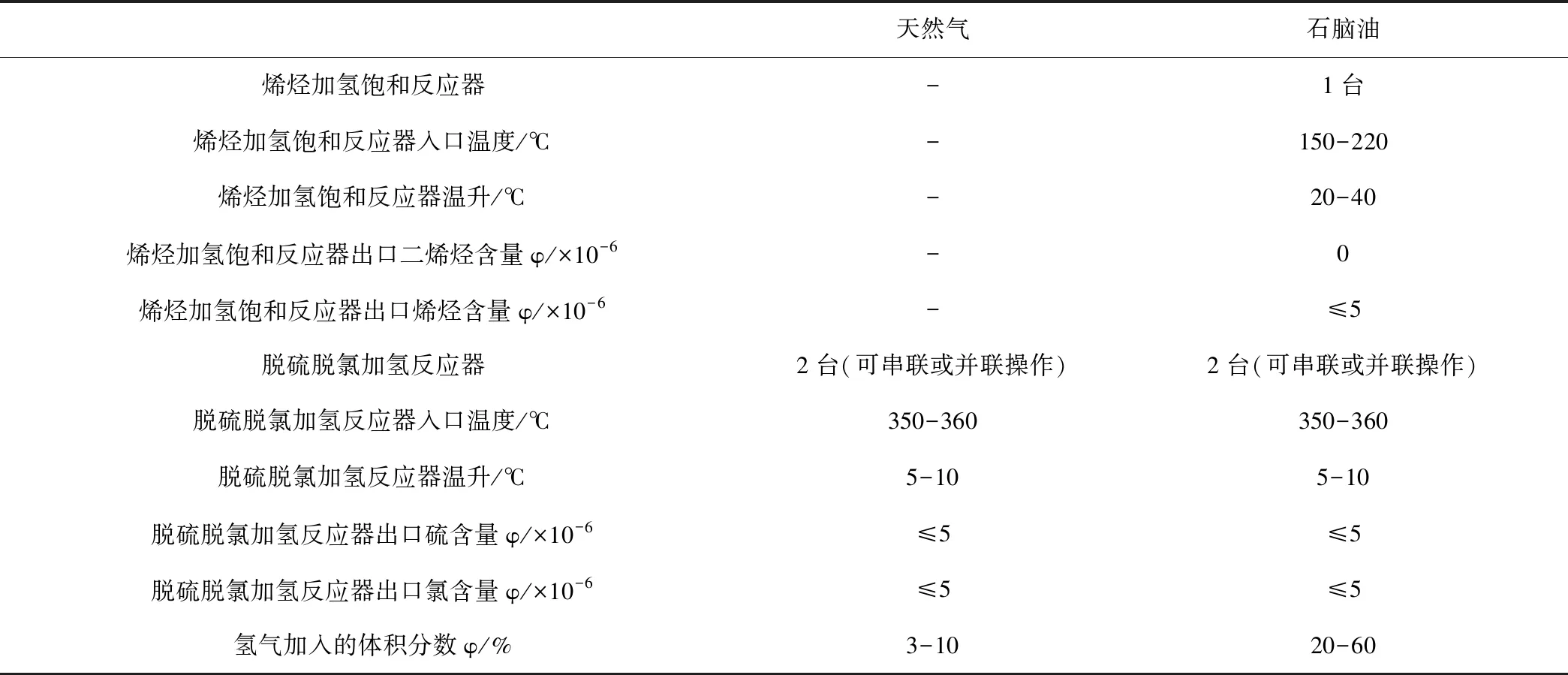

表1列出了石脑油和天然气作为HYCO装置原料的加氢反应工艺设计的关键参数。

表1 石脑油和天然气为原料的加氢工艺

3.2 原料预转化

3.2.1 预转化的反应原理及优点

预转化反应是指烃类原料在低水碳比和较低温⊥度下的烃类绝热转化。烃类与一定量的水蒸气混合后,预热到一定温度后进行蒸汽预转化反应。预转化反应完成后,C2以上烃类完全转化为甲烷及CO,CO2和H2。HYCO装置采用天然气作为原料时,因主要成分为甲烷,所以可以不设预转化反应器。石脑油中含有大量的大于C1的烃类,因此预转化反应器必须设置。其反应机理方程式如下:

CnHm+nH2O=nCO+(n+m/2)H2

(11)

CO+3H2⟺ CH4+ H2O + Heat

(12)

CO+H2O ⟺ H2+ CO2+ Heat

(13)

预转化的基本原理就是将转化炉的一部分负荷由低温的预转化反应器来承担,完成高级烷烃转化成低级烷烃。预转化反应器的优点如下:

(1)减少转化炉的热负荷,提高生产负荷。

(2)适当降低水碳比,同时降低转化炉发生积炭的可能性。

(3)节省燃料,降低装置能耗。

3.2.2 预转化的工艺参数设计

从3.2.1反应方程式可以看出,预转化反应器中发生的为可逆反应,各反应相互制约,因而工艺操作条件的设计对于装置的优化非常重要。预转化反应为绝热反应,通过反应器出口温度是大于还是小于进口温度来判断反应是吸热反应还是放热反应。一般来说,原料中的氢碳比越小,放热反应的可能性越大,这是因为对于较重的原料,由于高碳烃的转化反应吸热量较小,产物中的碳氧化合物量大,放热的甲烷化反应较强。天然气作为原料时,总体反应表现为吸热的蒸汽转化反应,反应出口温度低于进口温度。石脑油为原料时,预转化反应为放热反应,即反应器出口温度高于进口温度。为防止积炭反应发生,操作温度不宜太高。

通常在预转化反应器之前注入蒸汽。蒸汽的量由装置的水碳比确定。尽管预转化反应可采用较低水碳比,但石脑油作为原料时,为了防止积炭,水碳比不宜太低。但水碳比太高增加装置负荷和装置能耗。因此选择合适的水碳比对于工艺优化非常有利。

由此可见,天然气和石脑油二者预转化反应进口温度和水碳比工艺设置参数是不一样的。具体工艺设计列于见表2中。

表2 预转化反应关键工艺参数设计

从表中可以看出石脑油作为原料,其入口温度远低于天然气原料工况,但出口温度能控制在相同范围内。水碳比尽管范围相同,但是通常石脑油作为原料,其值是略高于天然气原料工况的。另外,预转化反应器还较大幅度的降低了燃料消耗,因为转化炉反应中约有15%的反应在与转化炉中完成。燃料的节省主要来自以下两个方面:

(1)由于预转化反应使得高碳烃原料轻质化,成为甲烷,氢气,碳氢化物的混合气,从而可以降低水碳比,减少转化工艺负荷。

(2)用更高的转化炉入口温度不必担心积炭,回收更多的烟道气废热,降低转化工艺热负荷。

预转化反应后,反应气体经加热后进入转化反应炉,转化炉之后的工艺流程,石脑油和天然气原料工况一致。合成气经冷却,进入脱除CO2装置,冷箱及PSA装置,分别得到高纯度的氢气和一氧化碳。因本文着重叙述石脑油和天然气作为HYCO装置原料的不同工艺之处,因此预转化之后的工艺流程在这里就不再赘述。

3.3 燃料系统装置

HYCO装置主要设备转化炉内发生的反应为吸热反应,其热量主要由PSA单元高热值的解析气提供。其常作为整个装置的主燃料气。气态烃为原料时可同时作为辅助燃料。当石脑油作为原料时,若装置里缺少其他气体燃料或其他气体燃料的供应不稳定时,石脑油亦可作为辅助燃料。液态石脑油作为燃料时,通常有两种方法。一可以将其先气化,然后再燃烧。二也可将其雾化后送去燃烧器燃烧。石脑油的雾化采用低压过热蒸汽实现。两者相比,方法一操作简单,对燃烧器的要求低,但是需要增加设备投资。方法二蒸汽雾化石脑油设备投资少,能耗少,但操作对燃烧器的要求较高。具体设计可以根据整个装置投资要求来优化。

4 石脑油与天然气作为原料的工艺设计比较及优化

本文主要介绍了石脑油作为原料生产氢气和一氧化碳工艺设计的特点,并与天然气作为原料进行对比,总结如下:

(1)石脑油作为原料,在进行脱硫脱氯加氢净化前,设置了二烯烃和烯烃加氢饱和反应器,且反应的加氢量较天然气作为原料提高。反应器出口二烯烃全部加氢饱和,烯烃含量体积分数φ小于5×10-6。

(2)预转化反应器选择较低的进口温度及适宜的水碳比,防止积炭。减少转化炉热负荷,减少燃料消耗,提高装置操作稳定性。

(3)燃料系统设计可采用石脑油气化和雾化操作,增加燃料系统操作多样性及可靠性。

石脑油作为HYCO装置的原料加氢,预转化及转化的工艺流程图如图2所示。

图2 石脑油作为HYCO装置的原料加氢,预转化及转化的工艺流程图

本文介绍的石脑油生产氢气和一氧化碳工艺设计优化,大大降低了装置的投资和装置运行能耗,同时提高了企业的效益和竞争力。

5 结语

(1)石脑油为原料生产氢气和一氧化碳工艺设计先进合理,降低投资、能耗和提高经济效益明显。

(2)不同原料关键工艺设计对比优化,为装置设计及操作提供对比参考。