汽车腐蚀皮纹加工的影响因素及常见缺陷

2019-06-13白哲何凯欣董松梅田星

白哲,何凯欣,董松梅,田星

(1.广州汽车集团乘用车有限公司,广东广州 511434; 2.广州棚泽八光模具表面加工有限公司,广东广州 511356)

0 引言

汽车内外饰作为整车设计语言的载体,直接向客户传达着设计师的设计理念和车型定位,关乎车型的营销宣传和企业的品牌形象,受到较大的重视。内外饰除了造型设计之外,其表面处理有多种方式,如喷涂、电镀、皮纹、皮革包覆和模内转印等,设计师结合美学和工艺可行性在车型上呈现出某种特定的内外饰表面效果,带给客户不同的视觉和触觉体验。而皮纹是内外饰应用较多且面积较大的表面处理方式,皮纹在汽车内外饰的作用主要有:(1)弱化零件表面的缺陷,使带有焊接痕或光泽不均匀的零件得到一定的瑕疵遮蔽[1-2];(2)提高零件表面的耐刮擦性能,皮纹件相对光板件在耐刮擦方面有较大优势[3];(3)提高零件商品性,使零件表面呈现出不同的花纹效果,帮助设计师打造特定的内饰风格,起到装饰作用[4];(4)提高驾驶安全性,相对光板件,皮纹件可有效弱化光的反射,减少反射光对驾驶员和乘客的影响,起到一定的保护作用。

1 皮纹的分类

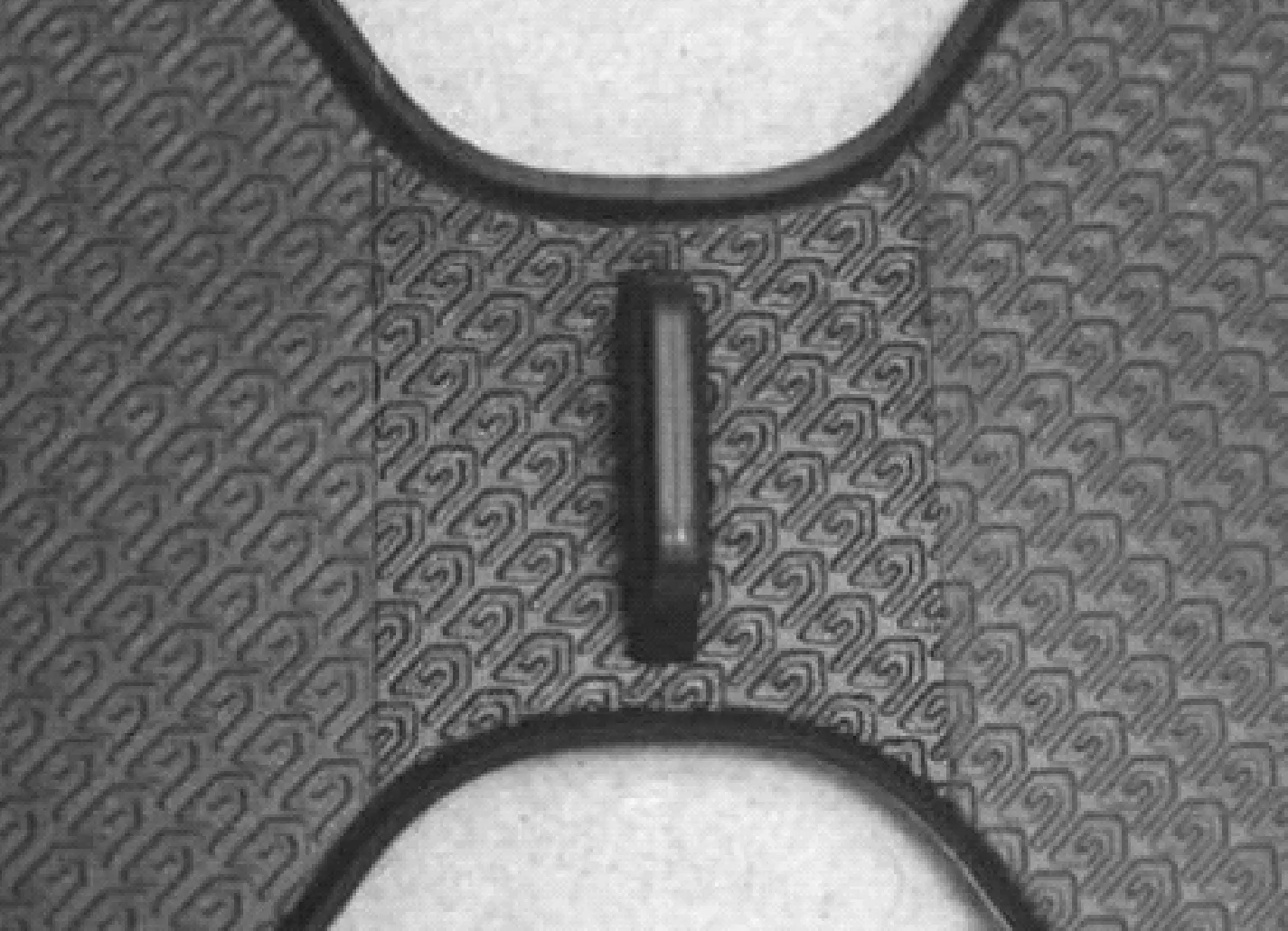

皮纹按照花纹造型可分为:(1)动物纹,如牛、马、鳄鱼等动物皮的花纹,皮纹深度一般为50~200 μm(见图1);(2)几何纹,可体现有一定规则的几何图案,皮纹深度一般为20~400 μm(见图2);(3)砂纹,为类似砂效果的花纹,皮纹深度一般为10~60 μm(见图3)。

皮纹按照加工工艺可分为:(1)腐蚀皮纹,即采用化学方法对零件表面进行腐蚀得到的皮纹;(2)电铸皮纹,即在零件电铸工序中得到的皮纹;(3)铸造皮纹,即在零件铸造工序中得到的皮纹;(4)采用激光雕刻等新工艺制造的皮纹[5]。在汽车皮纹加工中,目前应用最广泛的是腐蚀皮纹,本文作者针对腐蚀皮纹进行分析。

图1 动物纹示例

图2 几何纹示例

2 腐蚀皮纹的加工方法

为了呈现不同的皮纹效果,腐蚀皮纹的加工方法主要有3种:直接法、间接法和喷砂法。

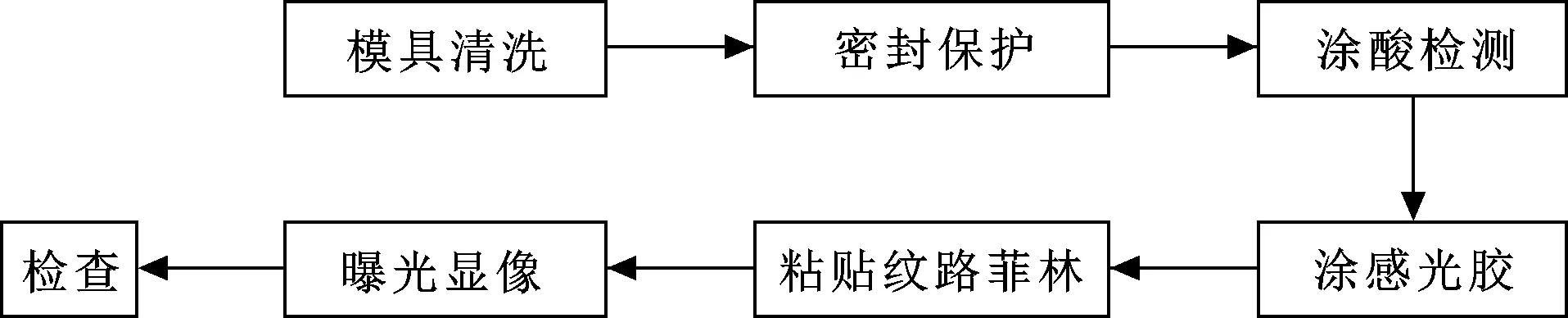

直接法采用的耐酸膜的析像能力较强,主要用来制作几何纹,加工流程如图4所示。

图4 直接法加工流程

间接法适用于表现柔软感,所以多用来制作动物纹,加工流程如图5所示。

图5 间接法加工流程

喷砂法适用于制作砂纹,加工流程如图6所示。

图6 喷砂法加工流程

3 腐蚀皮纹加工的影响因素及常见缺陷

3.1 原材料的影响

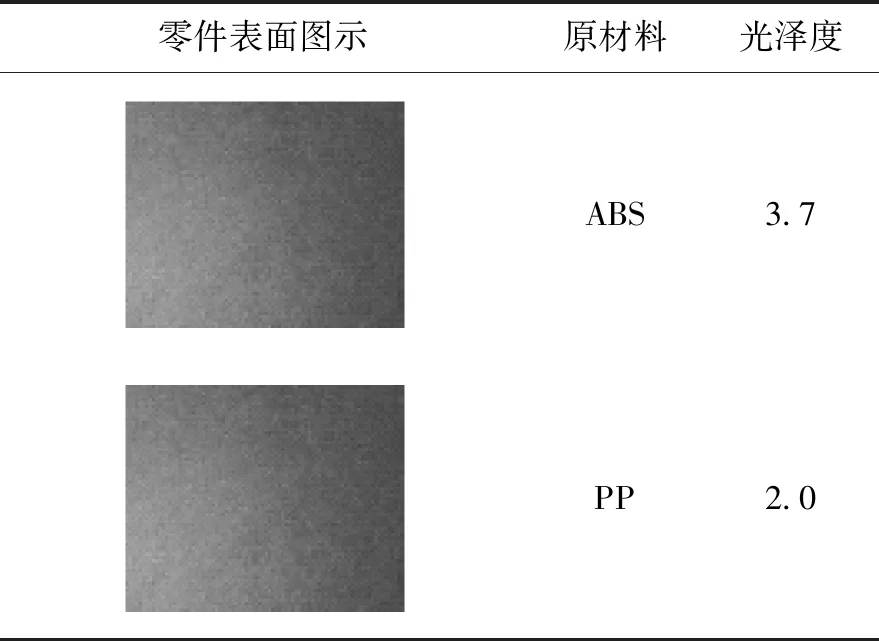

内外饰皮纹件一般采用注塑成型工艺,同一零件在注塑条件不变的情况下,采用不同的原材料,所生产的零件表面光泽度不同,一般ABS零件光泽度高于PP零件光泽度[6]。表1为不同原材料的零件光泽度差异示例。

表1 不同原材料的零件光泽度差异示例

表1示例中光泽度检测仪器为德国BYK光泽度仪,型号为Micro-TRI-gloss,采用60°角度测量数据。

3.2 皮纹粗细的影响

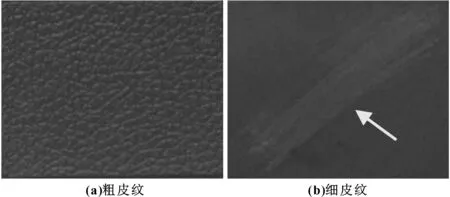

皮纹颗粒的大小由设计师根据内饰风格决定,一般皮纹颗粒越细小,越容易出现刮花,影响客户的视觉感知。图7为皮纹粗细对比及刮花示例。

图7 皮纹粗细对比及刮花示例

3.3 皮纹范围的影响

内外饰零件具有分型线,当把皮纹范围全部覆盖到分型线,注塑成型时此部位就容易产生毛刺,建议把皮纹范围设定到距离零件分型线约 0.5 mm处结束,可有效避免毛刺产生。图8为毛刺示例。图9为建议的皮纹范围。

图8 毛刺示例

图9 建议的皮纹范围

3.4 皮纹件结构的影响

有些内外饰皮纹件的部分区域拔模角较小,在脱模时容易发生擦碰,从而导致皮纹受损变形。图10为皮纹脱模损伤示例。图11为拔模角示意图。

根据多个车型加工经验,当拔模角α=1°时,建议皮纹深度不大于5 μm;当拔模角β=1°时,建议皮纹深度不大于10 μm,可有效避免脱模损伤。

图10 皮纹脱模损伤示例

图11 拔模角

3.5 模具钢材的影响

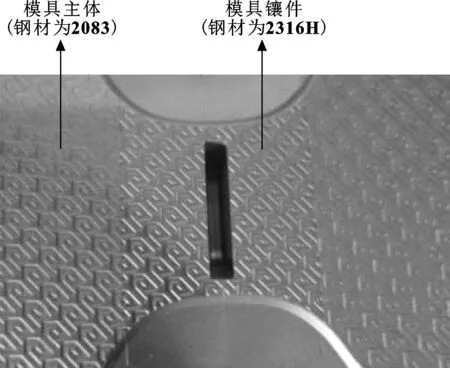

内外饰皮纹件加工厂根据不同零件的性能要求选取不同的模具钢材,部分零件模具具有镶件,且镶件钢材与主体钢材不同,经过皮纹加工后不同钢材区域目视光泽度有明显差异,见图12。因零件在注塑过程中有复制模具的表面处理工艺,包括复制模具光泽度,导致该类模具所制造的零件表面容易产生光泽度差异,见图13。

图12 不同模具钢材经过皮纹加工后光泽度差异示例

图13 不同模具钢材制造的零件光泽度差异示例

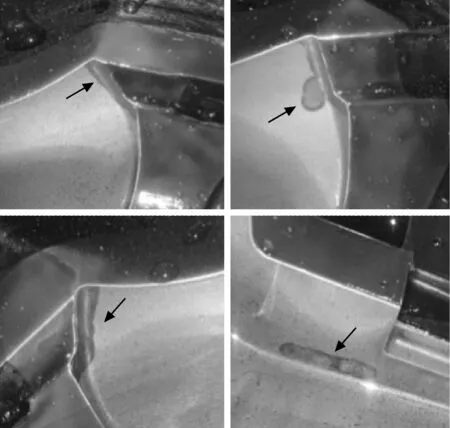

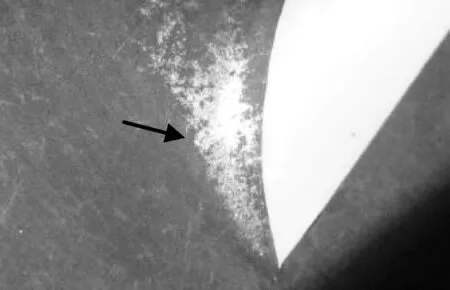

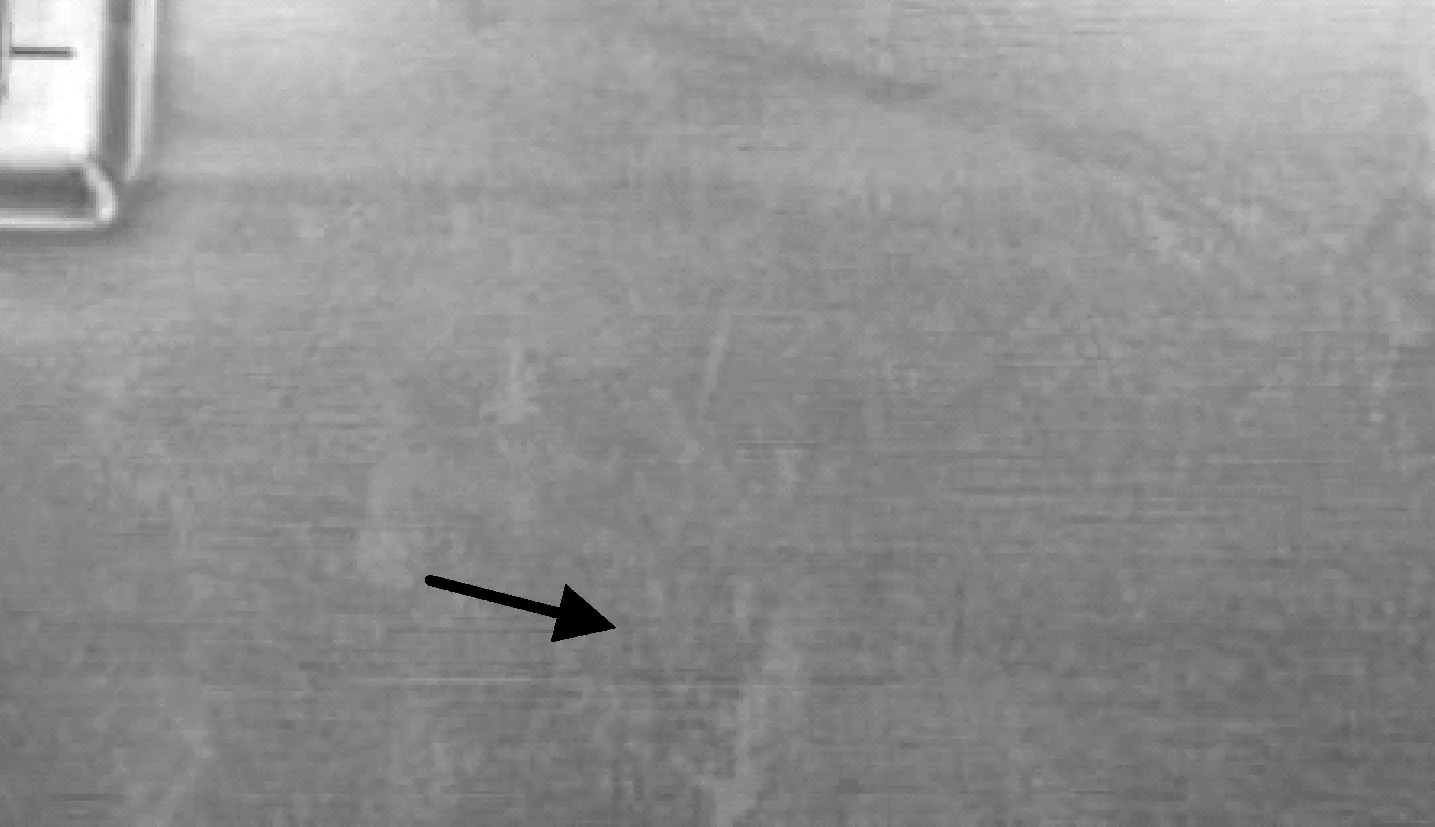

3.6 前加工工序的影响

内外饰皮纹件在进行皮纹加工之前需完成前加工工序,如焊接、电火花加工等,部分前加工工序引起模具表面局部发生变化,见图14—16,导致模具表面不同区域在皮纹加工过程中反应不一,从而引起皮纹件纹理不均匀,见图17。

图14 模具焊接区域示例

图15 电火花加工残留示例

图16 模具钢材偏析示例

图17 皮纹件纹理不均匀示例

4 结束语

(1)汽车腐蚀皮纹加工的影响因素有原材料、皮纹粗细、皮纹范围、皮纹件结构、模具钢材和前加工工序;

(2)汽车腐蚀皮纹常见的缺陷有刮花、毛刺、脱模损伤、光泽度差异和纹理不均匀;

(3)采用不同原材料注塑的零件表面光泽度不同,一般ABS零件光泽度高于PP零件光泽度,建议同一车型内外饰塑料件尽量采用同一种原材料,方便进行整车光泽度一致性控制;

(4)皮纹颗粒越细小,越容易发生刮花不良,针对乘客接触和操作较多的零件,建议采用颗粒稍大、不易刮花的皮纹类型;

(5)建议把皮纹范围设定到距离皮纹件分型线约0.5 mm的位置结束,可有效避免毛刺产生;

(6)皮纹件拔模角较小的区域在脱模时易受损,建议在皮纹件拔模角较小的区域注意皮纹深度的控制;

(7)同一模具采用不同的模具钢材,相应的皮纹件表面容易产生光泽度差异,在模具具备镶件的情况下,建议镶件钢材和模具主体采用相同的钢材,避免因钢材差异引起的零件光泽度差异;

(8)前加工工序(如焊接、电火花加工)可导致模具表面发生变化,相应的皮纹区域容易产生纹理不均匀,建议尽量减少前加工工序对模具表面的影响,优化加工工艺,减少腐蚀皮纹加工不良的产生。