卸料角度和粒径分布对级配碎石粗集料均匀性影响研究

2019-06-07胡力群夏明达杨周晓政

胡力群,夏明达,夏 爽,杨周晓政

(长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

级配碎石是一种被广泛应用的路面材料,由粒径大小不一的石料颗粒组成.将级配碎石作为路面基层可有效减少反射裂缝的发生[1].然而含有不同粒径的颗粒级配碎石会在拌合、运输、摊铺和压实等外界扰动过程中出现不同程度地分布不均的状况.当这种不均匀性达到一定程度时,混合料会出现离析.进而导致混合料不易压实,使得基层易产生结构性裂缝[2].其中,在运输车卸料的环节中,混合料的均匀性易出现较大幅度地变化,通过对成品道路不同部位集料进行筛分检查,也发现了明显的差异性[3].在高度固定的情况下,卸料角度决定了混合料的卸料速度.卸料速度不同,则颗粒的初始动能不同.而相对于细集料,粗集料由于颗粒粒径大易受外界施工的影响[4],其在混合料中的位置分布易出现较大变化,从而导致级配碎石均匀性变差.因此,有必要在室内研究卸料角度对级配碎石粗集料均匀性的影响规律.但存在两个问题:(1)很难有效的获取级配碎石各颗粒在混合料中的位置分布信息;(2)缺乏有效的混合料均匀性评价方法.

截面法通过拍摄混合料各截面图像来获取混合料平面上的颗粒分布信息,但仅凭集料在截面上的露出部分来判断颗粒的粒径,则易误判颗粒的粒径而导致后续分析出现较大误差.工业CT[5]与核磁共振仪[6]均可获取颗粒在三维空间中的位置信息.但由于技术所限,所能扫描的试件尺寸过小,其所包含的粗集料颗粒数相对较少,且小于常用级配碎石试件尺寸,因此工业CT与核磁共振仪尚不能满足级配碎石颗粒均匀性分析的需求.关于均匀性的研究多集中于面层材料,通常采用如密度、渗水系数、沥青含量和表面构造深度等[7-11]侧面指标来间接地评价混合料均匀性,方法简单,但误差较大[12].也有研究者[13]采用分形理论中基于颗粒数目与颗粒半径关系的计盒维数法[14]来研究混合料级配特征.杨群等[15]和彭勇等[16]通过计盒维数(实质上是级配公式的指数)来比较混合料的级配差异,进而评价混合料的离析程度.然而离析实质上是不同粒径的颗粒由于分布不均所造成的,同一级配的集料在同一平面或空间上可以有不同的分布方式,计盒维数法也就不能反映出混合料颗粒分布的差异.因此,上述均匀性评价方法均不能从本质上揭示离析的机理.分形理论中的砂盒法[15]从颗粒数目与颗粒位置的关系,可定量评价单粒径颗粒的分布均匀性,该方法在其他领域[17-19]评价平面上单粒径颗粒分布均匀性上获得了较好的应用,但关于空间多粒径颗粒分布均匀性的研究很少.

本文在研究中引入均匀系数而对砂盒法进行优化.对不同粒径的集料分别染色,室内模拟卸料过程以对级配碎石进行扰动.根据集料在平面上露出部分的颜色来识别集料粒径,再使用IPP(Image-pro Plus)软件根据所识别的粒径提取不同粒径的颗粒分布图像,使用MATLAB软件根据已获得的颗粒分布图像求出均匀系数.采用均匀系数来定量评价粗集料的均匀分布程度,分析卸料角度对混合料粗集料均匀性的影响以及均匀系数在评价混合料粗集料均匀性上的适用性.

1 颗粒分布均匀性表征

1.1 砂盒法原理

砂盒法是基于颗粒数目与颗粒位置的关系来定量表述离散颗粒的分布特征.由砂盒法[14]可知,以平面中心为基准构造不同大小的方框来划分平面上的离散颗粒,数出各框内包含的颗粒数目,则

N(r)∝rD

(1)

由式(1)可得

N(r)=KrD

(2)

式中:r为方框的边长.N(r)为方框内的颗粒数目,D为离散颗粒的维数,取值范围为(0,∞).K为常数,与颗粒密度有关.

在其他领域,诸多学者在砂盒法基础上,根据维数D来研究在聚合物中的纳米粒子[19]与在溶液中的纳米粒子[17]等离散颗粒的分布均匀性.聂鹏等[20]进一步指出,当颗粒绝对均匀地分布在平面上,D等于平面的维数,即D=2,且当D越接近于2时,颗粒分布越均匀.何振娟等[21]也采用了该观点.

测得平面上每一个方框内颗粒的数目,则可得到一组数据(r,N(r))或(lnr,lnN(r)),根据式(2)拟合出D.通过研究发现,采用(lnr,lnN(r))进行对数拟合时误差较大.因此,本文在研究中统一采用(r,N(r))进行幂函数拟合求得D,且r取值[1,10],间隔为1.

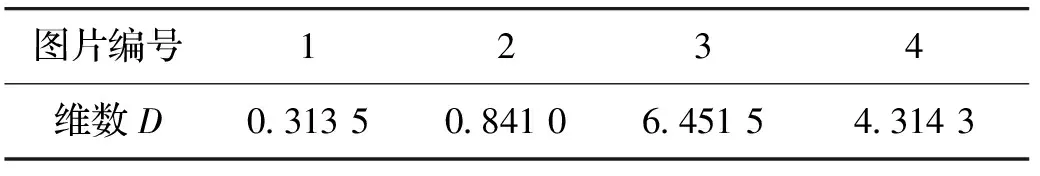

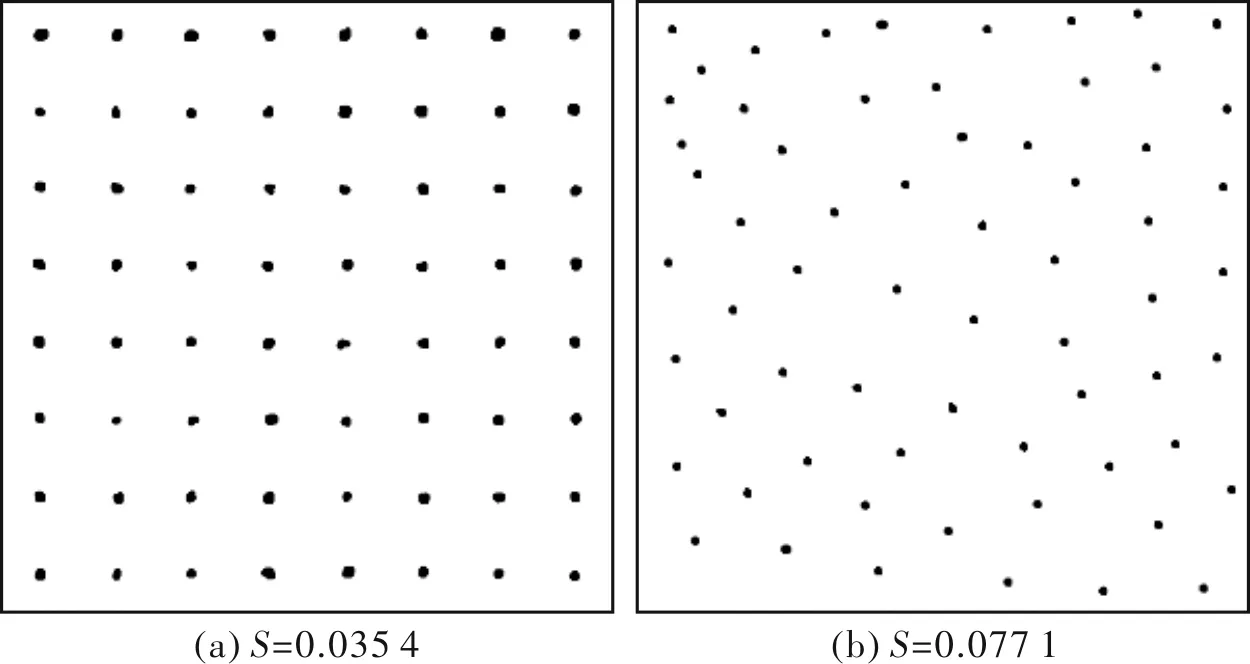

采用MATLAB分别对图1进行分析计算,结果如表1.我们发现:当D>2时,颗粒发散;当D<2时,颗粒聚集.维数D可比较同为发散状态时的颗粒均匀程度,也可比较同为聚集状态下颗粒均匀程度的大小,但还无法比较分别为发散状态与聚集状态时的颗粒均匀程度.如图1(1)和图1(2)的D分别为0.313 5,0.841 0,两者D值均小于2,属于颗粒聚集状态.图1(a)相对于图1(b)颗粒更加集中,因此图1(b)情况下的D值较图1(1)情况下的D值接近于2,说明图1(b)的颗粒均匀性较好.图1(c)和图1(d)的D分别为6.451 5和4.314 3,两者D值均大于2,属于颗粒发散状态.图1(c)相对于图1(d)的颗粒发散程度增大,因此图1(d)情况下的D值较图1(c)情况下的D值接近于2,说明图1(d)的颗粒均匀性较好.但无法对图1(a)、1(b)与图1(c)、1(d)间的颗粒均匀性进行比较.

表1 维数D的计算结果

图1 颗粒聚集与发散

1.2 二维平面上颗粒均匀性系数S的确定

鉴于D值无法比较颗粒聚集状态与发散状态两者间均匀程度的大小,本文引入均匀系数S,如1.2中式(3)所示.

(3)

均匀系数S取值范围为[0,1),S越小则越均匀,S=0时颗粒分布最均匀,计算图1的均匀系数S,见表2.结果还是表明图1(b)较图1(a)均匀,图1(d)较图1(c)均匀,因此均匀系数不改变维数的规律性.

表2 均匀系数S的计算结果

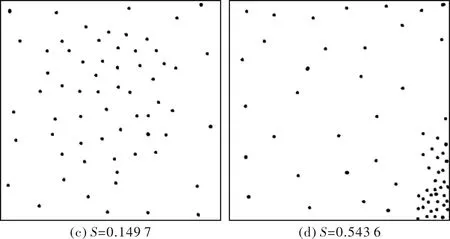

为了进一步验证均匀系数S对均匀性判断的有效性,分别设置了4种颗粒均匀性明显不同的情况,如图2所示,其中各图颗粒数均为64,各图的颗粒分布均匀程度不同,从直观上可以明显看出均匀性逐渐变差.表3分别为以上4种情况的均匀系数S的计算结果.

根据表3的计算结果可以看出,图2(a)的颗粒分布最接近于均匀状态,其均匀系数S最小,各图中颗粒的均匀系数S依次增大,与主观符合一致.

图2 不同均匀程度图像

表3 不同均匀程度图像分析结果

1.3 三维立体多粒径颗粒混合料均匀性评价

级配碎石混合料是由不同粒径石料组成的多粒径颗粒在空间上的分布,为了对级配碎石混合料的均匀性进行定量评价,本文采取以下方法.

第一:对于处于空间分布状态的多粒径颗粒混合料,首先可将其分成1到i个水平截面,再分别计算各截面2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm和13.2~16.0 mm、16.0~19.0 mm、19.0~26.5 mm、26.5~31.5 mm等1到j个粒径范围颗的均匀系数Si~j.计算时,对于每一个粒径范围的颗粒,以其形心代表该颗粒在平面图像上的位置.Si~j计算方法本文1.2中所述.

第二:第i层截面的粗集料均匀系数Si,可根据各档粒径颗粒均匀性Si~j进行加权计算.Si~j的权重Cj以该档粒径占所分析粒径的比重,作为该档粒径的权重,如式(4).

(4)

第三:对于混合料整体粗集料的均匀系数S粗集料,可根据各截面均匀系数Si的平均值确定,如式(5)

(5)

这样可通过S粗集料来定量评价混合料中粗集料的分布均匀性,S粗集料的取值范围为[0,1),S粗集料越小则粗集料颗粒分布越均匀.

2 均匀性影响因素的室内分析实验

为较好地在室内模拟卸料过程,基于前期试验的便利性,并考虑到集料的公称最大粒径和更好的反应集料分布,试验中自制了30 cm×60 cm×10 cm卸料箱和若干个30 cm×30 cm×4 cm方框.不同粒径的集料染色晾干后,按如下步骤进行卸料实验:

(1)将五个方框叠加在一起,将质量约为30 kg的混合料拌合均匀后置于卸料箱内;

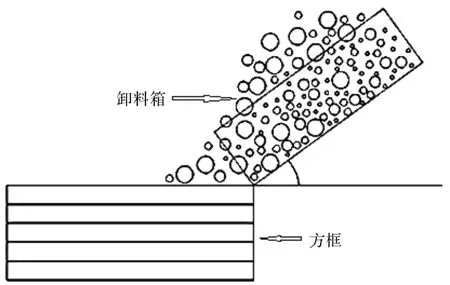

(2)将卸料箱以一定角度向框内倾倒混合料,如图3,再将框上多余料堆小心移除;

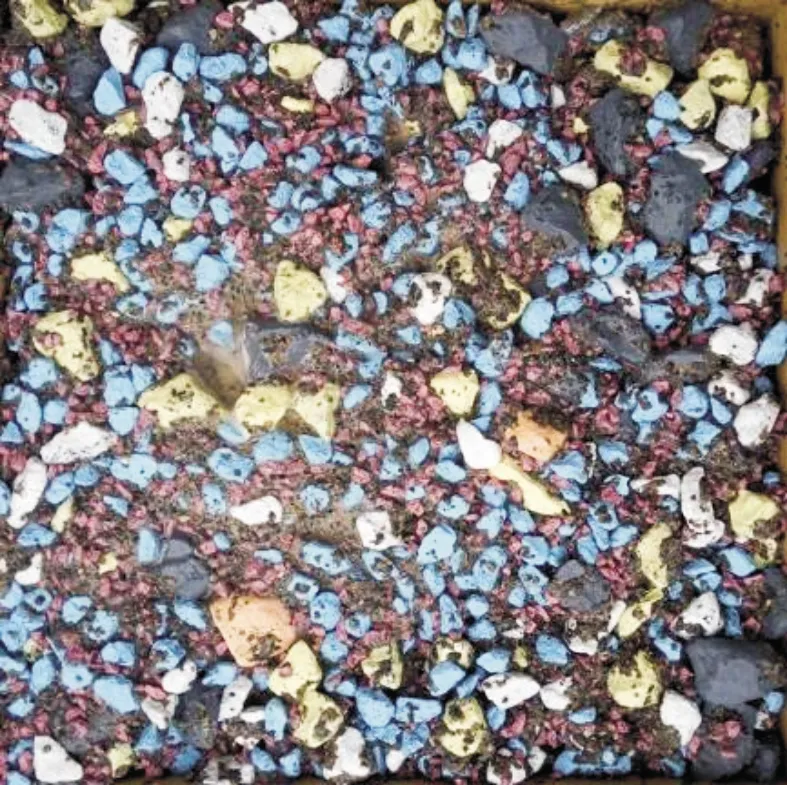

(3)用喷壶将覆盖在粗集料表面的细集料轻轻冲去,直至露出粗集料,将超出方框边缘大于1/2粒径的颗粒去除,垂直拍摄该层方框表面的颗粒图像,裁剪后如图4;

(4)将该层方框包括框内颗粒移除,露出下一层的颗粒,重复步骤3,从上往下依次获取各层颗粒图像;

(5)更换卸料角度,重复1~4步骤.

(6)每个卸料角度做三次重复试验,试验误差不大于5%,取三次实验均匀系数的平均值作为每个角度的代表值.

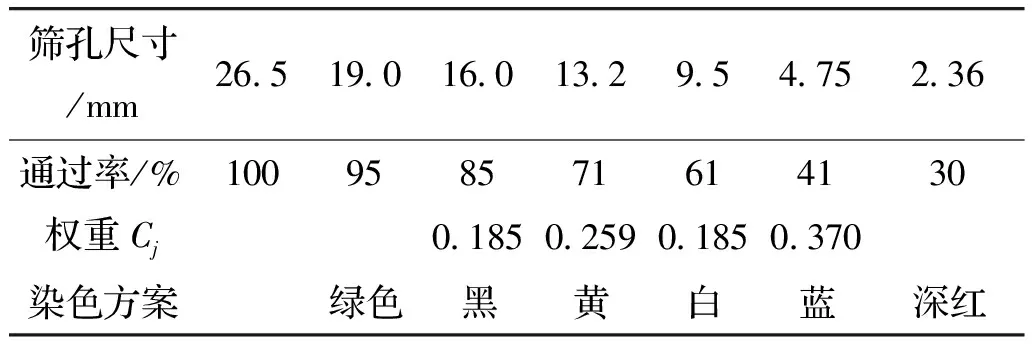

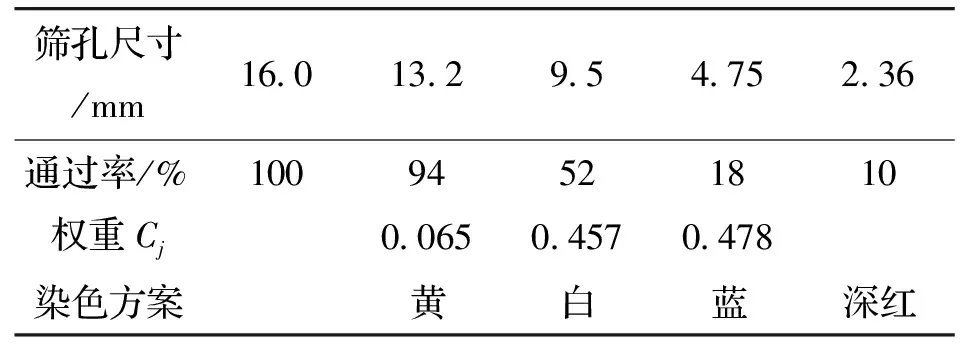

在室内模拟级配碎石卸料的过程中,设置了级配A,如表4.为进一步探究影响均匀性的因素,减小了混合料的粒度分布宽度,即减小公称粒径至13.2 mm,并减少了细集料含量,设置了级配B,如表5.

表4 级配A的设置方案

表5 级配B的设置方案

图3 模拟卸料过程

图4 级配A在55度卸料角下的第1层图像

2.1 卸料角度对均匀性的影响

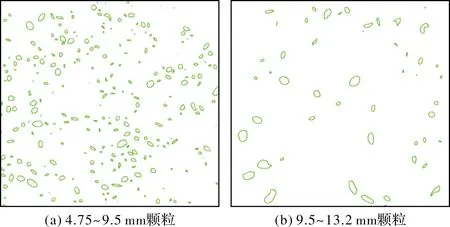

图4为级配A混合料在55度卸料角下的第1层图像,可看出,2.36~4.75 mm粒径的颗粒数量过多,若分析中考虑该粒径的颗粒,则容易产生漏算而出现较大误差.有些大粒径的颗粒在图片上仅部分露出,若按该露出部分的尺寸来判断颗粒的粒径则会错判,混合料的离析主要是大粒径集料分布不均匀导致的,所以应主要分析这部分集料的均匀性.对于粒径超过4.75 mm的颗粒,数量相对较少,若直接根据颜色阈值进行颗粒粒径分割,对于同一颜色颗粒相互接触的状况,采用分水岭分割会出现过分分割的状况,因此采用IPP(Image-pro Plus)图像处理软件根据颗粒粒径对图4进行AOI分割,提取出各个粒径中每一颗粒的位置分布信息,去除背景后如图5.

图5 对混合料截面不同粒径颗粒AOI分割与提取图

可观察到,图像上的颗粒数目随着粒径的增大而减少,其中19~26.5 mm粒径的颗粒在图像上显示仅有3个,在其他截面上一般为3到4个,其中,最少的仅为1个.在颗粒数量特别少的情况下,讨论19~26.5 mm粒径颗粒的均匀性是没有意义的.本文中仅分析级配A 中4.75~19 mm粒径范围内各档粒径的颗粒均匀性,以及级配B中4.75~16 mm粒径范围内各档粒径的颗粒均匀性.

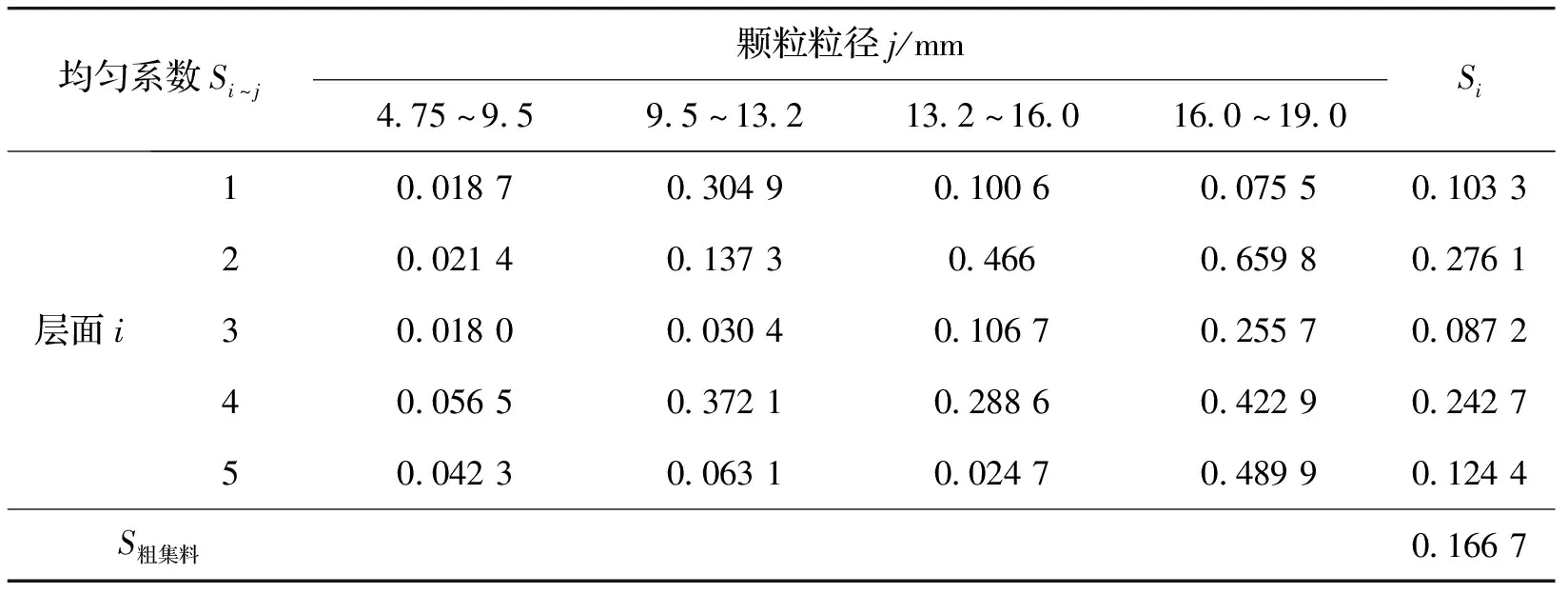

将所提取的图片在MATLAB中,反色并填充,求取每个颗粒的形心,再按1.3所述进行计算.级配A在卸料角度为55°时粗集料的均匀系数计算结果如表6.

结果显示,在卸料角度为55°时,4.75~9.5 mm颗粒的均匀系数数值普遍较小,9.5~13.2 mm和13.2~16 mm颗粒的均匀系数部分较大,16~19 mm颗粒多数情况下均匀系数数值偏大,即4.75~9.5 mm均匀程度高,9.5~13.2 mm和13.2~16 mm颗粒的均匀性次之,16~19 mm颗粒多数情况下均匀性最差.颗粒均匀性随着粒径的增大而变差.这是由于大颗粒质量大而惯性大,在料堆上表面发生了翻滚,以致大颗粒多分布在方框的边缘.

减小卸料角度后,分析了级配A在45°时的卸料情况,结果如表7.

表6 卸料角度55度时级配A中粗集料的均匀系数

表7 卸料角度45度时级配A中粗集料的均匀系数

结果显示,相对于55°卸料角,在卸料角度为45°时,4.75~9.5 mm颗粒均匀系数普遍增大,9.5~13.2 mm、13.2~16 mm和16~19 mm颗粒均匀系数总体减小.粗集料均匀系数S粗集料为0.138 7,比55°卸料角的S粗集料小.即45°卸料角的混合料粗集料的均匀性优于55°卸料角时的粗集料的均匀性.

级配A在35°时的卸料情况,结果如表8.

表8 卸料角度35度时级配A中粗集料的均匀系数

Tab.8 Uniform coefficient of coarse aggregate in graded A under the 35 discharge angle

结果显示,相对于45°卸料角,4.75~9.5 mm和9.5~13.2 mm颗粒的均匀系数减小,13.2~16 mm和16~19 mm颗粒的均匀系数增大,混合料的粗集料均匀系数增大,但幅度不明显,仍小于55度卸料角的均匀系数.这是由于角度进一步减小后,大颗粒由于细料的包裹导致翻滚不足,较集中于方盒的中心.

2.2 粒径分布宽度对均匀性的影响

级配B的分析方法与级配A相同,由于篇幅所限,仅列出了级配B在不同卸料角度下的混合料均匀系数计算结果如表9.

表9 级配A和B在不同卸料角度下的混合料中粗集料的均匀系数

结果显示,混合料粒度分布宽度减小后,粗集料均匀系数S粗集料大幅减小.这是由于混合料粒度分布宽度减小,颗粒差异性减小而引起的.改变级配后,卸料角为45°时的S粗集料仍然较35°、55°卸料角的S粗集料小,可见,卸料角度对混合料的均匀性有着不可忽视的影响.

3 结论

(1)对分形理论砂盒法进行优化,引入了均匀系数S,能够较好地对平面上不同分布状况颗粒的均匀性进行定量评价.通过对不同粒径范围颗粒及不同平面上颗粒分布均匀性系数的加权平均,可以对空间多粒径颗粒混合料的均匀性进行定量评价.

(2)将不同粒径范围的集料分别染色,在室内模拟级配碎石不同卸料角度的过程中,得到不同粒径范围颗粒在截面的准确位置,使分析结果更为精确.

(3)卸料角度对混合料中粗集料的均匀性有着较大的影响,卸料角在45°左右时,粗集料分布的均匀性较好,减小混合料的粒度分布宽度和细集料的含量也可使混合料中粗集料分布均匀性得到较大幅度的改善.

(4)混合料均匀性受多种因素的影响,该实验方法还可以进一步研究石料密度、粗糙程度等对均匀性的影响.另外实际工程中混合料中会添加水泥,如何更好的模拟实际情况有待进一步研究.

文中将集料染色以获取颗粒位置信息的方法仅适用于室内研究,对于级配碎石施工时的离析评价与控制应采用其他方法.