离心机振动台设计与控制策略研究

2019-05-21谢海波卢俊廷杜泽锋杨华勇

谢海波, 卢俊廷, 杜泽锋, 杨华勇

(浙江大学流体动力与机电系统国家重点实验室, 浙江杭州 310027)

引言

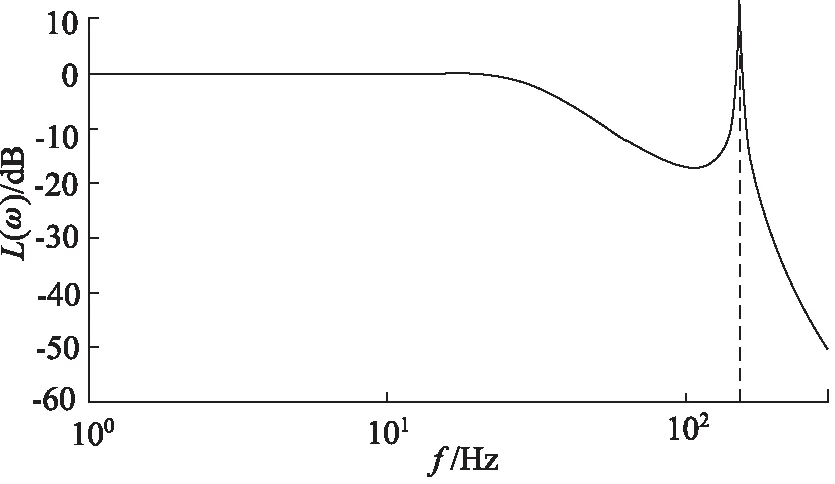

离心机振动台可以在原型应力条件下探讨地震引起的建构筑物变形和稳定特性,在岩土工程中有很高的科研价值[1],能够为我国防震减灾提供科学依据。土工离心机振动台工作在超重力场中,最大激振力可以高达数千牛,由于振动台安装尺寸限制,单缸无法提供如此巨大的激振力,需要采用多缸并联驱动;由于缩时效应[2],离心机振动台的振动速度峰值较大,激振频宽要求很高,因此要求伺服阀同时具有大流量、高频响两种特性。伺服阀流量与频响特性成负相关性,即流量越小频响越高。实验表明,伺服阀在降流量使用时的频响远高于满流量使用[3],如图1所示,因此单向台需要采用多阀并联驱动、大流量阀降流量使用的方案;单向台对宽频带地震波形复现精度有很高的要求,因此需要提出一种控制策略来拓展频宽,同时需要采用高速实时控制系统来提高控制精度。在控制策略层面,一些学者提出了不同的方法[4-8],但大多基于离线迭代,实时性较差或者输出波形复现精度不高[6]。针对以上离心机振动台存在的技术难点,设计了一个小型电液振动试验台,搭建了嵌入式实时电液控制系统,提出了用于拓展电液伺服系统频宽、提高波形复现精度的控制算法,并进行了实验验证。

图1 MOOG-D792伺服阀频响曲线

1 试验台液压系统及机械结构设计

针对离心机振动台多阀并联驱动液压缸的工况,试验台采用双阀并联驱动单缸的激振方式,液压系统原理图如图2所示。其中比例先导溢流阀用于系统卸荷与过载保护,蓄能器用于稳压及辅助供油。

图2 试验台液压系统原理图

试验台机械结构如图3所示,液压缸通过前法兰与底座固定,油缸出杆通过抗震螺母与振动台面固定,台面与底座之间平行布置3条直线导轨[9],用于支撑与导向。

试验台设计参数如表1所示。

图3 试验台机械结构设计

指标参数最大振动加速度/g30 振动频率范围/Hz0~200最大振动持续时间/s3最大振动位移/mm±10 最大振动速度/m·s-11

2 液压系统建模

试验台使用的MOOG高频响伺服阀非线性流量公式如下式所示:

(1)

式中,Kt—— 伺服阀流量增益

u—— 输入信号

ps—— 油源压力

pL—— 负载压力

ωv—— 伺服阀的转折频率

ξv—— 伺服阀的阻尼比

液压缸压缩流量方程:

(2)

式中,qv—— 液压缸油液流量

V—— 液压缸容积

βe—— 油液体积弹性模量

p—— 容腔压力

液压缸流量连续性方程为:

(3)

式中,A—— 液压缸有效作用面积

Ce—— 液压缸外泄漏系数

Ci—— 液压缸内泄漏系数

负载动力学方程:

(4)

式中,m—— 振动台可动部分质量

y—— 振动台输出位移

Bp—— 阻尼系数

由于系统存在积分环节,开环系统可控性很差,需要加入位移反馈大闭环提高系统的稳定性和可控性。由此得到振动台系统非线性模型如图4所示。

图4 试验台系统非线性模型

位移闭环系统伯德图如图5所示。

图5 位移闭环系统伯德图

从伯德图可以看出,系统在151 Hz处存在一个较大的共振峰,这是液压缸油柱共振引起的。系统最不稳定的工作点出现在活塞位于油缸中位时。

3 控制策略研究

振动台油柱共振频率处于系统设计工作频宽之内,不加以控制会使系统在高频段失稳,导致振动控制精度很差,严重时甚至会造成振动台机械结构失效,因此需要采用控制策略增大液压阻尼比,削弱共振峰。研究表明,加速度反馈增益能提高系统阻尼比[4],因此本试验台采用位移反馈与加速度反馈相结合的多状态反馈控制算法。

系统基于多状态反馈的线性化模型如图6所示。

图6 多状态反馈模型

根据图6可以求得系统的闭环传递函数为:

(5)

式中,Ka—— 加速度反馈增益

Kd—— 位移反馈增益

ξc—— 阻尼比,

系统期望的闭环频响特性可以用如下传递函数表示:

(6)

式中,ω1—— 系统期望频宽

ξ2—— 系统期望阻尼比[10]

ξ3—— 液压阻尼比

令系统多状态反馈传递函数式(5)与期望传递函数式(6)相等,可以得到位移反馈增益与加速度反馈增益:

(7)

利用上述公式计算出Kd、Ka,并绘制出系统伯德图。多状态反馈系统与单位移反馈系统伯德图如图7所示。

图7 伯德图对比

从伯德图可以看出,在位移反馈基础上加入加速度反馈之后,系统共振峰被明显抑制,高频稳定性得到保证。但是多状态反馈存在一个弊端:高频段输出衰减严重,高频波形复现精度无法得到保证。为了解决这一问题,提出了频域前馈控制策略。

频域前馈控制的核心思想是基于频域分析对输入波形进行预处理。首先根据振动台的输入输出特性,确定系统高频衰减段各频率的增益Kf(Kf<1);再将输入波形频域分解,对其高频分量进行增益补偿。基本补偿公式如下:

(8)

式中,I′ —— 补偿后的频域分量

Kf—— 系统在该频率下的增益

I—— 原始频域分量

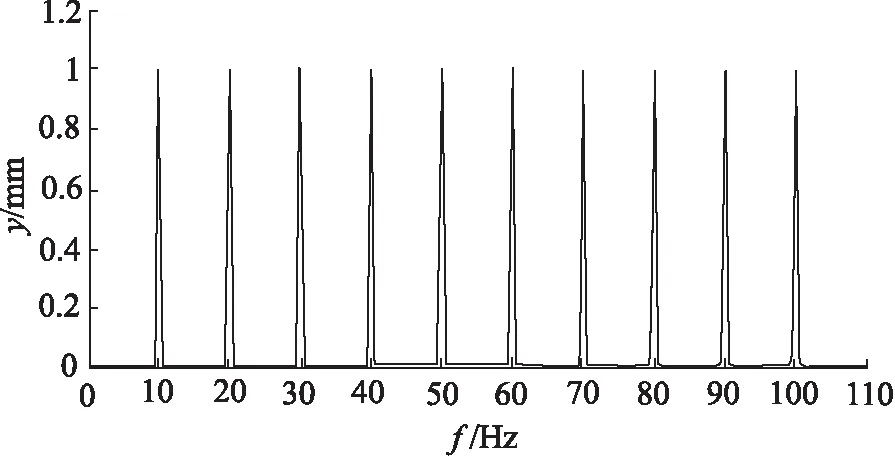

以图8所示输入波形为例:对其进行频域分析,结果如图9所示。从频域分析结果可以看出,该输入波形包含到10~100 Hz的频率分量,各分量的幅值均为1 mm。

图8 叠加波

根据式(3)对各频域成分进行增益补偿,得到频域前馈处理后的波形如图10所示。对该波形进行频域分析,结果如图11所示。

图9 频域分析结果

图10 频域前馈处理后的叠加波

图11 频域前馈处理后的频域分析结果

从分析结果可以看出,采用频域前馈后,在系统输出特性出现明显衰减的40 Hz及更高的频率范围内,输入波形的频域分量被有效放大,起到了高频增益补偿的效果。综上所述,采用多状态反馈与频域前馈相结合的振动台总体控制策略示意图如图12所示。

图12 振动台总体控制策略示意图

4 控制系统设计与实验验证

为了实现在线多状态实时反馈控制,硬件上需要采用高速实时控制系统,主要由高运算速率控制器、高采样频率采集卡、高刷新频率输出模块、高精度传感器以及高屏蔽性能线缆组成。

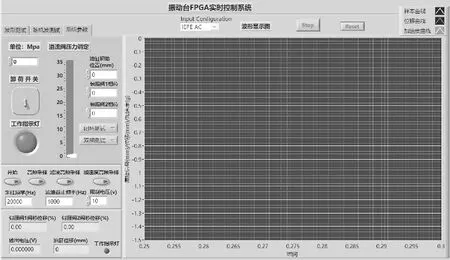

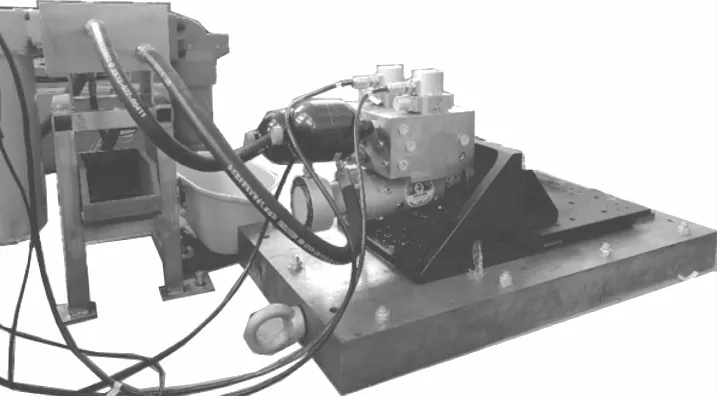

控制系统上位机为基于Windows系统的工控机,主要具有控制系统启停、目标波形读取、波形频域预处理、输出波形显示、实验参数调整等功能。下位机采用FPGA编程的嵌入式实时控制器,时钟频率高达40 MHz。位移传感器和加速度传感器分别布置在液压缸和台面上,其信号通过控制器板卡采集,采样频率最高可达51.2 kHz;控制信号通过输出板卡输入到伺服阀,输出频率高达100 kHz。硬件性能总体上可以满足控制系统运算需求,控制系统操作界面如图13所示,振动台实物图如图14所示。

图13 振动台控制系统界面

图14 振动台实物图

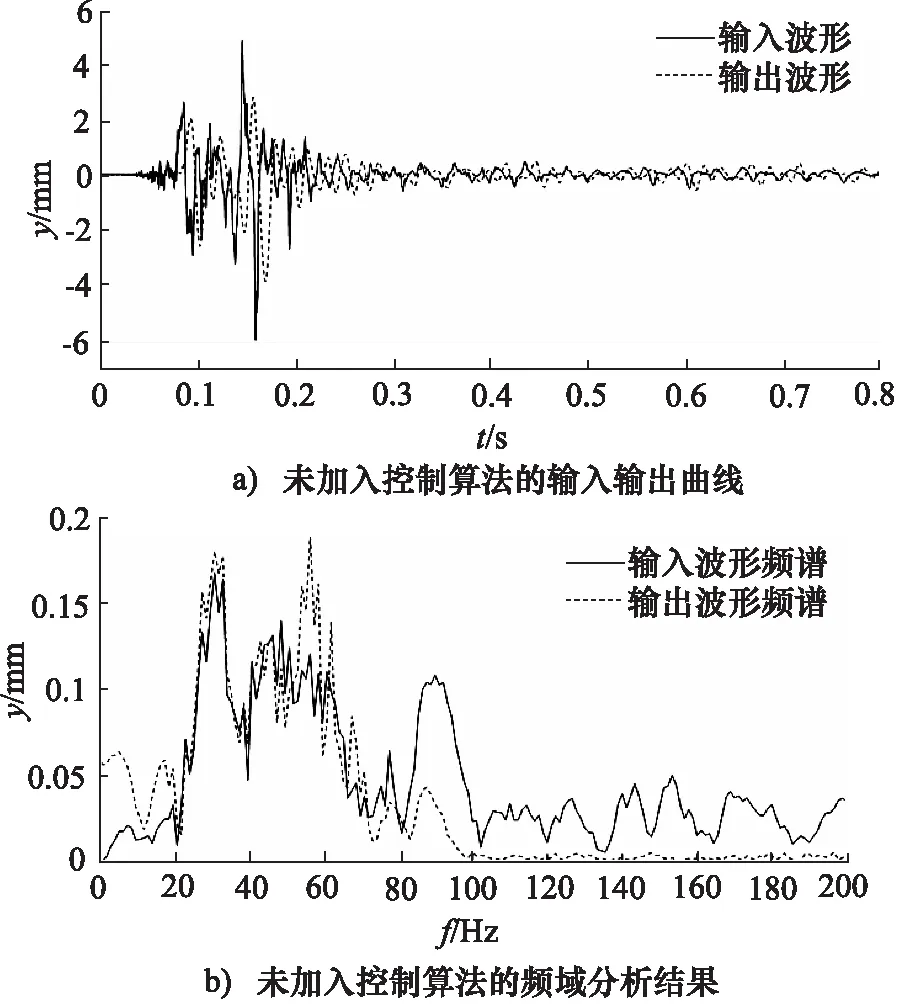

利用试验台对图12所示控制策略进行对比实验。采用随机波进行测试,未加入多状态反馈与频域前馈控制算法的实验结果如图15所示,加入控制算法后的实验结果如图16所示。

从实验结果可以看出,在未加入控制策略前,系统只能准确跟踪50 Hz以下频率的波形,高频波形复现精度很差;采用控制策略后,波形能够准确跟踪的频率提高到140 Hz左右,高频控制精度得到极大提高,有效拓展了系统的频宽。

采用正弦扫频波对试验台性能进行测试,绘制出振动台在各频率下的最大能力曲线如图17所示。

图15 未加入控制算法的实验结果

图16 加入控制算法后的实验结果

实验结果表明,试验台在多种工况下波形复现精度良好,其最大功能在位移、速度、加速度三个方面均达到了设计指标要求。

5 结论

(1) 针对离心机振动台工作频宽较大,高频精确控制困难的特点,设计了离心机振动台控制策略试验台;

图17 振动台最大功能曲线

(2) 对振动台液压系统进行了建模和仿真分析,并根据系统特性提出了多状态反馈和频域前馈相结合的高频波形精确复现控制策略。通过实验证明该控制策略有效拓展了振动台频宽,提高了高频波形复现精度,验证了控制策略的正确性;

(3) 研究工作对大型离心机振动台的精确控制有一定的参考意义,为以后大型离心机振动台控制系统的设计提供了技术支撑。