山区陡坡地段开挖及管线安装技术实践

2019-05-09袁素梅王浏刘范兴宽顾二化

袁素梅 王浏刘 范兴宽 顾二化

大兴水利枢纽一级泵站出水主管位于一级泵站主泵房和一级泵站出水池之间的山坡上,原地形坡度高达六十多度,超过挖掘机额定30°爬坡,鉴于坡度较陡,陡坡上无法修筑施工便道,开挖、吊装设备无法自由上下移动。因此,必须根据山体特点及地形地貌,制定相适应的施工沟槽开挖、管道安装方案。

根据现场开挖环境,通过与PMC项目管理部、设计进行技术论证,并通过监理审核,最终采用“沟槽+台阶法”施工技术进行沟槽开挖,管道轨道运输安装方法。

1 “沟槽+台阶法”沟槽开挖

施工中挖掘机在坡度开挖沟槽,形成简易操作平台,然后在平台上将挖出来的土石倒向下一台阶修筑第2级平台,挖机移至第2个平台上,开挖前一平台处的沟槽,如此循环直至沟槽开挖成型。

在坡顶根据设计断面开挖沟槽,沟槽长度以满足设备行走及停放为宜,修筑形成第1级操作平台,将挖出的土石方向坡下顺坡堆积、压实形成第2级平台,平台长宽尺寸不小于6 m×10 m,上下2级平台斜坡角度不大于15°,经过加固夯实保证设备安全稳定行走及操作,挖掘机移动至第2级平台后,将第1级平台范围内的沟槽开挖成型,石方采用换用破碎锤破碎,破碎后的土石方换用挖斗开挖,挖出的土石方向后倒运修筑下一级平台。挖掘机移动至下一级平台,将前一级平台范围内的沟槽开挖成型,如此循环,逐级修筑操作平台,开挖沟槽直至沟槽开挖成型。

修筑施工平台、逐级开挖沟槽施工技术要点:

(1)开挖前,在坡脚处开挖临时存料坑并在厂区距主副厂房约10 m处,开挖宽2 m,深2 m的防护沟,开挖料堆放于靠近厂房侧,修筑防护堤,确保施工过程中一级泵站厂区安全。

(2)挖沟过程中,将沟边两侧边坡及坡顶虚土、孤石清除,保证沟槽边坡及坡顶两边1 m范围内无杂物,防止震动土石块坠落砸伤下方施工人员或设备,并用人工配合挖掘机将沟内壁修筑光滑。无凸起,沟底修筑平整。

(3)施工过程中,必须确保边坡的稳定。

(4)根据不同的地质边界条件及工况,计算堆积料及山坡的临界坡度,每天对堆积土坡度进行测量,在达到临界坡度前及时对堆积土进行清理。确保堆积土坡及山坡的稳定。

(5)在平台上逐级开挖沟槽时,修筑的下级平台比上级平台横向延伸不超过1.5 m,虚土上设备最多占用1/3车长(宽),保证设备不滑车;相邻两台阶之间纵向高差应小于2 m,保证设备移动到下一台阶的行走安全,避免发生机械翻倒事故的发生。

(6)挖掘机在作业间隔期间或每天下班前,必须停靠在安全位置,确保机械安全。

2 管道轨道运输及安装

出水系统1#支墩以上主管陡坡段,用8 t平板运输汽车进行管道道路运输,陡坡段采用轨道运输,从下向上逐节安装。

2.1 施工方法

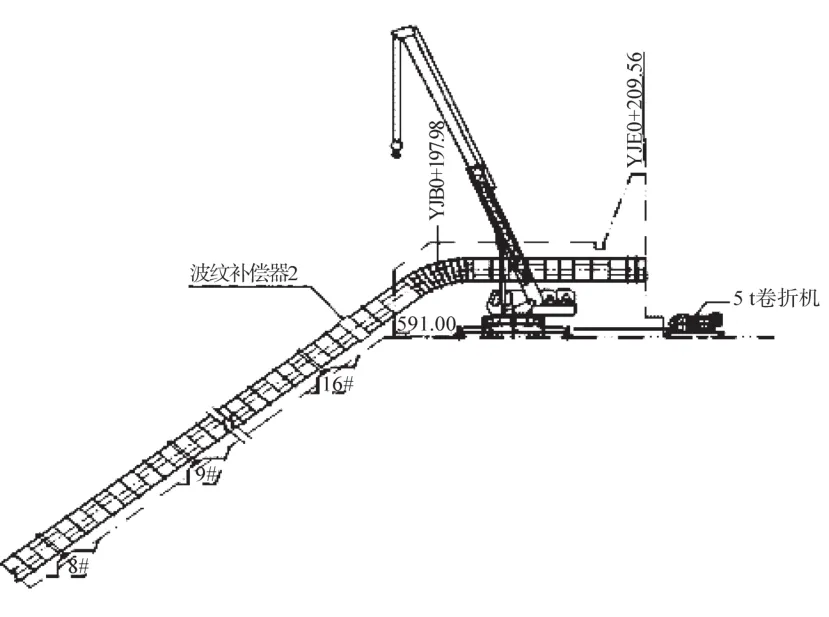

陡坡段1#支墩以上主管段的钢管安装,安装布置如图1所示。该安装段从1#支墩下游处开始,依次进行2#、3#…7#支墩段钢管安装。

安装方法:

(1)交通道路运输,通过一级泵站钢管堆放场通往一级出水池的汽车运输道路,用8 t平板运输汽车进行管道道路运输至高程591 m吊装场地。

(2)在高程591 m吊装场地处布置5 t卷扬机1台,用于陡坡段钢管自坡顶向下方运输的牵引设备。

图1 陡坡段主管安装布置示意图

(3)斜坡段的钢管运输通道,采用[10槽钢进行铺设,间隔1 m设置宽50 cm的现浇混凝土基础并预埋直径16 mm的插筋,轨道和轨道基础插筋进行焊接固定,轨道及接头间连接采用焊接形式,跨各个支墩时可与支墩上的临时插筋进行固定连接。

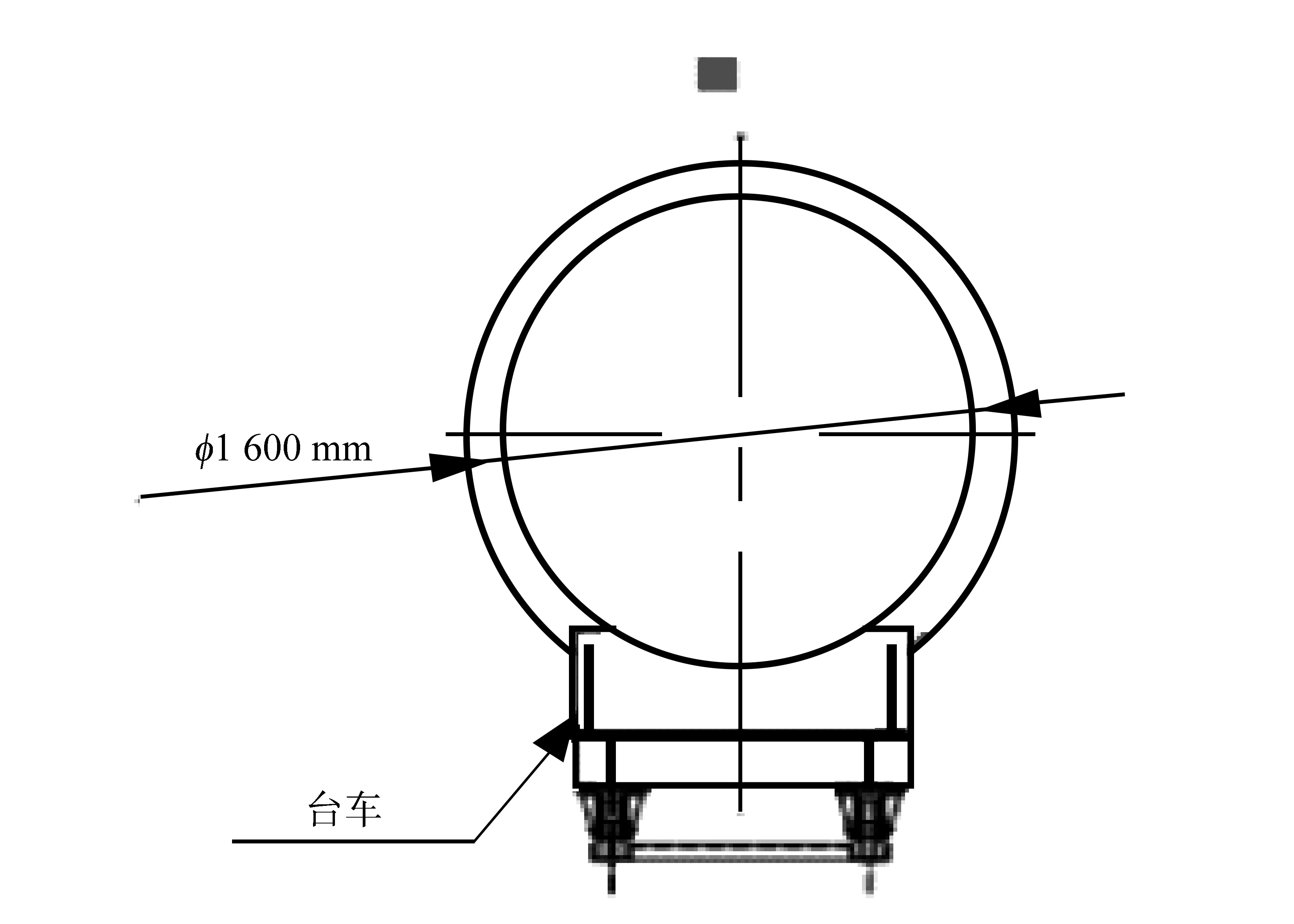

(4)轨道上设置运输台车,用于斜段各钢管管节的向下运输,台车承载钢管状态如图2所示。

图2 台车承载钢管状态示意图

(5)安装顺序。自与1#镇墩处钢管连接开始,依次安装到6#支墩;各管节分别在各对应支墩的一期混凝土面上树立型钢支撑,以保持钢管稳定和防止已装管线的径向变形,然后再安装支腿滑块及埋件。

(6)1#~6#支墩上的滑块及其埋件安装完成后,立即浇筑支墩上的二期混凝土,待二期混凝土凝固7 d后再进行波纹补偿器1的安装。

(7)波纹补偿器1和镇墩至7#支墩间的钢管安装作为一个安装段。波纹补偿器1安装时采用汽车吊直接吊装,安装前按照轴向补偿量的设计值46 mm事先进行压缩,以满足管线通水后轴向收缩的补偿要求,或者按厂家要求进行预调整。

(8)补偿器安装完成后,进行镇墩及7#支墩间钢管安装。具体方法是在吊装完成后,进行钢支撑加固及管节间焊缝焊接,检验合格后浇筑镇墩混凝土。

(9)待镇墩混凝土强度满足施工要求后,进行7#~16#支墩的钢管安装,钢管支撑加固、滑块及埋件安装方法与1#~6#段钢管管节的安装方法相同;待16#支墩处管节安装、焊接、加固、验收及各支墩上部的二期混凝土浇筑完成约1周后,再开始进行波纹补偿器2以及剩余主管的钢管安装。

(10)波纹补偿器2的安装与波纹补偿器1的方法大致相同,轴向压缩尺寸108 mm,后者大于前者。

(11)钢管全部安装完成后,进行管外部清理、补漆和设备、材料等的拆除。

2.2 压力钢管运输与吊装

拟采用8 t平板运输汽车进行管道道路运输,运输过程中管口与车身平行,运至安装部位后采用25 t汽车吊或塔吊卸车。

出水系统岔管及岔管至支墩1段主管用汽车吊和平板汽车进行场内转运至安装部位,直接用25 t汽车吊吊装。

出水系统1#~16#支墩间管节先用汽车吊和平板汽车进行场内转运至高程591 m平台起吊场地,使用轨道运输台车进行管道安装范围内的向下运输,利用临时安装的门架,用手拉葫芦进行吊装。

运输、吊装应注意的事项:

(1) 根据钢管不同位置的运输、吊装条件及钢管重量、尺寸等实际情况制定详细的运输、吊装方案。

(2) 钢管运输、吊装前,作好技术交底,使每个施工人员都心中有数。

(3) 设备运输前,根据钢管的最大质量、外形尺寸,对所通过的道路事先考察,对不适应的道路作好临时维护、加固处理。

(4) 钢管装卸车时,用枕木或木板垫平、垫牢。同时,钢管的重心装在运输平板车的中心,并捆绑牢固,在钢管的最大尺寸处加警示标志。

(5)运输平板车限速行驶,有引路车开道,遇到转弯处时减速绕大弯行驶。

(6)吊装的所有工器具、设备都有足够的安全系数,施工时起重工具要随时检查,发现不安全因素应及时处理。

(7)钢管吊装时,必须系好晃绳,以防四处碰壁。

(8)所有参加起吊、运输的工作人员,应严守操作规程,指挥信号要明确。

2.3 压力钢管安装工艺

钢管和相关的部件安装及交接验收根据合同文件中有关规定、设计图纸和要求、相关规范等执行。

2.3.1 支腿滑块安装

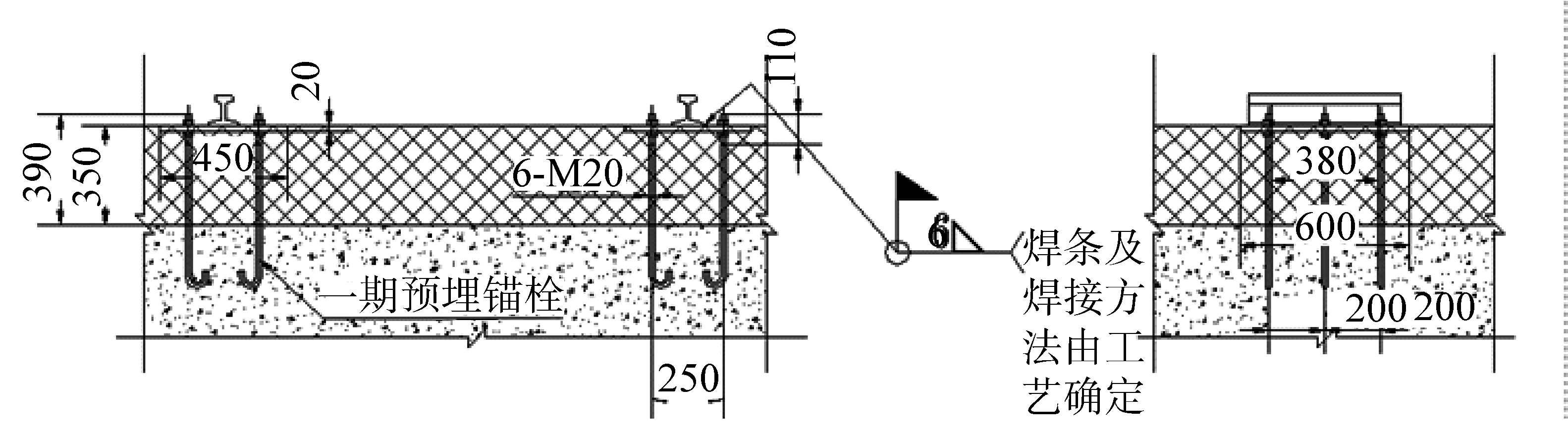

滑块布置在混凝土支墩上,首先利用一期预埋螺栓将滑块和滑块垫板安装调整合格。把滑块铺设到垫板上并电焊与垫板连接牢固,检查合格后回填二期混凝土。滑块布置参如图3所示。

图3 压力钢管滑块布置和加固示意图(单位:mm)

2.3.2 样点放置

首先根据基准网点,放设钢管控制网点。根据设计图纸计算每节钢管位置坐标,然后将每节钢管的两腰点和顶(底)点作为控制点放设,控制点采用测量用的水泥钢钉标记。并在合适的位置放设高程控制点。

2.3.3 支架的调整安装

利用10#工字钢、63角钢搭设龙门架,龙门架的上表面高程应比安装到位高程低30 mm左右。钢管调整到位后利用63角钢进行局部加固,保证管节的稳定性。上一个管节安装到位后在管口焊接3块托板,下一节吊装时直接将钢管的一段放置在托板上。

2.3.4 定位节的安装

钢管定位节的安装质量的控制好坏,直接影响到其余管节安装的质量。钢管安装的要点是控制中心、高程和环缝间隙。安装时,先进行中心的调整,用千斤顶调整钢管,使钢管口的下中心对准控制样点,然后采用4个千斤顶,均衡地将钢管调整到要求的高程。合格后用榔头在钢管与支墩间隙之间打入锲型铁,撤出千斤顶,重新检测和调整中心、高程、里程,这样反复数次,直到满足安装设计要求后进行加固。加固完后再次进行中心、高程、里程的复测,并作好记录。

2.3.5 其余管节、凑合节及伸缩节安装

定位节安装加固合格后,进行第2管节的安装,采用千斤顶调整管节,使管节的上、下游管口中心、里程、高程符合安装设计要求,弯管段还应检查弯度。所有检查项目符合要求后,进行压缝。压缝采用压码等简易工装进行。压缝时注意钢板错牙和环缝间隙。压缝完成后,进行各项指标的检测,合格后进行加固、环缝焊接。

最后进行凑合节安装,凑合节以瓦片形式进行现场切割和焊接。首先将瓦片吊装进入现场,利用临时压码将瓦片固定,然后以安装好的钢管为基准进行划线,将瓦片按照划线,采用切割机进行切割。然后进行压缝和焊接。

温度补偿型伸缩节的安装,温度补偿型伸缩节,主要是用于吸收因热胀冷缩振动或其它外力作用引起管道和设备的小量位移,安装时,弹簧调节器的锁紧螺母要在锁紧状态,等到伸缩节处于正常工作状态,应松开弹簧调节器锁紧螺母。为方便日后的检修,伸缩节的伸缩量应当为额定伸缩量的一半。

伸缩节安装完毕后应在初始位置做好标记,观察之后几天伸缩节伸缩变化范围是否在设计范围之内,如发现异常需及时与设计沟通增设伸缩节。

2.3.6 压力钢管焊接

2.3.6.1 焊接材料

环缝焊接采用手工电弧焊,焊条使用J507R焊条焊接。施焊前,按说明书要求进行烘焙,烘焙温度为350℃,烘焙1 h,当温度降至150℃时再转入100~120℃保温箱内保存。焊工每次携带的焊条为50~80根,并存放于供电的保温筒内,随用随取。使用后剩余的焊条应存入干燥箱内再次烘焙后才准使用,重复烘焙次数不宜超过两次。

2.3.6.2 焊接方法

环缝焊接时应搭设脚手架和焊接平台,采用分段、多层多道焊,每层焊缝焊接前必须将上一层的焊渣、药皮等彻底清除干净,多层焊的焊接接头应错开。焊接时按2个焊接工位同时进行对称焊接,按多层多道、分段对称的原则进行焊接。

焊接完毕,清除环缝两边的飞溅、焊瘤。过流表面的焊缝要求打磨干净。

严禁在焊接区域外引弧,引弧点和收弧点均应熔化在焊缝内,不应有未填满的弧坑。焊缝(包括定位焊)焊接时,要在坡口内引弧、熄弧、严禁在母材上引弧,熄弧时要将弧坑填满。

环缝的焊接按安装顺序逐条进行焊接,不得强行对口,不得跳越焊接,不得强行组装。不得在混凝土浇筑后再焊接环缝。

焊接完毕,焊工必须进行自检并作好记录。

2.3.6.3 焊缝检验

(1)无损检测:无损检测人员必须持有有效的资格证书,评定焊缝质量应由Ⅱ级或Ⅱ级以上的持证检测人员担任。按招标文件要求,安装环缝超声波探伤比例为100%,对超声波探伤有疑问的焊缝采用射线复查。

(2)外观检查:所有焊缝均进行100%的外观检查,并应符合规范要求。

(3)焊缝缺陷处理:探伤过程中发现缺陷时,应详细记录缺陷的大小、位置,并判断缺陷的性质。缺陷返修时,应将缺陷谨慎地刨出。严禁将缺陷一下全部刨掉,必要时可采用UT等辅助手段来进行。缺陷刨出后,记录下缺陷的性质、大小及位置。其后将缺陷全部刨除。按焊缝焊接时所用的焊条及工艺方法进行焊缝的返修。

焊缝内部缺陷应用碳弧气刨或砂轮将缺陷清除并用磨光机修磨成便于焊接的凹槽,焊补前要认真检查,由有经验的焊工进行焊缝的缺陷处理。

焊缝内部或表面发现有裂纹时,应进行分析,找出原因,制订措施后,方可焊补。需焊补的焊缝,采用和主焊缝相同的焊接工艺和预热温度。

焊缝缺陷返修后按原探伤条件进行复探,复探时应向返修两端各延长至少50 mm作扩大探伤。同一部位焊缝缺陷的返修次数不应超过2次,超过2次后,应制订可靠的技术措施,并经监理和施工技术负责人批准,方可焊补,并作出记录。

管壁表面凹坑深度大于板厚10%或超过2 mm时,焊补前应用碳弧气刨或砂轮将凹坑刨成和修磨成便于焊接的凹槽,再行焊补。焊补后,用磨光机将焊补处磨平,并认真检查,有无裂纹,必要时用UT探伤检查。

2.4 防腐涂装

防腐处理施工设备、检测仪器,施工前须对各种机械设备以及检测仪器进行调试,以保证施工的有序进行。所使用的检测仪器须在计量器具周检有效期内。

质检人员持有水利部颁发的《防腐蚀质检员证书》。进行手工除锈、涂料涂装等工序的操作人员均应取得水利部颁发的《防腐蚀操作工合格证书》。

现场安装焊缝两侧150 mm范围内未涂装的钢材表面,待现场安装并完成焊缝焊接后进行二次手工除锈,经检验合格后方能进行防腐涂层施工。

钢管安装过程中表面涂装损坏的部位均需进行二次涂装。

进行钢管涂装前,应对钢管表面进行预处理(在预处理前钢管表面的焊渣、毛刺、油脂等污物应清除干净)。表面预处理质量应符合施工图纸的规定。当钢板表面温度低于露点以上3℃或高于60℃、环境温度低于10℃、相对湿度高于85%时,不得进行表面预处理和油漆涂装。

安装环缝焊接完成24 h后,进行焊缝的无损检测,合格后对安装环缝及两侧进行二次除锈,再用人工涂刷的方法防腐补漆。

3 结语

“沟槽+台阶法”沟槽开挖施工技术方法和陡坡段轨道管道运输施工技术方法的在大兴水利枢纽一级泵站出水主管安装施工中成功应用,保证了大兴水利枢纽一级泵站出水主管压力钢管施工的顺利完工,可为今后同类山区管道施工提供借鉴。