关于高速动车组齿轮箱磨损光谱铁元素监测标准的优化方法研究

2019-04-16刘兆金李国辉吴金贤吴茂国

刘兆金,李国辉,吴金贤,权 毅,吴茂国,刘 超

(1.中车长春轨道客车股份有限公司, 长春 130062; 2.上海铁路局车辆处, 上海 200071)

高速列车是高速铁路系统的核心装备,其齿轮箱作为高速列车传动作用力关键部件之一,对列车安全运行至关重要。齿轮箱主要的失效形式为内部摩擦副失效,如大小齿轮齿面磨损严重、大小端轴承磨损严重,多为周期性疲劳磨损。目前对于磨损状态的监测手段主要是对齿轮箱内润滑油的化验,包括光谱测定、铁磁颗粒测定、铁谱测定等手段的综合评价[1]。但是,就齿轮箱内部实际工作中的磨损微颗粒变化趋势和监测数据的分布规律,国内外并未进行详细研究和阐述,而且其中的光谱铁元素监测评价体系也尚不完善。本研究在考虑了齿轮箱内部摩擦副工作及润滑特点,以及动车组运行工况的前提下,通过润滑油取样、化验、分析,利用可靠性理论及数理统计方法建立了动车组齿轮箱磨损光谱铁元素监测模型,并进行了实测验证,为该领域的监测标准体系的完善提供了重要方法。

1 基于经典摩擦理论的磨损分析

根据动车组齿轮箱特点,内部存在多种形式摩擦副,有大小齿轮啮合面间的摩擦,轴承内部滚动体与内圈面、外圈面的摩擦,以及因各种原因引起的保持架与滚动体之间的摩擦等[2-4]。所以,齿轮箱内部的摩擦磨损比较复杂,目前并没有直接手段监测内部各个摩擦副的磨损情况,只能通过齿轮箱内部润滑工作介质反映出的摩擦副材料磨损元素、磨损量以及磨损颗粒来综合分析齿轮箱磨损状态[5],而根据内部摩擦副材质来看,主要是通过铁元素磨损来反映摩擦副的磨损情况。

摩擦副工作状态一般分3个阶段:磨合阶段、稳定磨损阶段、剧烈磨损阶段[6]。而动车组齿轮箱内部摩擦磨损情况基本符合经典摩擦理论,也反映了自身摩擦磨损的特点。第Ⅰ阶段为磨合阶段,摩擦副2个工作面由于加工制造、安装等因素处于加速磨损的非正常工作状态,磨损较明显,而且多数为较大颗粒,但是这个阶段比较短暂。第Ⅱ阶段为稳定磨损阶段,摩擦副2个工作面基本形成油膜,在工况条件基本稳定的条件下摩擦副平稳工作,磨损量随时间变化情况基本稳定,磨损率基本恒定,磨损颗粒多为小颗粒[7]。这一阶段是齿轮箱正常工作阶段,工作时间保持很长,约占齿轮箱全寿命的97%以上[8]。第Ⅲ阶段为剧烈磨损阶段,此阶段为摩擦副因磨损量过大或者出现疲劳损伤等因素,油膜基本被破坏,局部会出现干摩擦或者大幅振动冲击情形,磨损加剧。这一阶段磨损大颗粒迅速增加,而且持续时间比较短[9]。

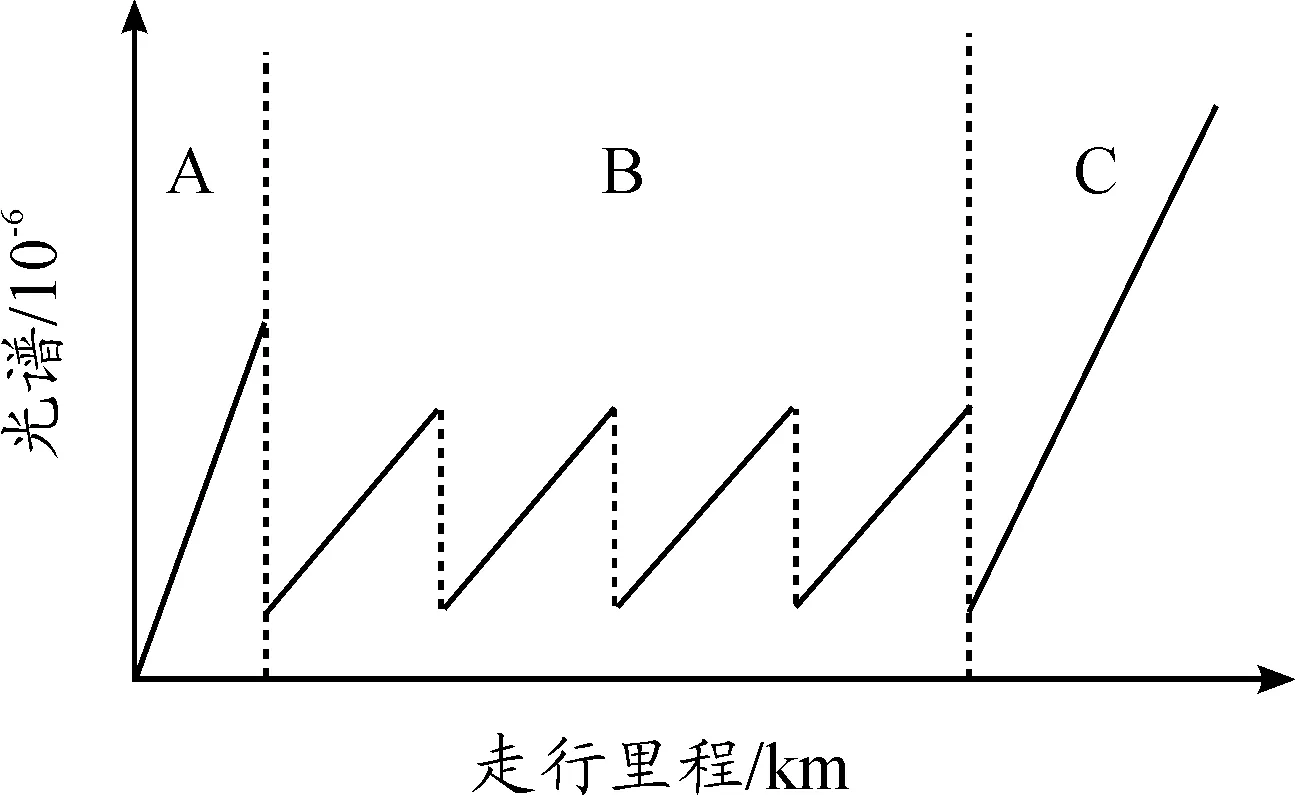

动车组齿轮箱内部摩擦副一般要经历上述3个阶段,而在实际运行过程中,由于受到换油的影响,动车组齿轮箱磨损量(磨损铁元素光谱检测)变化趋势如图1所示[10]。

图1 光谱Fe磨损量实际变化趋势示意图

图1中,A区为磨合阶段,B区为正常磨损阶段,每段斜线为一换油周期的铁元素磨损量光谱监测数据,C区为后期加速磨损阶段。正常磨损阶段为动车组齿轮箱主要生命周期,占整个生命周期的97%以上,也是重点研究区域。就现有动车组齿轮箱既有数据分析得到,在B区的每段铁元素光谱数值与换油后走行公里关系趋势基本一致,也就是说B区每段截距、斜率及最高点都基本一致,因此在这区段可以叠加成为一个区段趋势模型,这个叠加成的区段模型覆盖整个B区的铁元素磨损光谱监测值与换油后走行公里的趋势关系。

2 基于随机过程的磨损分析

从经典摩擦磨损原理的角度可见,动车组齿轮箱内部总磨损变化趋势符合经典摩擦磨损原理,但也有自身的特点。从另一个角度也可通过随机过程来分析,毕竟每次工况条件、载荷、工作介质以及加工装配情况等都具有随机性,这就决定着磨损行为属于摩擦学随机系统行为。磨损是摩擦副的一种系统响应,是时变性很强的随机过程。所以可以用随机过程研究磨损可靠性[11]。

与磨损过程相关的随机过程主要有高斯随机过程、平稳随机过程等。根据中心极限定理,对于大量独立的、均匀微小随机变量的总和近似服从高斯分布,随机过程的情况也是如此[12]。高斯随机过程为最常见且极为重要的随机过程。

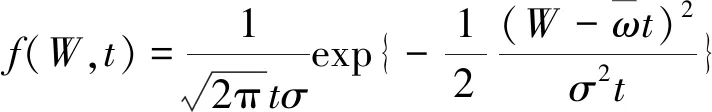

设定X(t),t∈T是一随机过程,若对于任意正整数n和t1,t2,…,tn∈T,(Xt1,…,Xtn)是n维正态随机变量,则称X(t),t∈T是正态过程。结合平稳过程的特性,设X(t),t∈T是正态过程,如果E[X(t)]=μx,而且Rx(s,s+τ)=Rx(τ),则X(t),t∈T是一平稳正态过程。高斯随机过程X(t)的概率密度经常用以下形式表示:

(1)

磨损过程中磨合期磨损量是一个随机变量,稳定磨损期每一固定时刻的磨损量也是一个随机变量。本文主要针对稳定磨损期分析。通常情况下,磨损量为正态分布,并且为一个高斯随机过程,其概率密度为高斯随机过程的概率密度。

磨损随机过程的模型假设为:摩擦副进入平稳磨损阶段后呈现连续且均匀的磨损过程;磨损量与时间呈线性关系。这与经典摩擦理论的磨损分析一致。

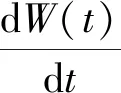

平稳磨损的随机过程为

(2)

若满足自相关函数为单变量(τ=t2-t1)的函数,磨损随机过程ω(t)为一个平稳过程。从磨损速度的角度来考虑磨损过程,假设稳定磨损期的噪声项为白噪声,这样磨损随机过程ω(t)的特征量为:

(3)

(4)

(5)

则有

(6)

(7)

平稳磨损过程的磨损率均值为一个常数,另外,如果

tn>tn-1>…>t1

其累积磨损量的分布密度为

(8)

3 实测数据分析

上述从经典摩擦学理论方面和随机过程方面分析了动车组齿轮箱磨损,以下为基于油液监测的实测动车组齿轮箱磨损铁元素含量数据分析。

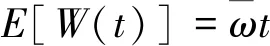

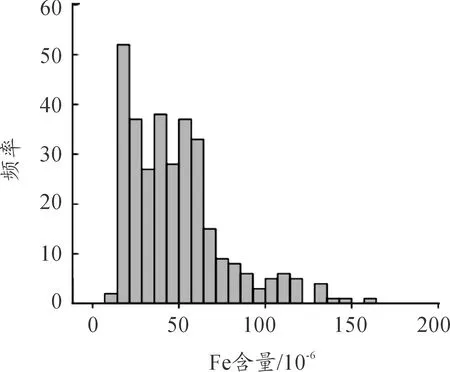

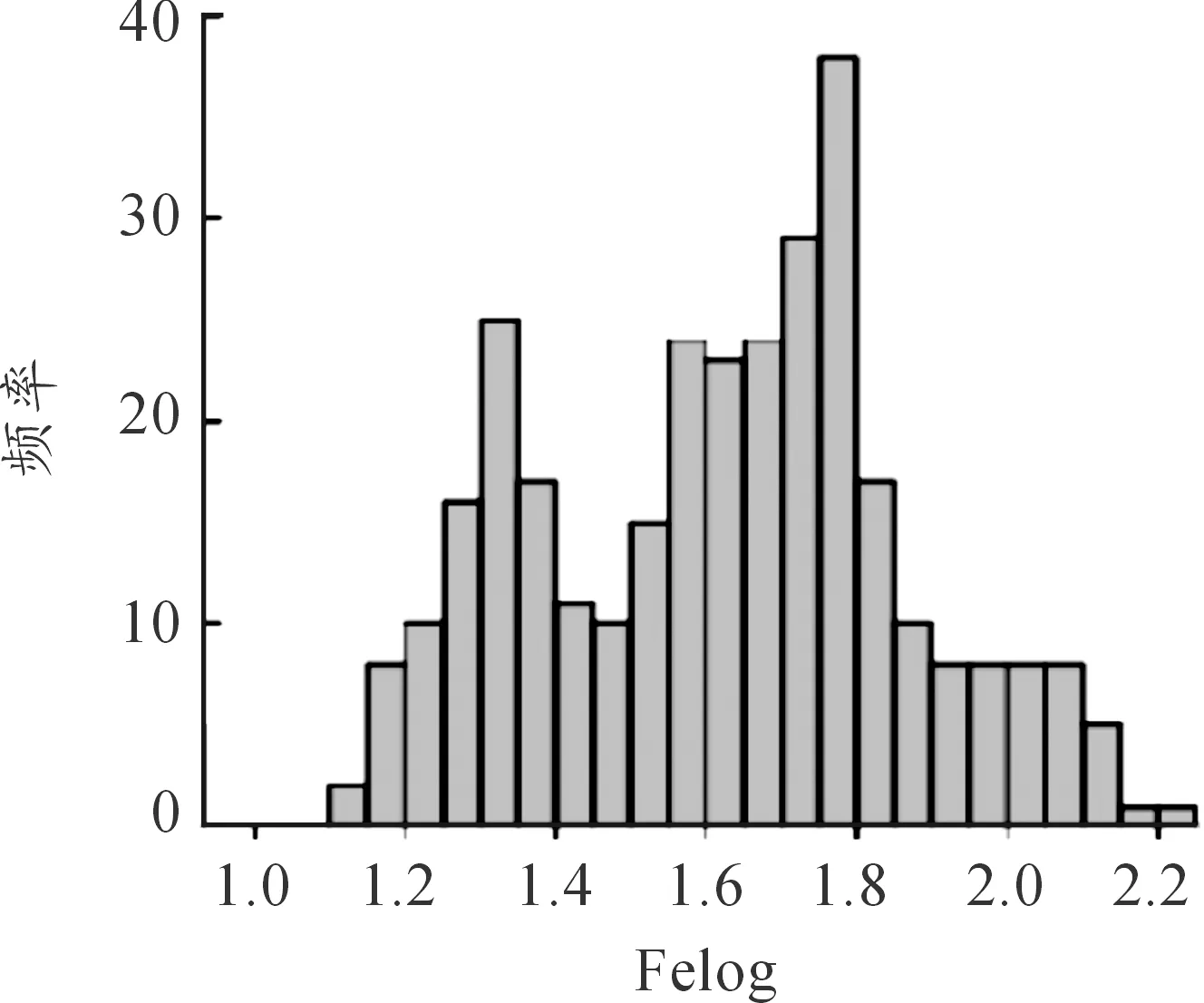

共抽取120组同类型动车,取得1 920个样本,通过光谱仪对取得的油样进行光谱元素检测,得到其Fe含量,并对数据进行统计分析,得到Fe含量数据频率分布图,见图2、3。

图2 光谱Fe含量数据频率分布图

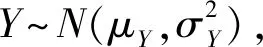

从以上数据分析得到,光谱Fe含量服从偏态分布,如图2所示,这主要是因为动车组齿轮箱运行过程中要定期换油,而换油后其磨损量在逐渐增加,若不考虑换油的影响此分布为正态分布。将数据取对数后也成明显的正态分布状态,如图3所示,直方图中之所以存在部分毛刺是因为数据量还不够大,而且Fe含量检测结果也受到诸多随机因素影响。

综上,基于油液监测的动车组齿轮箱磨损铁元素数据按换油周期后分析,整体服从正态分布。

图3 光谱Fe含量对数数据频率分布图

4 基于可靠性理论的磨损阈值模型

根据统计学,某个样本的总体参数区间估计为概率样本的置信区间,表示参数的真实值有一定概率落在测量结果周围的程度,并给出被测量参数测量值的可信程度,即“一定概率”,此概率即为置信水平。

由数理统计理论可知,

(9)

从而得到子样的100(1-α)%置信下限:

(10)

将统计学理论与磨损可靠性理论相结合,从两者概念表征的意义上来说,把磨损副实际磨损量看作参数估计中的真实值,把参数区间估计中的一定概率看作磨损可靠性中的磨损可靠度,即设备完成既定功能的概率。那么,由参数区间估计中的置信区间即可得出在一定磨损可靠度条件下的阈值区间。

齿轮箱正常工作主要依赖其内部构件摩擦副的正常稳定运行,所以高速动车组齿轮箱工作的可靠性主要取决于其内部构件运行摩擦副的磨损可靠性。

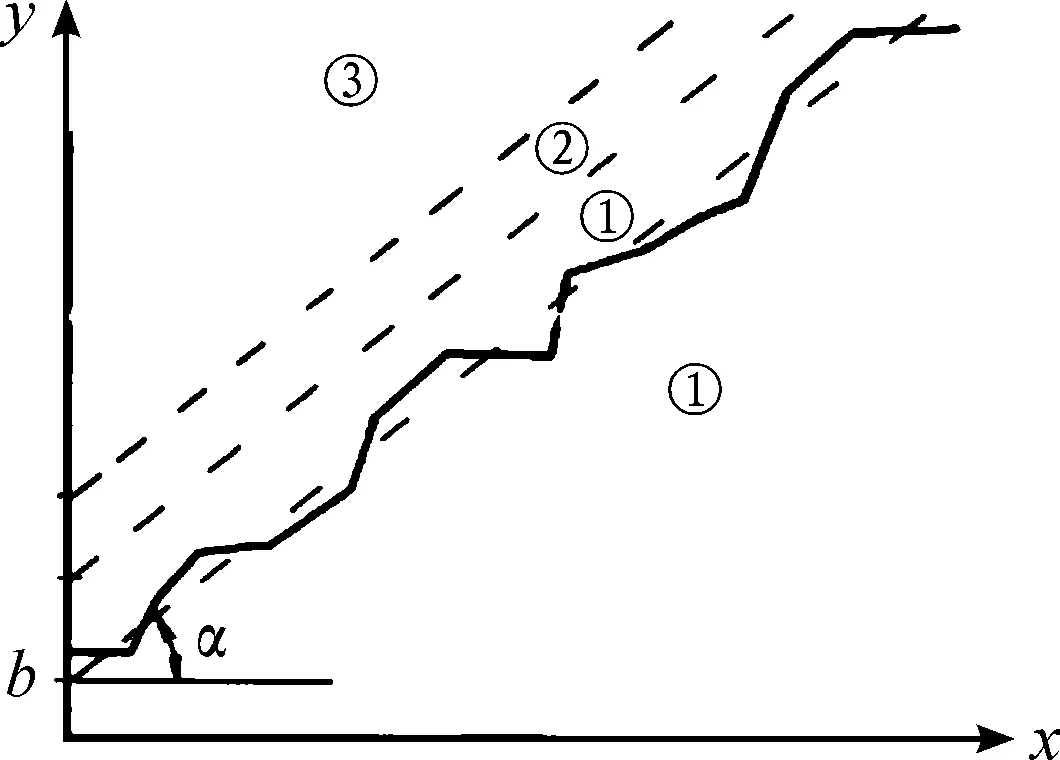

综上,在动车组齿轮箱铁元素磨损阈值模型的建立过程中,引入统计学理论和可靠性理论,齿轮箱磨损元素光谱监测失效影响为“损失重大”,其概率P(X≤x)=0.999,查表得x=μ+3σ,对应于监测阈值的“警告”档次;同样,齿轮箱磨损元素光谱监测失效影响为“造成重大后果”,其概率P(X≤x)=0.999 99,查表得x=μ+5σ,对应于监测阈值的“危险”档次。

采用线性回归模型对正常磨损阶段的Fe含量数据进行拟合,一元线性回归的方程为

Y=aX+b

(11)

其中:Y为光谱Fe含量(10-6);X为动车油样走行里程(km);a为直线的斜率;b为直线截距。

按照最小二乘法原理,计算出回归直线的斜率:

回归直线的截距:

光谱Fe含量样本的标准差S:

(12)

根据机械设备可靠度理论,建立光谱Fe油液监测阈值:

1) 基准线Lb:Y=aX+b

基准线即光谱Fe样本数据线性回归后的回归方程。

2) 警告线Lw:Y1=Y+3S

在Y1以下的,结论为“正常”;在Y1以上的,结论为“警告”。

3) 危险线Lc:Y2=Y+5S

在Y2以上的,结论为“危险”。

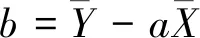

划分出二维监测区域的示意图,如图4所示,其中①区为正常区,②区为警告区,③区为危险区。根据每个待判断数据坐标点所在区域的性质,对其做出是否正常的判断。

图4 监测区域的示意图

5 光谱Fe含量监测标准的建立与验证

根据上述动车组齿轮箱摩擦磨损理论分析、数理统计分析、可靠性理论等可以得到在齿轮箱正常磨损阶段在同一换油周期内齿轮箱油中Fe含量服从正态分布,且随油样走行里程的增加呈线性变化,这也是引入了时序概念的重要的趋势分析范畴。

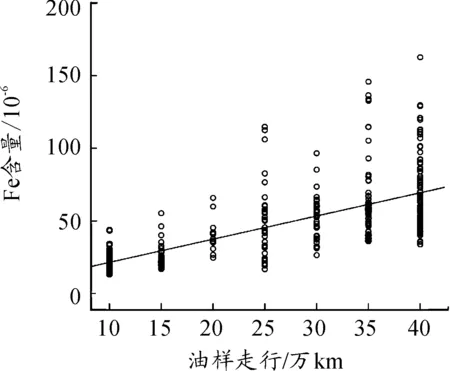

以某型动车组齿轮箱在用润滑油为对象按照规定操作流程进行专门油液取样、化验、分析、诊断等,共选择100组车,取得1 600个样本,得到数据38 400个,按照油液监测及统计方法等对这些数据进行筛选、分析、建模,得到光谱铁元素模型,如图5所示。

图5 光谱Fe含量一元线性回归拟合图

拟合得到一元线性回归方程为y=1.6×10-4x+5.44,相关系数R=0.658,说明某型号动车组齿轮箱润滑油光谱数据的Fe元素随齿轮箱油样走行公里的线性趋势明显。

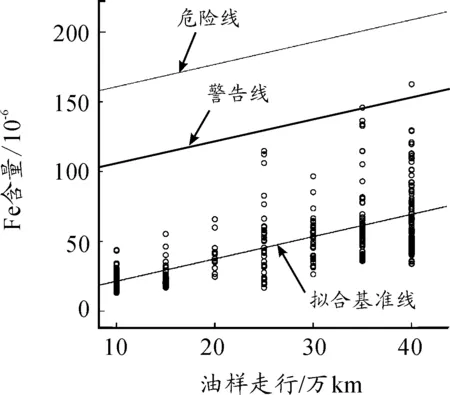

根据上述可靠性理论及标准建立方法,建立新的监控标准,如图6所示。

图6 光谱Fe含量阈值标准

计算得到S=27.88,故建立监测阈值标准如下:

警告限:

y+3S=1.6×10-4x+5.44+3S=

1.6×10-4x+89.09

危险限:

y+5S=1.6×10-4x+5.44+4S=

1.6×10-4x+144.85

根据所建立的光谱Fe元素阈值标准,对现运行的动车组齿轮箱油液监测数据进行诊断,诊断结果如下:按照原监测标准,铁元素警告(120×10-6)的标准需要跟踪57个,涉及20组车,而用本文建立的模型需要跟踪的有27个,涉及9组车。并且,按照120×10-6需要跟踪的车中,连续超过120×10-6的有4组车,而且后续也有可能一直连续超过120×10-6,有可能一直跟踪下去。而按照本文建立的模型均没有连续超过限值,没有需要连续跟踪的情况。

另外对重点跟踪的4组车在换油取油样时铁元素光谱监测含量按照原监测标准提供的≦350×10-6标准,化验结果符合要求。但是按照该系统给出的预警阈值判定,2个齿轮箱的Fe元素均属超标范围。随后进行齿轮箱拆解,发现这4组车对应超标的齿轮箱内部轴承磨损较严重,有的为外圈较大块剥落。其中齿轮箱内小端轴承外圈损伤严重,且有大面积的剥落凹坑,外观可直接观测到。且此损伤为齿轮箱小端轴承外圈受疲劳磨损,并产生局部润滑失效,最终导致较严重的损伤而使该部件工作失效。

6 结束语

本文主要是基于摩擦磨损理论、随机过程理论、油液监测技术和可靠性理论,并结合数理统计方法为动车组齿轮箱磨损光谱铁元素监测标准提供了一种优化方法。

1) 根据实际取得的较丰富样本,分析了高铁动车组齿轮箱内部摩擦磨损的基本状态,以及齿轮箱磨损光谱铁元素含量的数据服从正态分布规律。

2) 综合运用多学科理论、技术,并引入趋势分析概念,结合动车组齿轮箱实际运行检修特点,提出了一种动车组齿轮箱磨损状态定量监测标准的方法,并应用此方法通过专门采样测试数据得出了动车组齿轮箱在用润滑油的光谱Fe含量监测阈值标准。

3) 通过所建立的阈值标准诊断了现有运行齿轮箱磨损状态,均没有连续超过限值,没有需要连续跟踪的情况,而且通过本优化标准也诊断出了按原标准所未被发现的严重磨损故障,实际拆解情况也验证了这一点,所以按照本文所述方法建立的光谱Fe元素监测阈值标准优于原标准。