LiMnO2优化三元锂离子方形电池的性能研究

2019-04-16栗欢欢

徐 群,陈 彪,杨 桃,栗欢欢

(1.江苏春兰清洁能源研究院有限公司, 江苏 泰州 225300; 2.江苏大学 汽车工程研究院, 江苏 镇江 212013)

新能源汽车凭借节能、环保、低噪音等优势,近年来逐渐由概念车走向产业化。动力电池作为目前新能源汽车主要的能量来源,是其最为核心的环节之一,同时面临着巨大的机遇与挑战[1]。传统锂离子电池采用LiCoO2作为正极,石墨作为负极。但是钴资源稀缺,价格持续走高,已逐步被三元Ni-Co-Mn(NCM)或Ni-Co-Al(NCA)材料替代[2-3]。当前NMC材料根据Ni∶Mn∶Co配比的不同分为333、622、523、811等,其中333是最早被研发出来也是目前市场上应用最广泛的三元材料[4]。333NMC材料电压平台相对较低,但是循环寿命长,而锰酸锂正极材料电压平台较高(3.75~3.8 V),但其循环寿命较短,考虑将两者结合起来提高电池的综合性能。

本文将锰酸锂与333NMC进行混合优化,作为锂离子电池正极材料,制备出17.10 A·h方形锂离子电池,分析优化后电池充放电平台的变化,并对该电池进行倍率、不同工况及老化测试及研究,衡量其应用前景。

1 实验

1.1 实验原料

正极片制备:活性材料为质量比1∶1的333NMC和LiMnO2(东莞市生产,工业级)混合物;导电剂为质量比1∶1的SP与KS6混合物(济宁生产,工业级);黏结剂为HSV900(上海生产,工业级),溶剂为NMP(上海生产,工业级)。按照活性材料、导电剂、粘结剂、溶剂质量比为92∶4∶4∶50将其混匀制成浆料,双面涂布于电池级铝箔上,铝箔厚度为16 μm。极片烘干之后压实,厚度为145 μm,压实密度为3.1 g/cm3,裁剪尺寸为(63±1)mm×(84±1)mm,极耳高度为36 mm,宽度为20 mm,单个极片质量为2.378 g。

负极片制备:储锂材料为FNS-1容量型人造石墨(东莞市生产,工业级),导电剂为质量比1∶3的SP和SFG6混合物(济宁生产,工业级),黏结剂为HSV900(上海生产,工业级),溶剂为NMP(上海生产,工业级)。按照活性材料、导电剂、粘结剂、溶剂质量比为92∶4∶4∶160将其混匀制成浆料,双面涂布于电池级铜箔上,铜箔厚度为9 μm。极片烘干之后压实,厚度为114 μm,压实密度为1.55 g/cm3,裁剪尺寸为(65±1)mm×(86±1)mm,极耳高度为35 mm,宽度为20 mm,单个极片质量为1.410 g。

电池制备:采用自动叠片机按正极、隔膜、负极相间的叠片方式制备方形电芯。隔膜为(28+4) μm型陶瓷涂覆双层PP膜,宽度为92 mm,正极组叠片数为72片,质量为171.233 g,负极组叠片数为73片,质量为102.933 g。方形电池铝壳尺寸(宽度×厚度×高度)为70 mm×27 mm×101 mm。电解液注入量为70 g,电解液参数为1~1.1 mol/L LiPF6,溶剂为EC+DEC+EMC(体积比1∶1∶1,天津生产)。正负极极耳采用超声波焊接,全部完成后焊接铝壳密封。电池初步检验合格之后进行预充、化成工艺,成品电池根据容量、电压、内阻进行分组,成品电池如图1所示,电池标称容量17.10 A·h。

图1 电池成品图

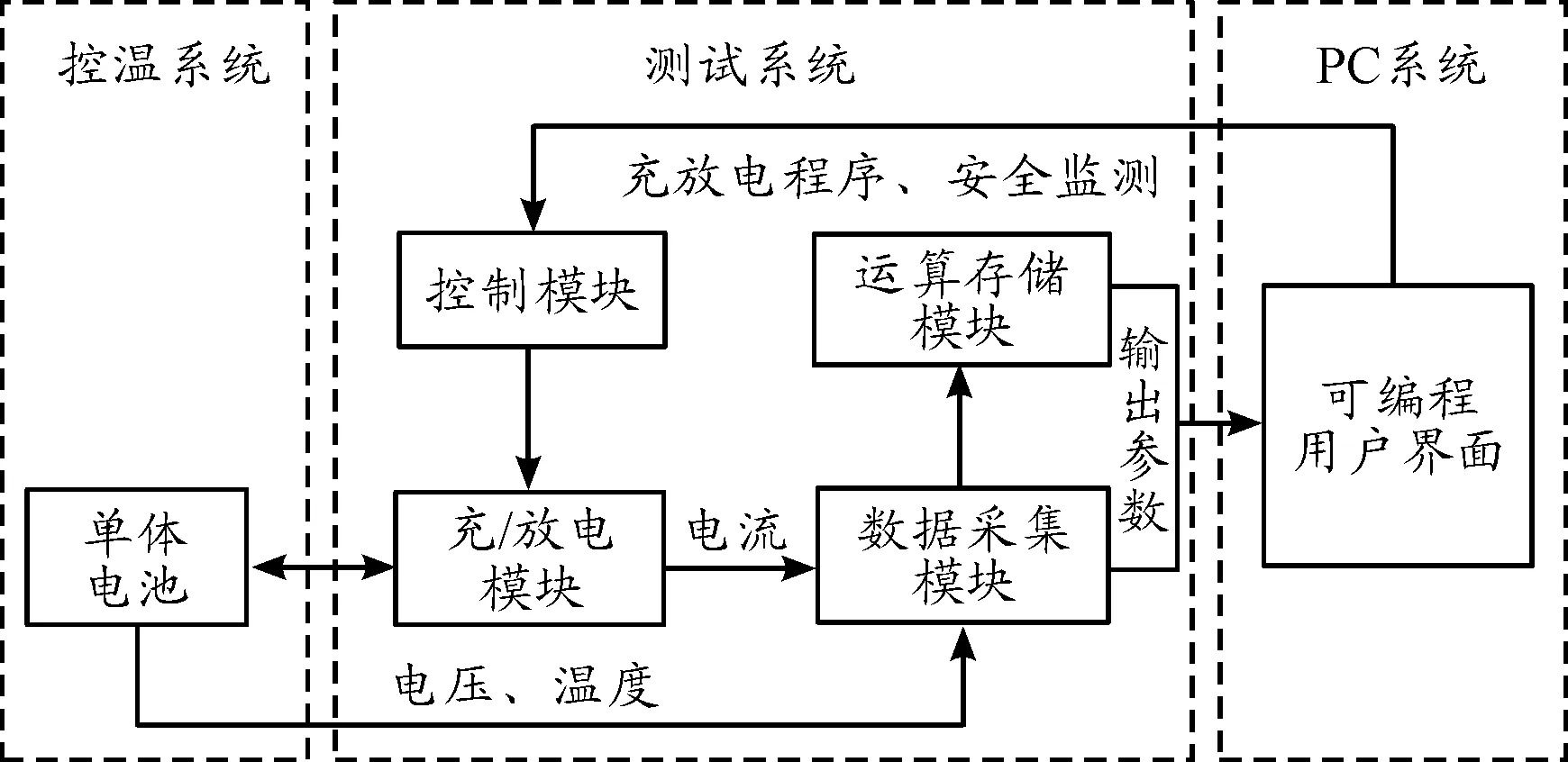

1.2 电池测试

测试设备:用宁波拜特测试仪(NBT5V100AC)作为电池测试设备,电压范围0~5 V,最大电流100 A。电压、电流测量误差不超过满量程的±0.05%,测试稳定度不超过满量程的0.5%。用高低温箱(SKL140L)控制实验温度,控温范围为-70~85 ℃,控温精度为 ±1 ℃,电池测试原理与实物平台分别如图2、3所示。

图2 电池测试原理

图3 电池测试实物平台

测试方法:

1) 标准充放电实验。具体测试方法为:采用1/3 C倍率恒流充电至截止电压4.2 V,改4.2 V恒压充电至截止电流1/20 C;搁置1 h,以1/3 C倍率恒流放电至截止电压3 V。

2) 倍率性能测试。参照国标GB/T 31486电动汽车用动力蓄电池倍率性能测试方法[5],环境温度25±5 ℃,相对湿度15%~90%。采用同一电池做一组起始倍率0.3 C,终止倍率1.8 C,公差0.3 C的梯度倍率实验。

3) 高低温实验。测试方法参照国标电动汽车用动力蓄电池安全性要求与测试方法(GB/T 31485)[6]。采用恒流恒压充电和恒流放电方式,充放电倍率为1 C,在高低温箱中测试电池,箱内温度设定为-20、-10、0、10、25和40 ℃,控温精度±1℃,相对湿度15%~90%。

电池在-20 ℃时内阻比较大,导致恒压充电无法达到1/20 C的截止电流,均以0.2 C作为截止电流,恒流放电截止电压为3 V。

4) 工况测试。主要采用GB/T31484中的纯电动乘用车主放工况反应车辆正常行驶与急刹车时能量回收工况,工况周期为94 s;和新欧洲应力测试工况(DST)反应车辆完整的郊区行驶与常规制动时能量回收工况,工况周期为360 s。

5) 老化实验测试。测试方法参照国标GB/T 31484电动汽车用动力蓄电池循环寿命测试方法[7],环境温度为25±5 ℃,相对湿度15%~90%。

具体测试方法:采用1 C倍率对电池进行恒流充电至4.2 V,转4.2 V恒压充电至1/20 C截止电流;采用1 C倍率恒流放电至截止电压3.0 V。

2 结果与讨论

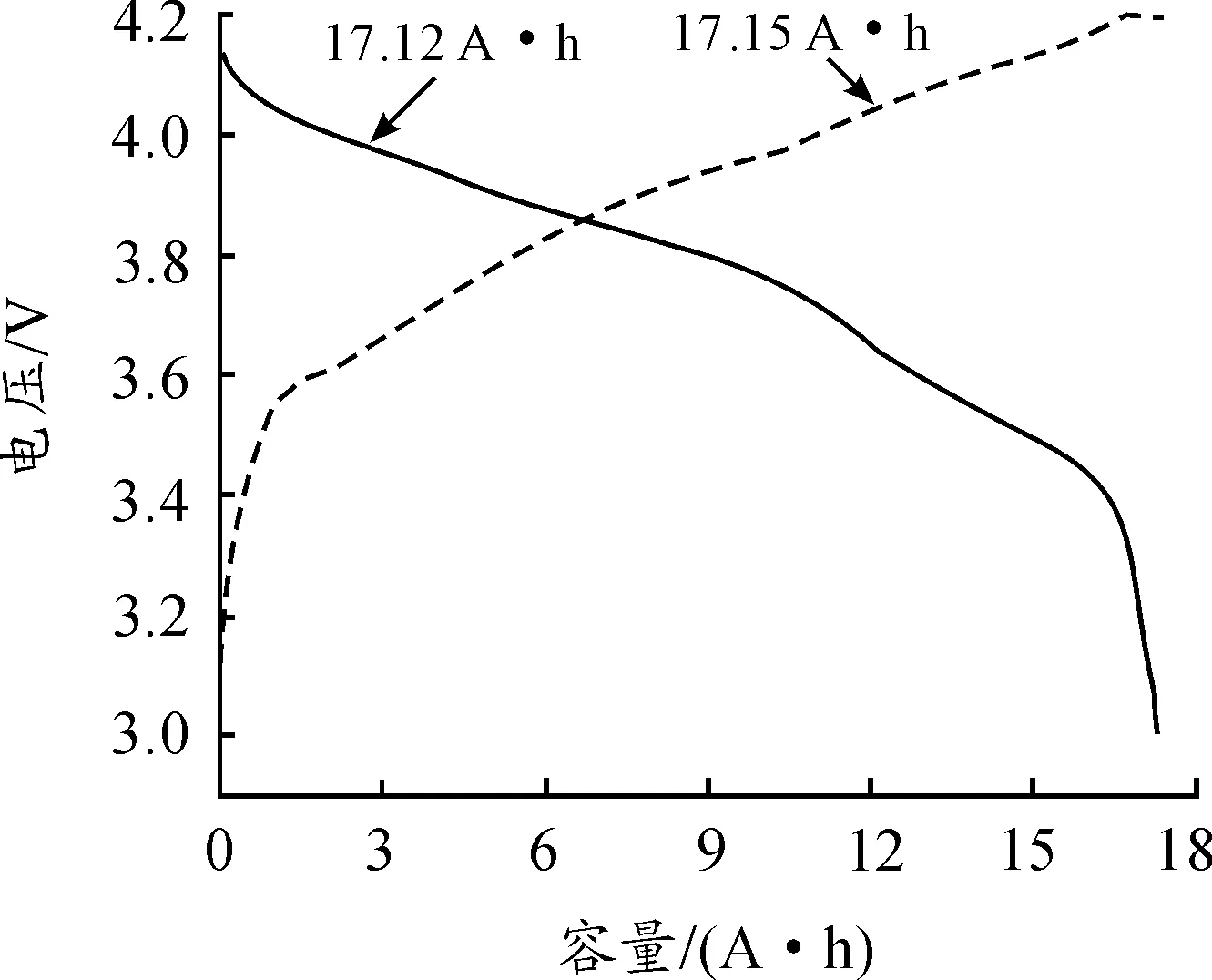

2.1 标准充放电试验测试与分析

优化后方形锂离子电池充放电曲线如图4所示。电池首周充电容量为17.15 A·h,放电容量为17.12 A·h,库伦效率为99.83%,电池满电状态交流阻抗为3.2 mΩ。

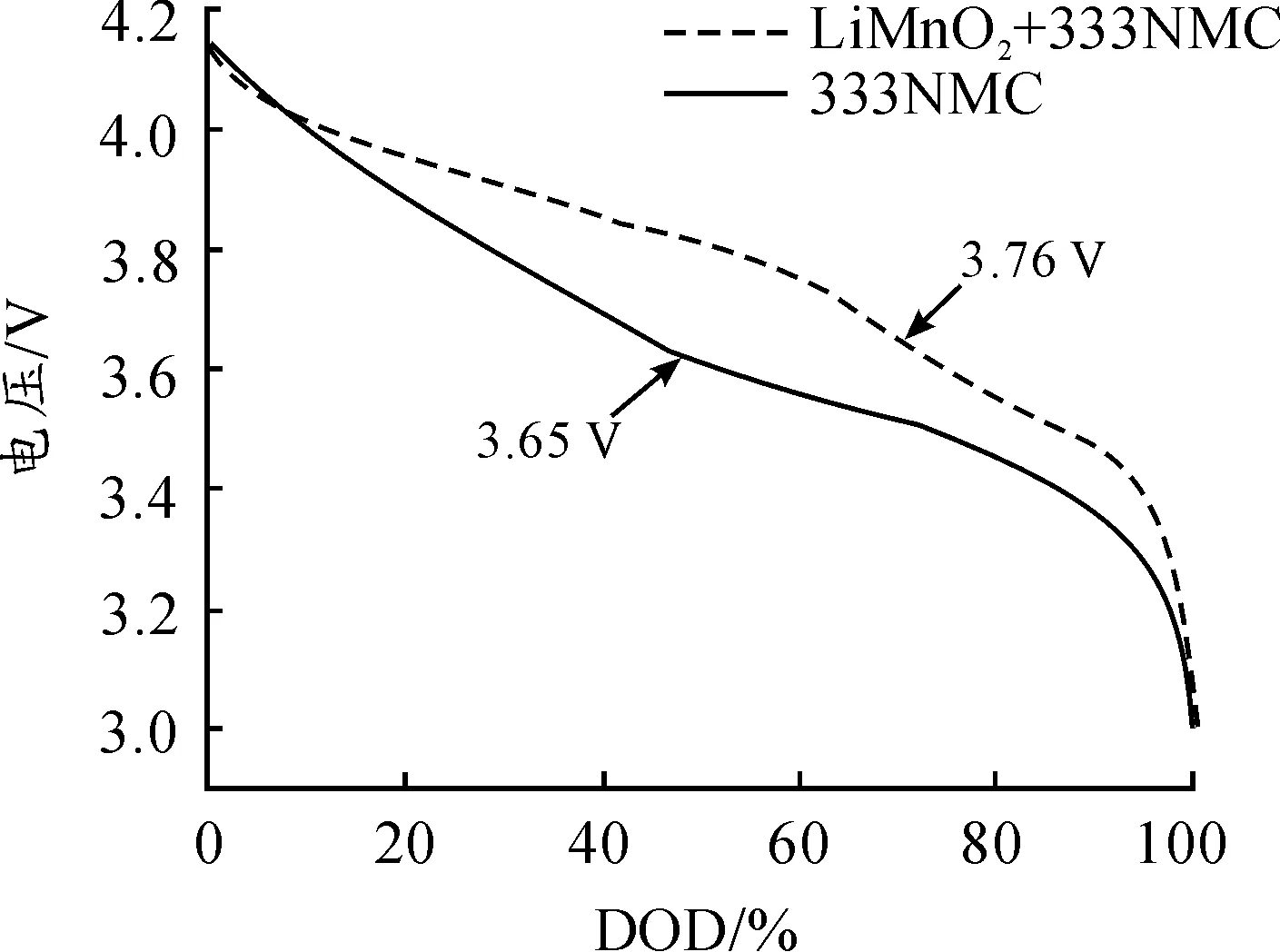

图5显示,优化后NMC电池放电曲线明显高于原NMC电池放电曲线,另外,2条曲线的形状也不同。实验结果表明:优化后333NMC的放电中压为3.76 V,比原333NMC的放电中压3.65 V高出0.11 V。在相同容量条件下放电中压高的电池可以储存更多的能量。

图4 电池1/3 C标准充放电曲线

图5 优化后NMC与原NMC放电曲线对比

平台电压增高主要归因于尖晶石锰酸锂(LiMn2O4)电压平台高(4.15 V),在3~4.2 V时放电中压高于3.87 V[8-9],而333NMC材料的放电中压约为3.7 V[10],将二者混合优化制备的电池保留了锰酸锂电池优异的高电压特性,从而提高了该电池的放电中压。

2.2 电池倍率性能测试与分析

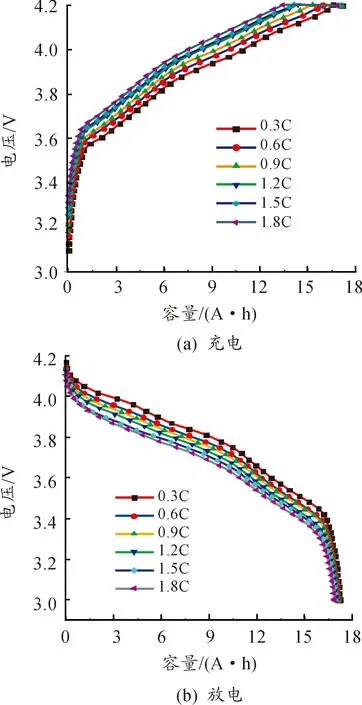

电池倍率性能测试结果如图6所示,充放电数据如表1所示。

从图6和表1可以看出,图6(a)显示,随着充电倍率的增加,电池越来越早地达到截止电压进入恒压充电状态,且恒压充电时间越来越长。恒流充电时间与恒压充电时间呈现此消彼长的过程,恒流恒压充电方法不能消除电池过电位带来的影响[11]。随着充电倍率增加,充电曲线越来越高。充电曲线与横轴围成的面积为充电能量,因此,电池在充入相同容量时,大倍率充电比小倍率消耗更多电能,主要是因为大倍率充电时会产生更多的焦耳热[12-13]。电池充电容量受倍率影响不大,在1.8 C倍率下充电容量为0.3 C倍率下的98.4%。

图6(b)显示,随着放电倍率的增加,电压平台越来越低,过电位引起的压降现象与充电过程正好相反。放电曲线与横轴围成的面积为电池放出的可用能量,随着放电倍率增加放出的可用能量越来越低。此外,放电容量受倍率影响也不大,在1.8 C倍率下放电容量为0.3 C倍率下的98%。

因此,优化后三元电池的充放电容量受倍率影响不大,表现出良好的倍率性能。

图6 三元电池倍率充放电实验曲线

倍率/C充电容量/(A·h)放电容量/(A·h)0.317.1517.200.617.1117.080.917.1017.091.216.9617.011.516.9616.941.816.8716.86

2.3 电池高低温测试与分析

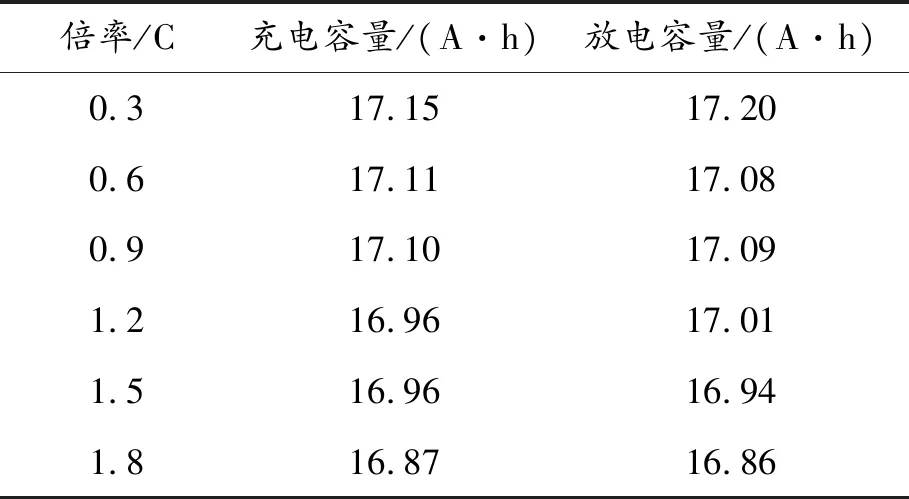

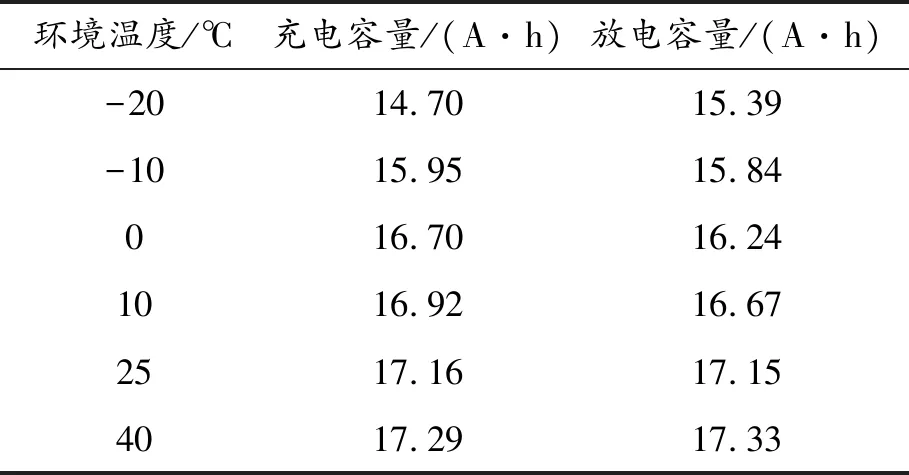

电池高低温测试1 C倍率下进行,图7、8所示,数据如表2所列。

图7 三元电池变温测试充放电曲线

由图7(a)所示,电池充电平台随着温度的下降而明显升高,在40、25、10、0、-10 ℃及-20 ℃温度下的充电曲线中压分别为3.89、3.91、3.96、3.99、4.06及4.12 V。当环境温度低于0 ℃时,在充电初期电压曲线出现明显的先升后降现象,这是由于电池极化现象在低温时较明显,产生更多的焦耳热,焦耳热首先用于电池自身加热,类似于运动员训练前的“热身运动”,当电池温度上升之后极化现象得到改善,使得过电位下降。

从图7(b)可以看出,电池在25 ℃时可逆充放电容量约为17.15 A·h左右。随着温度的升高,电池的容量上升,在40 ℃时,容量约为17.3 A·h,为25 ℃放电容量的101.0%。之后降低温度电池容量随之下降,在降低至10 、0 ℃时,容量分别约为16.8、16.5 A·h。即使进一步降低至-10、-20 ℃时,容量仍能保持在15.9 A·h和15.39 A·h,为25 ℃放电容量的85.7%和92.4%。电池放电平台随着温度的下降而有所下降,在40、25、10、0、-10及-20 ℃温度下的充电曲线中压分别为3.78、3.76、3.71、3.65、3.58及3.49 V。优化后NMC电池在0 ℃放电中压与原NMC在25 ℃放电中压相当,均为3.65 V。

优化后三元电池的充放电容量受倍率影响不大,表现出良好的倍率性能。

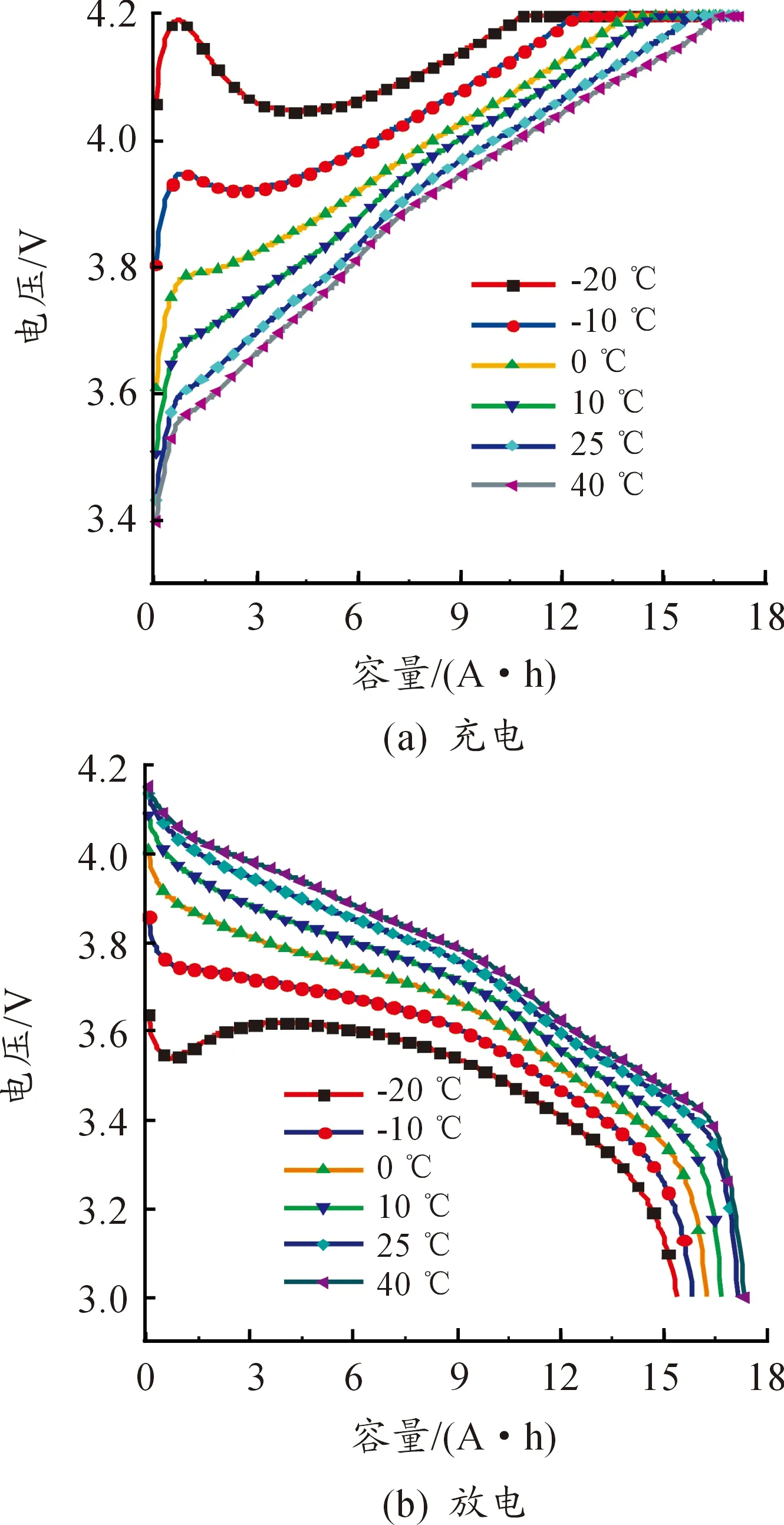

为了更好地评估该电池的实用性,进一步对电池高低温性能进行拟合分析。如图8所示。

图8 电池变温测试容量与温度拟合曲线

环境温度/℃充电容量/(A·h)放电容量/(A·h)-2014.7015.39-1015.9515.84 016.7016.241016.9216.672517.1617.154017.2917.33

由图8(a)可见:电池充电容量随温度下降衰减的拟合结果为指数函数,当温度高于0 ℃时,电池充电容量随温度升高呈负指数增长,理论上极限容量为17.31 A·h,表明环境温度升高对电池充电容量的提高不明显;当温度低于0 ℃时,电池充电容量随温度降低呈指数衰退,表明低温环境对电池充电性能影响很大。图8(b)显示:在-20~25 ℃时电池放电容量与温度呈现线性函数关系,表明放电容量随温度下降的衰退未出现恶化现象;由于放电容量受充电容量的约束,所以与充电容量类似,环境温度升高对电池放电容量的提高不明显[14]。

由以上结果可知,该电池表现出优异的低温性能,主要归因于锰酸锂材料具有优异的低温放电性能[8-9],与333NMC材料混合优化后,提高了该电池的低温性能,并缓解了其低温时放电平台下降的问题。

2.4 电池工况测试与分析

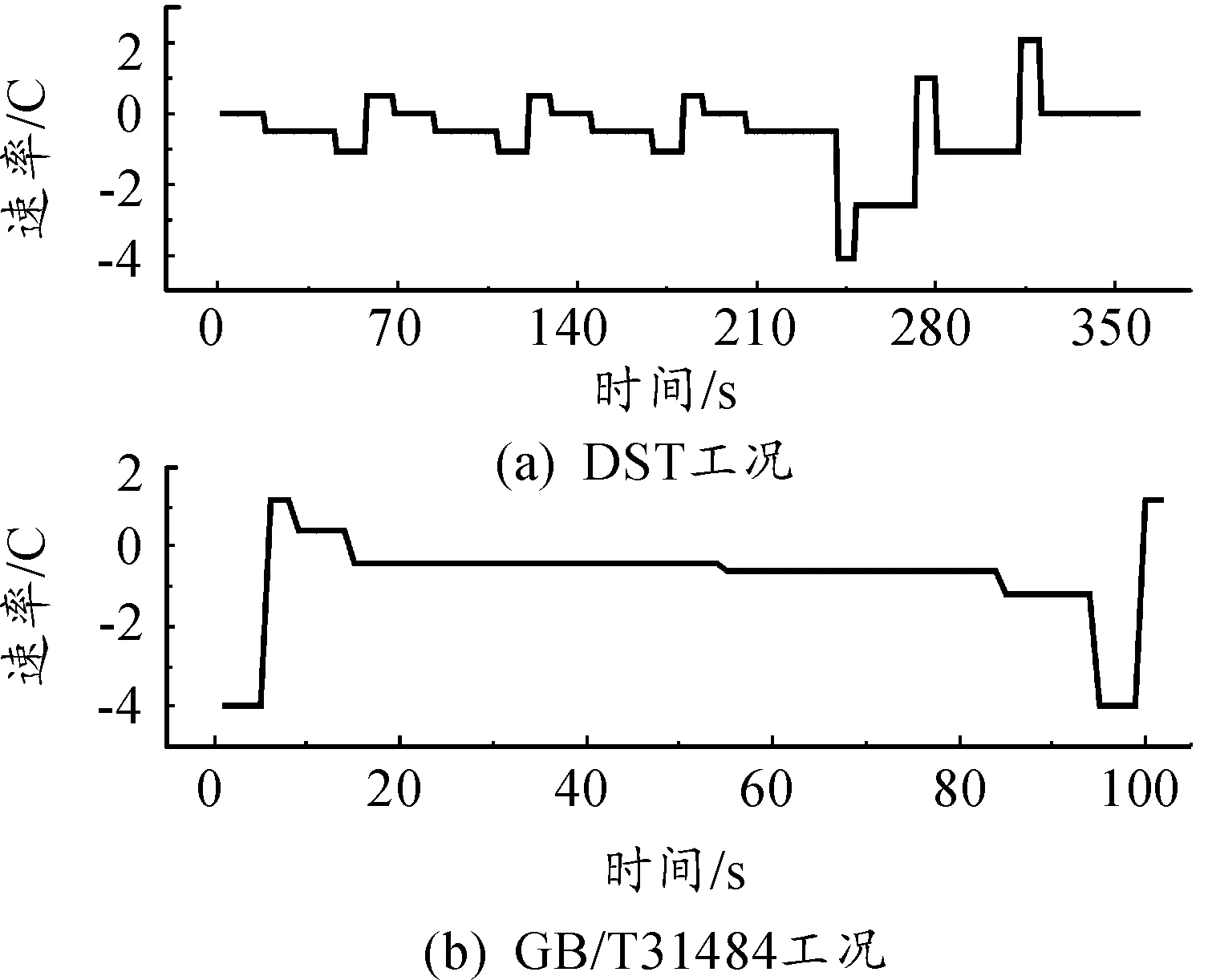

为了测试该电池在不同工况下的动态特性,采用DST和GB/T31484两种国家标准中的行驶工况对电池进行测试,两种工况的时间-电流特性曲线如图9所示。

图9 乘用车主放工况

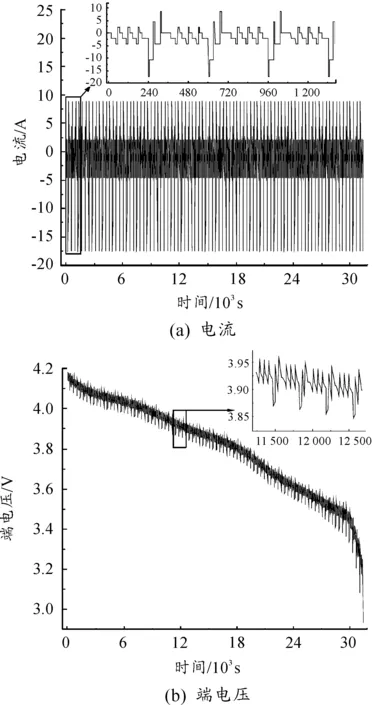

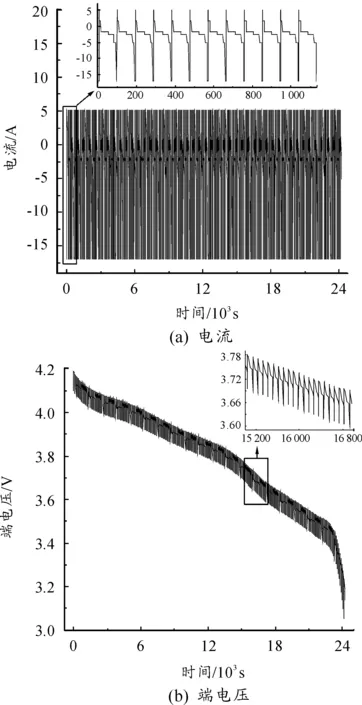

电池的测试曲线如图10、11所示,可见三元电池在2种工况下,端电压随时间变化的特性相去甚远。图10(a)显示在-5,~2.5 A之间电流最为密集,外围是稀疏的冲击性大电流;图10(b)中局部放大图显示,在每个工况周期结束的时候有一段剧烈的电压跳变区。DST工况中有较多的充电模式使得电池放电时间比较长。图11中的GB/T31484工况1个周期只有94 s,所以整个电流时间曲线分布比较均匀,平均放电密度比DST工况大。

因此,优化后的三元电池在这2种工况测试中都具有较好的适应性和动态响应特性。

图10 DST工况下的时间电流与端电压曲线

2.5 电池老化测试与分析

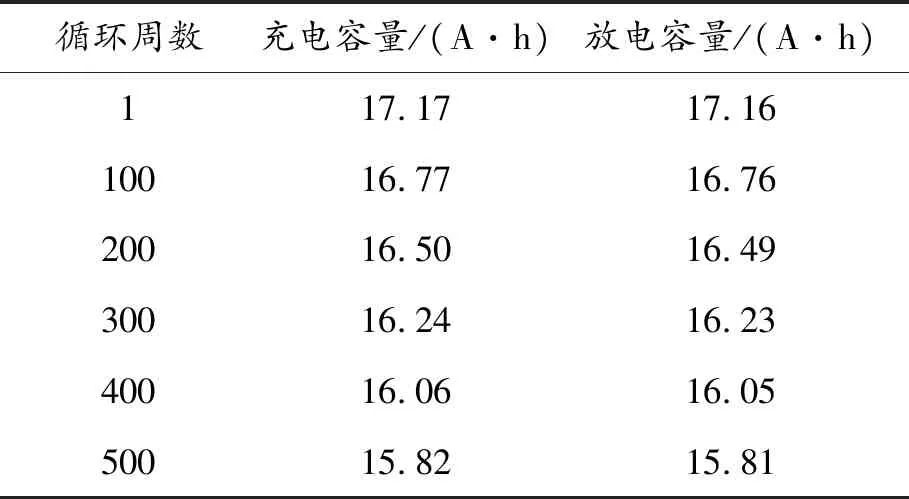

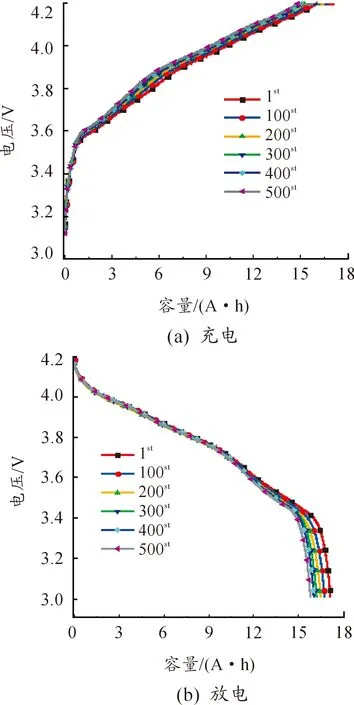

为了进一步考察该电池的实际应用性,对其进行了老化测试。充放电特征曲线如图12、13 所示,数据见表3。

可以看出:随着电池老化加剧,充电时过电位现象越来越明显(图12(a)),第500周的充电曲线明显高于第1周的曲线,表明老化电池在充电过程中产生更多的热量[15];随着电池老化过程的进行,电池的放电容量出现一定的衰退(12(b)),第100周、200周、300周、400周、500周的放电容量分别为第1周的97.7%、96.1%、94.6%、93.5%、92.1%,但放电平台基本保持不变;电池第500周放电容量为第1周的92.1%,该电池循环寿命满足国家机动车产品质量监督检验中心(上海)检测标准 (500周,90%)。

图11 GB/T31484工况下的时间和电流与端电压曲线

循环周数充电容量/(A·h)放电容量/(A·h)117.1717.1610016.7716.7620016.5016.4930016.2416.2340016.0616.0550015.8215.81

图12 三元电池老化充放电特征曲线

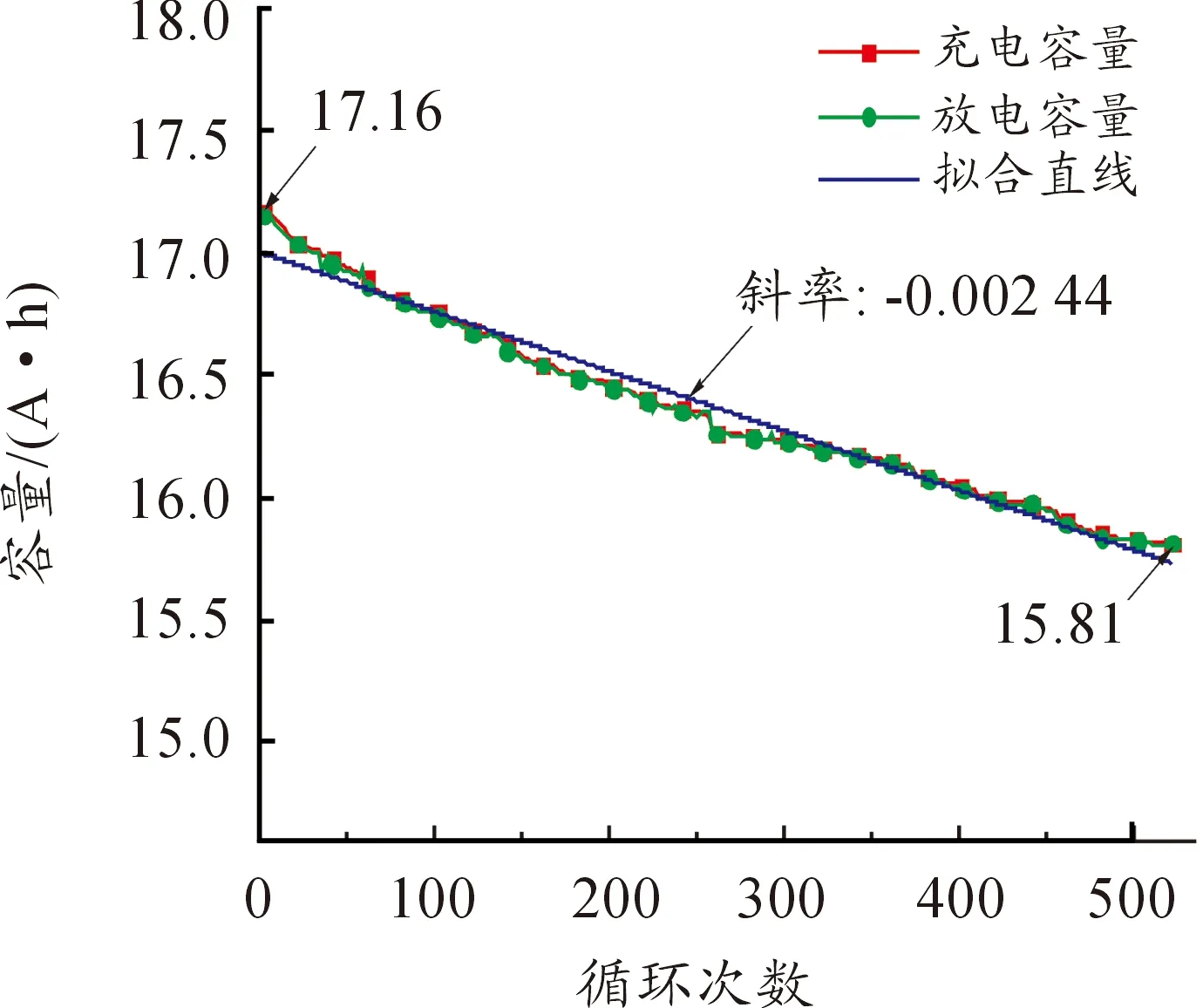

为了更好地评估该电池老化特性,进一步对其进行拟合分析,图13显示优化后电池寿命拟合结果为线性函数,平均寿命衰减率为0.244%/次。

图13 三元电池充放电循环老化拟合曲线

经过优化后,该锂离子电池表现出优异的倍率、较好的低温性能、长的循环寿命和高的放电平台,主要归因于LiMn2O4具有电压平台高(4.15 V)且低温及倍率性能好的优点。而333NMC材料比容量高,循环寿命长。将二者混合优化,既保留了锰酸锂电池的高电压性能和333NMC材料长寿命性能,又延续了2种材料良好的倍率性能,且由于锰酸锂材料具有优异的低温下放电性能,缓解了单一333NMC正极材料在低温时放电平台下降的问题。此外,锰酸锂材料优化333NMC材料后锰含量增加使得电池成本下降且安全性提高。2种材料复合后优势互补,制备的电池综合性能有了较大的提升。

3 结论

采用LiMnO2优化333NMC正极材料,制作额定容量为17.1 A·h的方形锂离子电池,对其进行标准充放电、倍率、高低温、不同工况及老化测试性能研究。电池在标准放电下中压为3.76 V,高出优化前电池中压0.11 V。电池在1.8 C倍率下放电容量为0.3 C倍率放电的98%,具有良好的倍率性能。随着环境温度的降低,电池充电容量与放电容量均不同程度衰退,其中温度对放电容量的影响更大。优化后NMC电池在0 ℃的放电中压与原NMC在25 ℃的放电中压相当,均为3.65 V,且优化后电池在40、-20 ℃与25 ℃相比,放电容量保持率为101.0%、89.7%,具有良好的高低温环境适用性。电池在2种国标工况下均有良好的使用性及动态特性。随着循环次数的增加,电池充放电容量呈现线性衰退趋势,在1 C倍率下经过500次循环放电容量保持率高于92%,表现出良好的长寿命循环性能。综上所述,优化后电池综合性能显著提高,在纯电动乘用车动力电源方面具有很强的应用潜力。